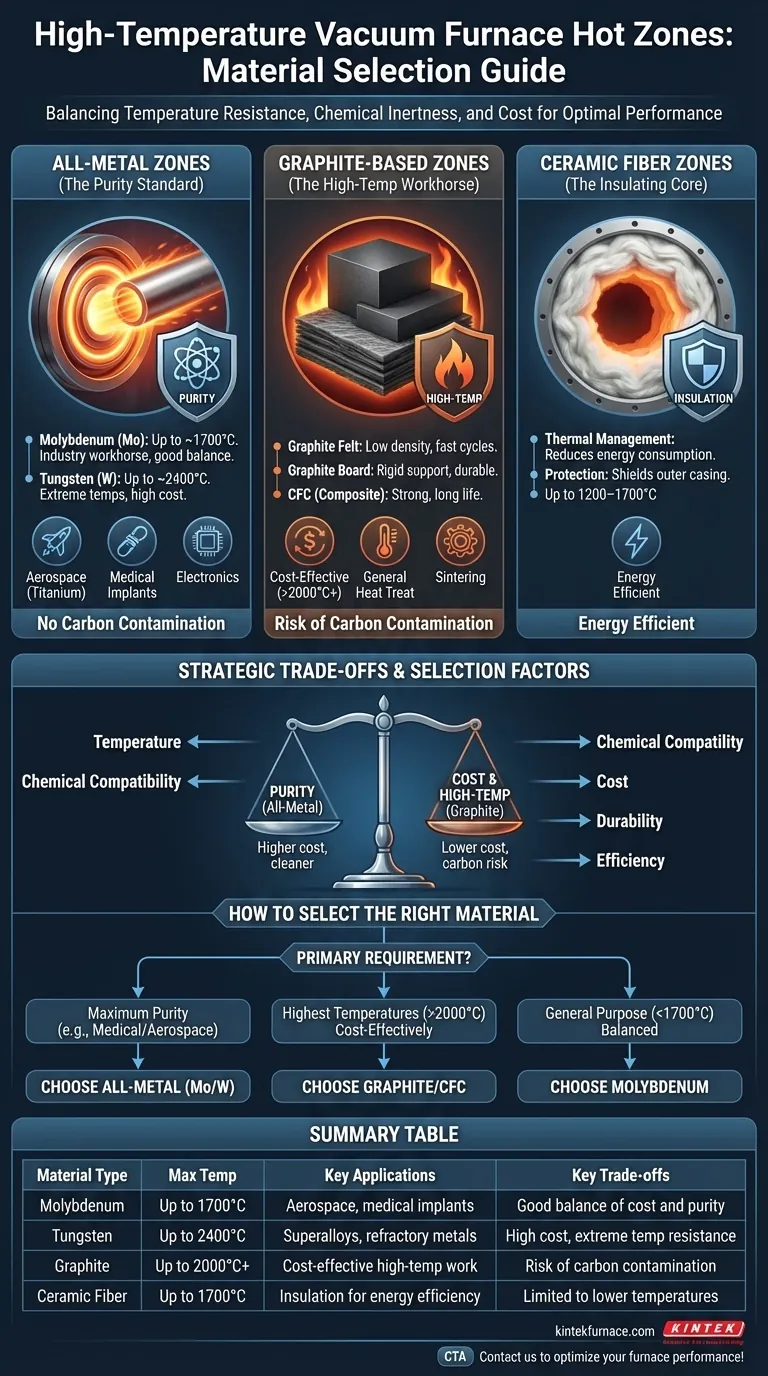

Die Wahl des Materials für die Heizzone eines Vakuumofens wird durch ein kritisches Gleichgewicht zwischen Temperaturbeständigkeit, chemischer Inertheit und Kosten bestimmt. Die gängigsten Materialien sind hochschmelzende Metalle wie Molybdän und Wolfram, verschiedene Formen von Graphit und Keramikfasern. Diese werden oft in spezialisierten Konfigurationen verwendet, wie z. B. Ganzmetallzonen für hochreine Anwendungen oder Graphitzonen für kostengünstige Arbeiten bei ultrahohen Temperaturen.

Die Auswahl eines Materials für die Heizzone ist nicht nur eine Frage dessen, was der Hitze standhält. Es ist eine strategische Entscheidung, die die Prozessreinheit, die Betriebskosten und die chemische Integrität des bearbeiteten Materials direkt beeinflusst. Der zentrale Kompromiss liegt zwischen der Sauberkeit metallischer Zonen und der kosteneffizienten Hochleistungsfähigkeit von Graphit bei hohen Temperaturen.

Die Anatomie einer Heizzone: Schlüsselmaterialkategorien

Die „Heizzone“ ist das Herzstück des Ofens und enthält die Heizelemente und die Isolationsabschirmungen, die die Wärmeenergie auf das Werkstück zurückreflektieren. Die für diese Komponenten verwendeten Materialien bestimmen die Fähigkeiten des Ofens.

Ganzmetall-Heizzonen: Der Reinheitsstandard

Ganzmetall-Heizzonen bestehen vollständig aus hochschmelzenden Metallen. Sie sind die definitive Wahl für Anwendungen, bei denen Kontamination, insbesondere durch Kohlenstoff, inakzeptabel ist.

Molybdän (Mo) ist das Arbeitspferd der Industrie für eine Vielzahl von Hochtemperaturanwendungen bis zu etwa 1700 °C. Es bietet hervorragende Haltbarkeit, Sauberkeit und ein gutes Gleichgewicht zwischen Kosten und Leistung.

Wolfram (W) wird für die extremsten Temperaturanforderungen eingesetzt und kann bei bis zu 2400 °C betrieben werden. Seine hohen Kosten reservieren es für Prozesse mit fortschrittlichen Superlegierungen oder der Sinterung von hochschmelzenden Metallen, bei denen kein anderes Material eingesetzt werden kann.

Diese Zonen sind unerlässlich für die Verarbeitung reaktiver Metalle wie Titan für die Luft- und Raumfahrt, biokompatibler Materialien für medizinische Implantate und hochreiner Komponenten für die Elektronikindustrie.

Graphitbasierte Heizzonen: Das Hochtemperatur-Arbeitspferd

Graphit-Heizzonen werden für ihre Fähigkeit geschätzt, sehr hohe Temperaturen zu niedrigeren Kosten als bei Wolfram-Konstruktionen zu erreichen. Sie bestehen typischerweise aus einer von drei Hauptformen.

Graphitfilz ist ein weiches Material mit geringer Dichte, das zur Isolierung verwendet wird. Seine geringe thermische Masse ermöglicht schnelle Heiz- und Abkühlzyklen, was den Ofendurchsatz verbessert.

Graphitplatte ist ein steifes Strukturmaterial, das zur Unterstützung und als haltbarere Isolierschicht verwendet wird.

Kohlenstoff-Kohlenstoff-Verbundwerkstoff (CFC) ist ein extrem starkes und langlebiges Material, das für Heizelemente, Gestelle und Vorrichtungen verwendet wird. Es widersteht Verformung und bietet eine lange Lebensdauer bei anspruchsvollen Zyklen.

Keramikfaser-Heizzonen: Der Isolationskern

Keramikfaser ist ein leichtes, hochwirksames Isoliermaterial. Obwohl es normalerweise nicht für Heizelemente verwendet wird, bildet es die Isolierkammer in vielen Öfen, die für niedrigere bis mittlere Temperaturen (1200–1700 °C) ausgelegt sind.

Seine Hauptaufgabe ist das thermische Management. Durch die effektive Wärmeeindämmung reduziert die Keramikfaserisolierung den Energieverbrauch und schützt das äußere, wassergekühlte Stahlgehäuse des Ofens.

Abstimmung der Heizzone auf die Anwendung

Das ideale Material für die Heizzone wird durch die Prozessparameter und die Art der Ladung bestimmt. Die beiden wichtigsten Faktoren sind Temperatur und chemische Verträglichkeit.

Warum die Temperatur die erste Wahl bestimmt

Die maximal erforderliche Betriebstemperatur ist der erste Filter für die Materialauswahl.

- Bis zu 1700 °C: Molybdän und Keramikfaser sind ausgezeichnete, bewährte Optionen.

- 1700 °C bis 2000 °C+: Graphit wird zur kostengünstigsten Lösung.

- Bis zu 2400 °C: Wolfram wird aufgrund seiner unübertroffenen Hitzebeständigkeit benötigt.

Die entscheidende Rolle der chemischen Verträglichkeit

Eine Vakuumumgebung verhindert Oxidation, aber bei hohen Temperaturen können Materialien immer noch miteinander reagieren. Dies ist der zentrale Konflikt zwischen Metall- und Graphitzonen.

Eine Graphit-Heizzone kann Kohlenstoff in die Ofenatmosphäre einbringen. Dies ist inakzeptabel, wenn Materialien verarbeitet werden, die kohlenstoffempfindlich sind, da sich unerwünschte Carbide bilden und die Materialeigenschaften beeinträchtigt werden können. Titanlegierungen sind ein Paradebeispiel.

Eine Ganzmetall-Heizzone bietet eine viel sauberere Umgebung mit minimaler Entgasung. Dies ist für hochreine Anwendungen in den Bereichen Medizin, Luft- und Raumfahrt sowie Halbleiter zwingend erforderlich.

Die Abwägungen verstehen

Die Wahl des Materials für die Heizzone beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt nicht das eine „beste“ Material, sondern nur das am besten geeignete für ein bestimmtes Ziel.

Reinheit vs. Kosten

Dies ist der wichtigste Kompromiss. Ganzmetall-Heizzonen, insbesondere solche aus Wolfram oder Tantal, sind in der Anschaffung und Wartung erheblich teurer als Graphit-Heizzonen. Graphit bietet eine Hochtemperaturfähigkeit zu einem Bruchteil der Kosten, jedoch mit dem inhärenten Risiko der Kohlenstoffwechselwirkung.

Haltbarkeit und Lebensdauer

Beide Materialtypen unterliegen Verschleiß. Metallelemente können durch einen Prozess namens Rekristallisation über viele thermische Zyklen spröde werden. Auch Graphitelemente und -isolierungen können spröde werden und sind anfälliger für mechanische Stöße oder versehentliches Zerbrechen beim Be- und Entladen.

Energieeffizienz und Zykluszeiten

Die thermische Masse der Heizzone beeinflusst die Leistung. Leichtgewichtiger Graphitfilz hat eine geringe thermische Masse, was schnellere Aufheiz- und Abkühlraten ermöglicht. Dies kann den Ofendurchsatz dramatisch steigern. Schwerere metallische Strahlungsabschirmungen haben eine höhere thermische Masse, was zu langsameren Zyklen führt, aber oft eine überlegene Temperaturhomogenität bietet.

So wählen Sie das richtige Material für die Heizzone

Lassen Sie sich bei Ihrer Entscheidung von Ihrer primären Prozessanforderung leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für empfindliche Materialien liegt (z. B. Medizin, Luft- und Raumfahrt): Wählen Sie eine Ganzmetall-Heizzone, typischerweise aus Molybdän oder Tantal, um jegliches Risiko einer Kohlenstoffkontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (über 2000 °C) kosteneffizient zu erreichen: Eine Graphit- oder Kohlenstoffverbund-Heizzone ist der Industriestandard, vorausgesetzt, Ihr Material reagiert nicht mit Kohlenstoff.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Prozessbetrieb unter 1700 °C liegt: Eine Molybdän-Heizzone bietet eine ausgewogene Mischung aus Leistung, Sauberkeit und Haltbarkeit, die für eine Vielzahl von Anwendungen geeignet ist.

Das Verständnis dieser grundlegenden Materialeigenschaften ermöglicht es Ihnen, eine Ofenkonstruktion auszuwählen, die sowohl die Integrität Ihres Prozesses als auch die Qualität Ihres Endprodukts gewährleistet.

Zusammenfassungstabelle:

| Materialtyp | Max. Temperatur | Schlüsselanwendungen | Wesentliche Kompromisse |

|---|---|---|---|

| Molybdän | Bis zu 1700°C | Luft- und Raumfahrt, medizinische Implantate | Gutes Gleichgewicht zwischen Kosten und Reinheit |

| Wolfram | Bis zu 2400°C | Superlegierungen, hochschmelzende Metalle | Hohe Kosten, extreme Temperaturbeständigkeit |

| Graphit | Bis zu 2000°C+ | Kostengünstige Hochtemperaturanwendungen | Risiko der Kohlenstoffkontamination |

| Keramikfaser | Bis zu 1700°C | Isolierung für Energieeffizienz | Auf niedrigere Temperaturen beschränkt |

Bereit, die Hochtemperaturprozesse Ihres Labors zu verbessern? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starker Fähigkeit zur Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder der Elektronik tätig sind, wir helfen Ihnen bei der Auswahl des perfekten Heizzonenmaterials hinsichtlich Reinheit, Temperatur und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Ofens optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten