Ein Vakuumglühofen reinigt Kohlenstoffnanofasern (CNF), indem er sie einer Hochtemperatur-Wärmebehandlung unterzieht, die Verunreinigungen physikalisch desorbiert und strukturelle Defekte korrigiert. Dieser Prozess, der drei Stunden lang bei 800 °C im Vakuum abläuft, verfeinert das Material nach der anfänglichen Waschphase und stellt sicher, dass das Endprodukt chemisch rein und strukturell stabil ist.

Die Vakuumumgebung ist der entscheidende Faktor in diesem Prozess; sie ermöglicht die hohen Temperaturen, die zur Entfernung von Verunreinigungen und zur Verfeinerung der Kohlenstoffstruktur erforderlich sind, und verhindert gleichzeitig strikt die Oxidation, die das Material in einer offenen Umgebung zerstören würde.

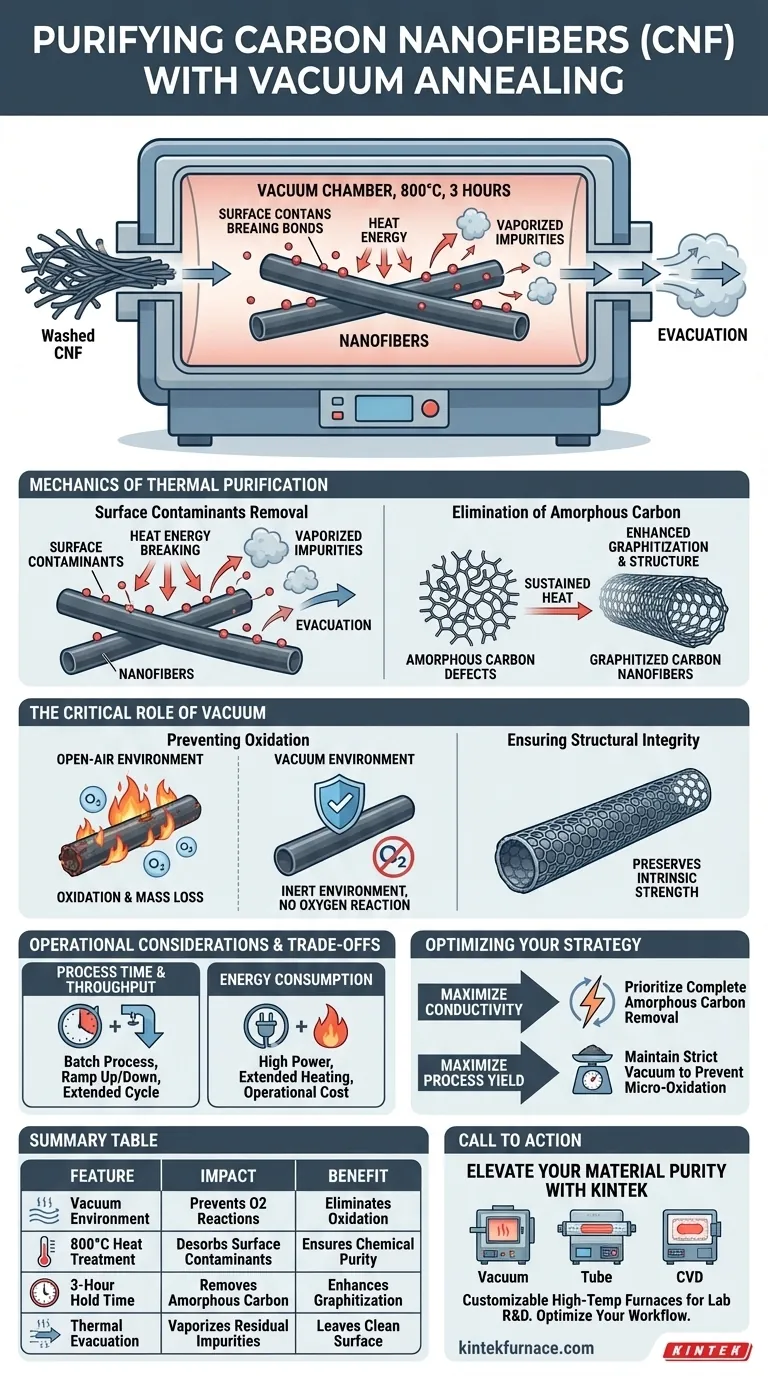

Die Mechanik der thermischen Reinigung

Entfernung von Oberflächenkontaminationen

Selbst nach dem anfänglichen Waschen haften an Kohlenstoffnanofasern oft physikalisch adsorbierte Verunreinigungen. Der Vakuumglühofen beseitigt dies durch die Zufuhr anhaltender thermischer Energie.

Bei 800 °C wird die Bindung zwischen der Faseroberfläche und diesen Restverunreinigungen gebrochen. Die Verunreinigungen werden effektiv verdampft und aus der Kammer evakuiert, wodurch die Kohlenstoffoberfläche sauber bleibt.

Beseitigung von amorphem Kohlenstoff

Eine entscheidende Funktion dieser Behandlung ist die Entfernung von amorphem Kohlenstoff, einem häufigen Defekt, bei dem Kohlenstoffatome keine kristalline Struktur aufweisen. Amorpher Kohlenstoff schafft Schwachstellen und reduziert die Gesamtqualität des Füllstoffs.

Die dreistündige Wärmebehandlung liefert die Energie, die zur Beseitigung dieser ungeordneten Kohlenstoffdefekte erforderlich ist. Dies führt zu einem höheren Graphitierungsgrad und stellt sicher, dass die Nanofasern die optimale röhrenförmige Struktur für Hochleistungsanwendungen aufweisen.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung von Oxidation

Kohlenstoffmaterialien sind bei hohen Temperaturen in Gegenwart von Sauerstoff hochgradig oxidationsempfindlich. Ohne eine schützende Umgebung würden CNFs beim Erhitzen auf 800 °C mit Sauerstoff reagieren und verbrennen.

Der Vakuumofen eliminiert Sauerstoff aus der Verarbeitungskammer. Dies schafft eine inerte Umgebung, in der das Material erheblich erhitzt werden kann, ohne sich aufgrund von Oxidation zu zersetzen oder Masse zu verlieren.

Gewährleistung der strukturellen Integrität

Durch die Verhinderung chemischer Reaktionen mit der Atmosphäre bewahrt das Vakuum die intrinsische Festigkeit der Faser. Dies stellt sicher, dass der Reinigungsprozess die Eigenschaften des Materials verbessert und nicht seine strukturelle Integrität beeinträchtigt.

Betriebliche Überlegungen und Kompromisse

Prozesszeit und Durchsatz

Obwohl effektiv, ist die Vakuumglühung ein Batch-Prozess, der erhebliche Zeit in Anspruch nimmt. Der Standardzyklus umfasst nicht nur die dreistündige Haltezeit bei 800 °C, sondern auch die Zeit, die zum Evakuieren des Vakuums und zum Auf- und Abheizen der Temperatur benötigt wird.

Energieverbrauch

Die Aufrechterhaltung hoher Temperaturen über längere Zeiträume ist energieintensiv. Die Betreiber müssen die Notwendigkeit hoher Reinheit (die die Parameter 800 °C/3 Stunden diktiert) gegen die Betriebskosten des Betriebs von Hochleistungsöfen abwägen.

Optimierung Ihrer Reinigungsstrategie

Um die besten Ergebnisse bei der Reinigung von Kohlenstoffnanofasern zu erzielen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrischen Leitfähigkeit liegt: Priorisieren Sie die vollständige Entfernung von amorphem Kohlenstoff, um einen hohen Graphitierungsgrad zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozessausbeute liegt: Stellen Sie sicher, dass Ihre Vakuumwerte strikt eingehalten werden, um selbst Mikroxidationen zu verhindern, die die Gesamtmasse des Endprodukts reduzieren können.

Vakuumglühen ist nicht nur ein Reinigungsschritt; es ist ein Prozess der strukturellen Verfeinerung, der für die Herstellung von hochwertigen Kohlenstoffnanofasern unerlässlich ist.

Zusammenfassungstabelle:

| Merkmal | Reinigungsauswirkung | Nutzen |

|---|---|---|

| Vakuumumgebung | Verhindert chemische Reaktionen mit O2 | Eliminiert Oxidation und Massenverlust |

| 800°C Wärmebehandlung | Desorbiert Oberflächenverunreinigungen | Gewährleistet chemische Reinheit der Faser |

| 3-Stunden-Haltezeit | Entfernt amorphe Kohlenstoffdefekte | Verbessert Graphitierung und Festigkeit |

| Thermische Evakuierung | Verdampft Restverunreinigungen | Hinterlässt eine saubere, leistungsstarke Oberfläche |

Verbessern Sie die Reinheit Ihres Materials mit KINTEK

Lassen Sie nicht zu, dass Verunreinigungen die Leistung Ihrer Kohlenstoffnanofasern beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch F&E-Expertise und Präzisionsfertigung unterstützt werden. Ob Sie spezielle Vakuum-, Röhren- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre genauen Verarbeitungsparameter zu erfüllen.

Bereit, Ihren Reinigungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Anforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie die Effizienz und Produktqualität Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Bedeutung haben Reinigung und Entgasung in Hochtemperatur-Vakuumöfen? Erzielen Sie überragende Materialreinheit und -leistung

- Was ist der Zweck der Wärmeschutzschicht in einem Magnesium-Vakuumdestillations-Ofen? Gewährleistung von Prozesseffizienz und Reinheit

- Was ist die Funktion eines mikrowellenunterstützten Sinterofens zur Erzielung einer Sinterung von PCECs unter 1000 °C?

- Welche Arten von Glühbedürfnissen kann ein Vakuumglühfurnace erfüllen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Wie verbessert ein Glockenmantel-Plasmanitrierofen GGG60 Sphäroguss? Überlegene Oberflächenhärtungslösungen

- Welche Industrien verwenden üblicherweise Vakuumsinteröfen? Entdecken Sie Reinheit und Festigkeit für Hightech-Anwendungen

- Wie erleichtert ein Vakuumsystem die Destillation von Antimon-Tellur-Legierungen? Maximierung der Reinheit durch Niedertemperaturtrennung

- Was sind die Hauptanwendungen von Vakuum-Sinteröfen? Unerlässlich für hochreine, hochfeste Komponenten