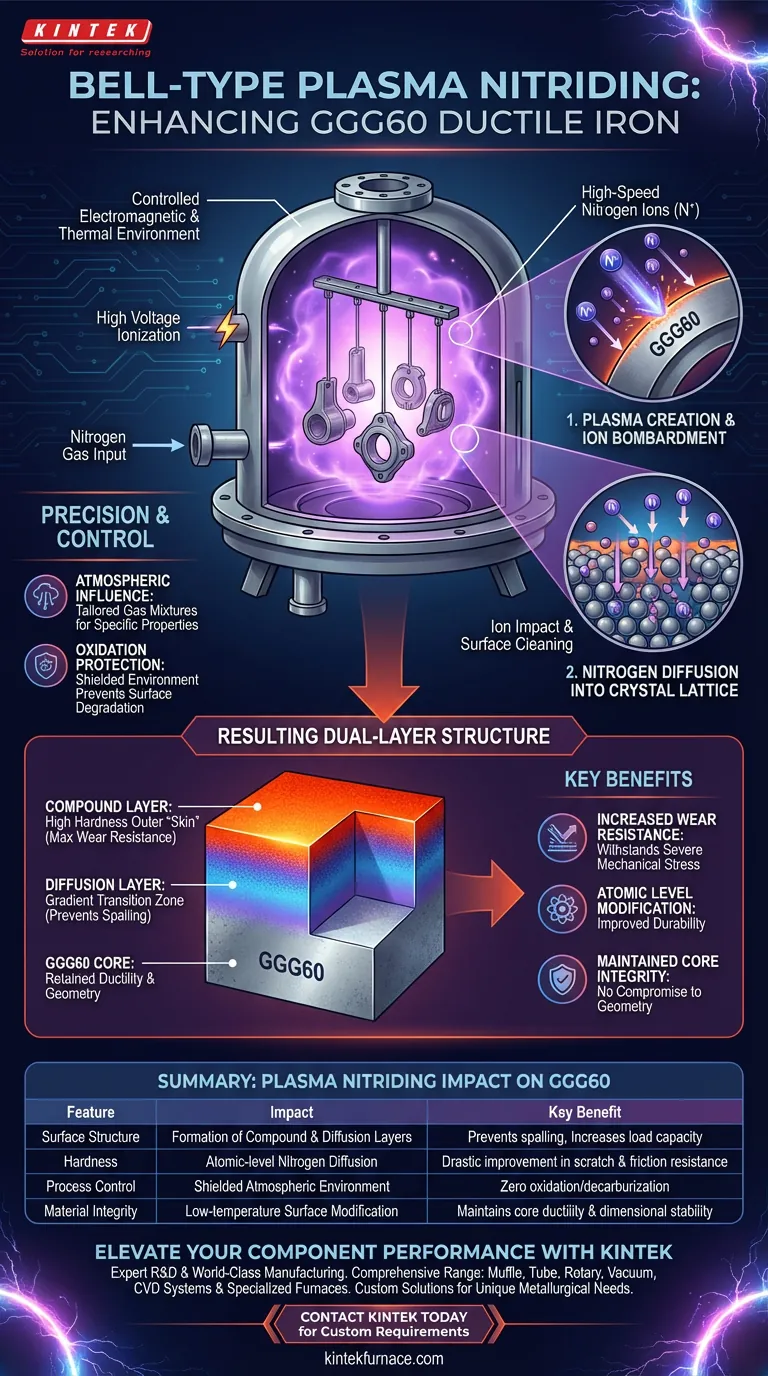

Ein Glockenmantel-Plasmanitrierofen verbessert GGG60 Sphäroguss durch die Nutzung der Hochspannungsionisation zur Erzeugung einer Plasmaumgebung, in der Stickstoffionen mit hoher Geschwindigkeit auf die Materialoberfläche einwirken. Dieser Prozess reinigt die Oberfläche und zwingt Stickstoffatome, in das Kristallgitter des Eisens zu diffundieren, wodurch eine zweischichtige Struktur entsteht, die die Oberflächenhärte und Verschleißfestigkeit erheblich erhöht.

Kernbotschaft: Die Verbesserung wird durch eine präzise elektrochemische Reaktion angetrieben, die eine harte Verbindungsschicht und eine unterstützende Diffusionsschicht erzeugt. Diese Modifikation erfolgt auf atomarer Ebene und verbessert die Haltbarkeit, ohne die Kerngeometrie des Bauteils zu beeinträchtigen.

Der Mechanismus der Oberflächenmodifikation

Erzeugung der Plasmaumgebung

Der Ofen schafft eine kontrollierte elektromagnetische und thermische Umgebung. Im Inneren der Glocke wird eine hohe Spannung angelegt, um Gase zu ionisieren und sie in Plasma umzuwandeln.

Ionenbeschuss und Reinigung

Sobald das Plasma gebildet ist, werden Stickstoffionen mit hoher Geschwindigkeit in Richtung des GGG60 Sphärogusses beschleunigt. Der physikalische Aufprall dieser Ionen, die mit dem Material kollidieren, dient einem doppelten Zweck: Er reinigt die Oberfläche aktiv und bereitet sie auf die chemische Modifikation vor.

Stickstoffdiffusion

Nach dem Beschuss dringen Stickstoffatome in die Oberfläche ein. Diese Atome diffundieren direkt in das Kristallgitter des Eisens und verändern grundlegend die Zusammensetzung des Materials nahe der Oberfläche.

Die resultierenden Materialeigenschaften

Bildung der Verbindungsschicht

Das Hauptergebnis der Stickstoffdiffusion ist die Erzeugung einer hochharten Verbindungsschicht. Diese äußere "Haut" trägt maßgeblich zur verbesserten Beständigkeit des Materials gegen Reibung und Abrieb bei.

Die Diffusionsschicht

Unter der harten Außenschicht liegt die Diffusionsschicht. Diese Zone dient als Gradientenübergang zwischen der ultraharte Oberfläche und dem weicheren Kern, verleiht der Behandlung Tiefe und verhindert, dass die harte Schicht unter Last abplatzt (sich ablöst).

Erhöhte Verschleißfestigkeit

Die Kombination dieser beiden Schichten führt zu einer dramatischen Verbesserung der Verschleißfestigkeit. Das GGG60-Eisen behält seine duktilen Kerneigenschaften bei und erhält gleichzeitig eine Oberfläche, die schweren mechanischen Belastungen standhält.

Präzision und Kontrolle

Einfluss der Atmosphäre

Die Ofenatmosphäre ist nicht passiv; sie bestimmt direkt die endgültigen Eigenschaften des Materials, einschließlich Härte und Oberflächengüte. Durch die Auswahl spezifischer Gasgemische können Hersteller die Materialeigenschaften maßschneidern, um präzise Anwendungsanforderungen zu erfüllen.

Schutz vor Oxidation

Die kontrollierte Umgebung wirkt während des Heizprozesses als Schutzschild. Der Betrieb unter Schutzatmosphäre verhindert, dass die Oberfläche oxidiert oder entkohlt, und stellt sicher, dass die chemische Stabilität des Eisens während der gesamten Behandlung erhalten bleibt.

Abwägungen verstehen

Prozesskomplexität

Obwohl die Ergebnisse überlegen sind, ist das Plasmanitrieren ein komplexer Prozess, der eine präzise Kontrolle über Spannung, Temperatur und Gaszusammensetzung erfordert. Fehlmanagement der elektromagnetischen Umgebung kann zu inkonsistenter Schichtbildung führen.

Oberflächenabhängigkeit

Die Wirksamkeit des Ionenbeschusses ist streng oberflächenabhängig. Im Gegensatz zur Induktionserwärmung, die das geschmolzene Massenmetall umrühren kann, um Gleichmäßigkeit zu gewährleisten, wirkt das Plasmanitrieren nur auf die freiliegende Geometrie. Komplexe Formen mit tiefen, abgeschirmten Hohlräumen können eine ungleichmäßige Nitrierung erfahren, wenn das Plasma diese Bereiche nicht effektiv durchdringen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile des Glockenmantel-Plasmanitrierens für Ihre GGG60-Bauteile zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Stellen Sie sicher, dass die Prozessparameter so eingestellt sind, dass die Tiefe der Verbindungsschicht für maximale Oberflächenhärte maximiert wird.

- Wenn Ihr Hauptaugenmerk auf Bauteilpräzision liegt: Priorisieren Sie die Kontrolle der Ofenatmosphäre, um Oberflächenoxidation zu verhindern und strenge Maßtoleranzen einzuhalten.

Effektives Plasmanitrieren verwandelt Standard-Sphäroguss in ein Hochleistungs-Konstruktionsmaterial, indem seine Oberfläche auf atomarer Ebene konstruiert wird.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des Plasmanitrierens auf GGG60 | Hauptvorteil |

|---|---|---|

| Oberflächenstruktur | Bildung von Verbindungs- und Diffusionsschichten | Verhindert Abplatzen und erhöht die Tragfähigkeit |

| Härte | Stickstoffdiffusion auf atomarer Ebene | Dramatische Verbesserung der Kratz- und Reibungsbeständigkeit |

| Prozesskontrolle | Abgeschirmte atmosphärische Umgebung | Keine Oxidation oder Entkohlung der Oberfläche |

| Materialintegrität | Oberflächenmodifikation bei niedriger Temperatur | Erhält die Duktilität des Kerns und die Maßstabilität |

Verbessern Sie die Leistung Ihrer Bauteile mit KINTEK

Erfüllt Ihr GGG60 Sphäroguss die Anforderungen von Umgebungen mit hoher Reibung? KINTEK bietet branchenführende Wärmebehandlungslösungen, die Standardmaterialien in Hochleistungs-Konstruktionsgüter verwandeln.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperaturöfen. Ob Sie präzises Plasmanitrieren oder einen vollständig anpassbaren Ofen für einzigartige metallurgische Anforderungen benötigen, unser Team liefert den technischen Vorsprung, den Ihr Labor oder Ihre Produktionslinie benötigt.

Bereit, Ihre Oberflächeneigenschaften zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion von Titanresten in Vakuumsystemen für HTGN? Erhöhung der Nitriertiefe mit Sauerstoff-Scavengern

- Warum ist die Kontrolle des Schwefelgehalts für die Entfernung von Zinnverunreinigungen von Vorteil? Optimieren Sie die Effizienz der Vakuumstahlherstellung

- Was ist der Hauptzweck des Vakuumversiegelns von Rohmaterialien für das alpha-Mg3Bi2-Kristallwachstum? Gewährleistung von Reinheit und Sicherheit

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Wie unterstützt ein Vakuumofen die Infiltration von CsPbCl3-Vorläufern in MSN? Optimieren Sie Ihre Nano-Infiltration

- Welche Faktoren beeinflussen den Entgasungseffekt beim Vakuumglühen? Schlüsselparameter für optimale Ergebnisse

- Warum ist ein Labor-Vakuumtrockenschrank für die Rückgewinnung von synthetisierten Nanokompositpulvern unerlässlich? | KINTEK

- Für welche Prozesse können horizontale Vakuumöfen eingesetzt werden? Entdecken Sie vielseitige thermische Anwendungen