Im Kern ist ein horizontaler Vakuumofen ein hochgradig vielseitiges Werkzeug, das für eine Reihe von anspruchsvollen thermischen Prozessen eingesetzt wird, bei denen eine atmosphärische Kontamination eliminiert werden muss. Diese Öfen sind unerlässlich für Anwendungen, einschließlich Vakuawärmebehandlung, Sintern, Hartlöten und fortschrittliche Materialsynthese wie chemische Gasphasenabscheidung (CVD). Die kontrollierte Vakuum- oder Inertgasumgebung ist der Schlüssel zur Erzielung spezifischer Materialeigenschaften, die in einem Ofen mit offener Luft nicht erreicht werden können.

Ein Vakuumofen ist nicht einfach nur eine Heizung; er ist eine präzise kontrollierte Umgebung. Seine Hauptfunktion besteht darin, thermische Prozesse zu ermöglichen, die einwandfreie, sauerstofffreie Bedingungen erfordern, um Hochleistungsmaterialien zu verbessern, zu verbinden oder zu erzeugen.

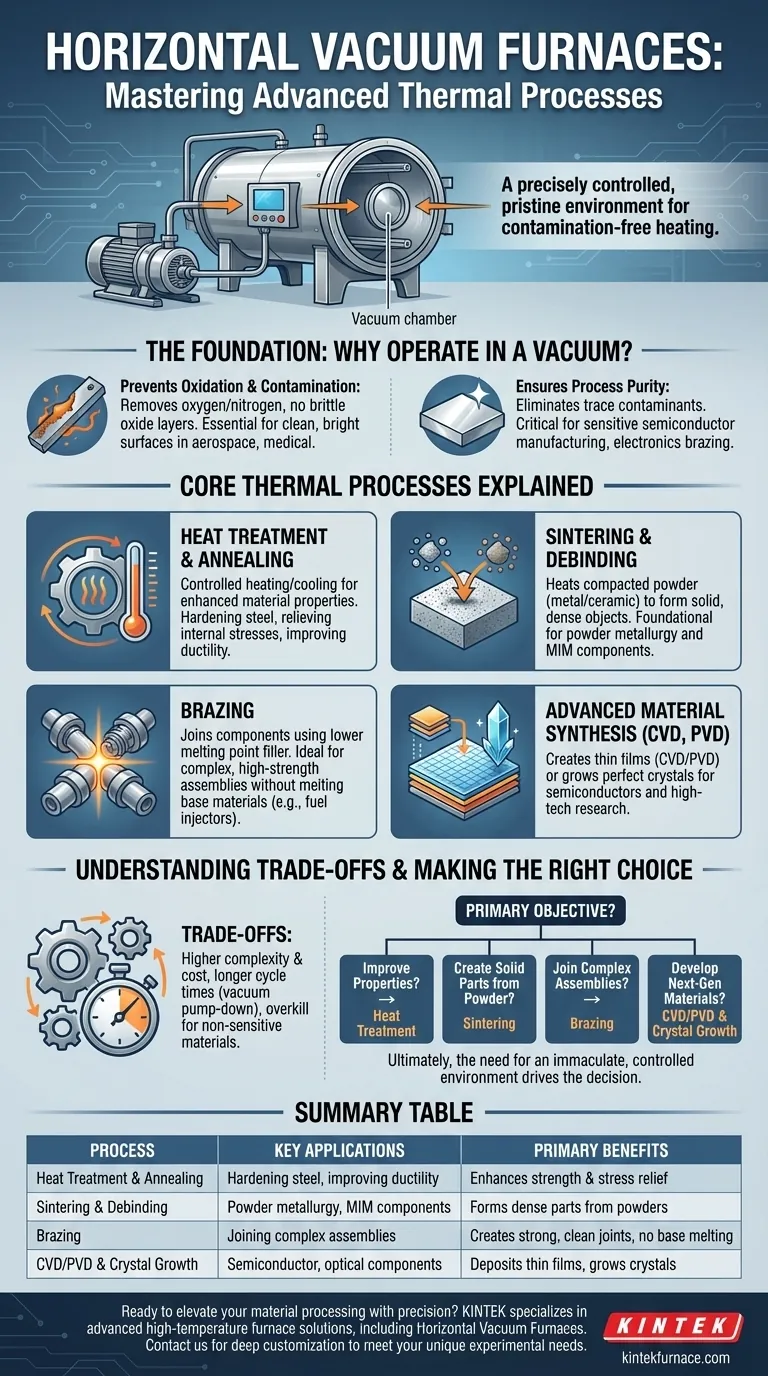

Die Grundlage: Warum in einem Vakuum arbeiten?

Das bestimmende Merkmal dieser Öfen ist das Vakuum. Durch das Entfernen von atmosphärischen Gasen wie Sauerstoff und Stickstoff verändern wir die Umgebung, in der Materialien erhitzt werden, grundlegend.

Vermeidung von Oxidation und Kontamination

Der wichtigste Vorteil ist die Vermeidung von Oxidation. Beim Erhitzen reagieren die meisten Metalle mit Sauerstoff und bilden eine spröde Oxidschicht, die ihre mechanischen und elektrischen Eigenschaften beeinträchtigt. Eine Vakuumumgebung eliminiert dieses Risiko vollständig.

Dies stellt sicher, dass das Endprodukt eine saubere, helle Oberfläche aufweist und seine beabsichtigte strukturelle Integrität beibehält, was für Branchen wie Luft- und Raumfahrt sowie Medizingeräte nicht verhandelbar ist.

Gewährleistung der Prozessreinheit

Über die Oxidation hinaus entfernt ein Vakuum andere potenzielle Verunreinigungen. Diese Reinheit ist entscheidend für empfindliche Prozesse, bei denen selbst Spuren unerwünschter Elemente das Ergebnis ruinieren können, wie beispielsweise bei der Halbleiterfertigung oder beim Hartlöten elektronischer Komponenten.

Erklärung der wichtigsten thermischen Prozesse

Ein horizontaler Vakuumofen kann so konfiguriert werden, dass er mehrere verschiedene thermische Prozesse durchführt, die jeweils auf ein anderes technisches Ziel zugeschnitten sind.

Wärmebehandlung und Vergüten (Annealing)

Die Wärmebehandlung umfasst kontrolliertes Erhitzen und Abkühlen, um die physikalischen und mechanischen Eigenschaften eines Materials zu verändern. Dies kann das Härten von Stahl für Automobilzahnräder oder Bohrmeißel umfassen, um die Verschleißfestigkeit zu verbessern.

Das Vergüten (Annealing) ist eine spezielle Art der Wärmebehandlung, die dazu dient, Materialien weicher zu machen, innere Spannungen abzubauen und die Duktilität zu verbessern. Dies erleichtert die Weiterverarbeitung in nachfolgenden Fertigungsschritten.

Sintern und Entbindern (Debinding)

Das Sintern ist der Prozess, bei dem ein verdichtetes Pulver – sei es Metall, Keramik oder ein Verbundwerkstoff – auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird, bis die Partikel miteinander verschmelzen und ein fester, dichter Körper entsteht.

Dies ist die grundlegende Technologie hinter der Pulvermetallurgie und wird zur Herstellung von allem verwendet, von Hartlegierungsschneidwerkzeugen bis hin zu komplexen Metallspritzgussteilen (MIM). Oft geht dem Sintern ein Entbinderungsschritt (Debinding) voraus, um die beim ursprünglichen Formgebungsprozess verwendeten Bindemittel zu entfernen.

Hartlöten (Brazing)

Das Vakuumlöten (Brazing) ist ein fortschrittliches Fügeverfahren, bei dem ein Lötmetall mit einem niedrigeren Schmelzpunkt verwendet wird, um zwei Komponenten miteinander zu verbinden. Die Baugruppe wird im Vakuum erhitzt, wodurch das Lot schmilzt und durch Kapillarwirkung in die Verbindung fließt.

Da dies geschieht, ohne die Grundmaterialien zu schmelzen, eignet es sich ideal für die Herstellung komplexer, hochfester Baugruppen mit engen Toleranzen, wie z. B. Einspritzdüsen oder Vakuumunterbrecher für das Stromnetz.

Fortschrittliche Materialsynthese

Für die Forschung und die Hightech-Fertigung werden Vakuumöfen zur Herstellung neuer Materialien eingesetzt. Die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD) sind Prozesse, bei denen dünne Schichten auf ein Substrat abgeschieden werden, um haltbare Beschichtungen oder elektronische Schichten zu erzeugen.

Diese Öfen werden auch für das Kristallwachstum verwendet, ein hochkontrollierter Prozess, der für die Herstellung des perfekten monokristallinen Siliziums unerlässlich ist, das in Halbleitern und spezialisierten optischen Komponenten verwendet wird.

Verständnis der Kompromisse

Obwohl Vakuumöfen unglaublich leistungsfähig sind, sind sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Komplexität und Kosten

Vakuumöfen sind erheblich komplexer und teurer als ihre Gegenstücke, die unter atmosphärischen Bedingungen arbeiten. Die Systeme, die zum Erzeugen, Aufrechterhalten und Überwachen des Vakuums erforderlich sind, verursachen erhebliche Kosten und erfordern spezielles Bedienwissen.

Zykluszeit

Das Erreichen eines Hochvakuums braucht Zeit. Die Pump-Down- und Rückspülphasen verlängern die gesamte Prozesszykluszeit, was es für bestimmte Anwendungen mit hohem Volumen und geringen Spezifikationen langsamer machen kann als das Erhitzen unter atmosphärischen Bedingungen. Auch die Heiz- und Abkühlraten müssen sorgfältig gesteuert werden.

Eignung für das Material

Diese Öfen sind überdimensioniert für Prozesse und Materialien, die nicht empfindlich auf atmosphärische Verunreinigungen reagieren. Die einfache Wärmebehandlung von niedriggekohltem Stahl erfordert beispielsweise selten den Aufwand und die Komplexität einer Vakuumumgebung.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Vakuumofen Ihren Anforderungen entspricht, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialeigenschaften liegt: Sie werden wahrscheinlich Wärmebehandlungsprozesse wie Härten, Vergüten oder Vergüten (Annealing) anwenden, um die Festigkeit zu erhöhen oder Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester Teile aus Pulver liegt: Ihr Kernprozess wird das Sintern sein, oft kombiniert mit einem Entbinderungszyklus vor dem Sintern.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen liegt: Sie benötigen Vakuumlöten, um starke, saubere und präzise Verbindungen zu schaffen, ohne die Grundmaterialien zu verformen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Materialien der nächsten Generation liegt: Sie werden fortschrittliche Prozesse wie CVD, PVD oder kontrolliertes Kristallwachstum für Forschung und Hightech-Anwendungen nutzen.

Letztendlich wird die Entscheidung für den Einsatz eines horizontalen Vakuumofens durch die Notwendigkeit des Materials nach einer makellosen, kontrollierten thermischen Umgebung bestimmt.

Zusammenfassungstabelle:

| Prozess | Hauptanwendungen | Hauptvorteile |

|---|---|---|

| Wärmebehandlung & Vergüten | Stahlhärten, Verbesserung der Duktilität | Verbessert Materialfestigkeit und Spannungsabbau |

| Sintern & Entbindern | Pulvermetallurgie, MIM-Komponenten | Formt dichte Teile aus Pulvern |

| Hartlöten (Brazing) | Fügen komplexer Baugruppen wie Einspritzdüsen | Erzeugt starke, saubere Verbindungen ohne Schmelzen des Grundmaterials |

| CVD/PVD & Kristallwachstum | Halbleiterfertigung, optische Komponenten | Abscheidung von Dünnschichten, Wachstum von Kristallen für fortschrittliche Materialien |

Sind Sie bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich horizontaler Vakuumöfen, die für Wärmebehandlung, Sintern, Hartlöten und CVD/PVD maßgeschneidert sind. Mit unserer außergewöhnlichen F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können – kontaktieren Sie uns jetzt!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung