Die Wirksamkeit der Entgasung beim Vakuumglühen hängt von einem präzisen Zusammenspiel von vier Schlüsselparametern ab. Dies sind die Prozesstemperatur, das erreichte Vakuumniveau, die Dauer des Vorgangs sowie die inhärenten physikalischen und chemischen Eigenschaften des Materials und der darin gelösten Gase. Die richtige Steuerung dieser Variablen entscheidet über einen erfolgreichen Reinigungsprozess oder einen fehlgeschlagenen Versuch.

Die zentrale Herausforderung bei der Entgasung besteht nicht nur darin, Hitze und Vakuum anzuwenden. Es geht darum, die Temperatur strategisch zu nutzen, um eingeschlossene Gasatome zu aktivieren, und ein hohes Vakuum zu erzeugen, um einen starken Druckgradienten zu schaffen, der sie aus dem Material herauszwingt.

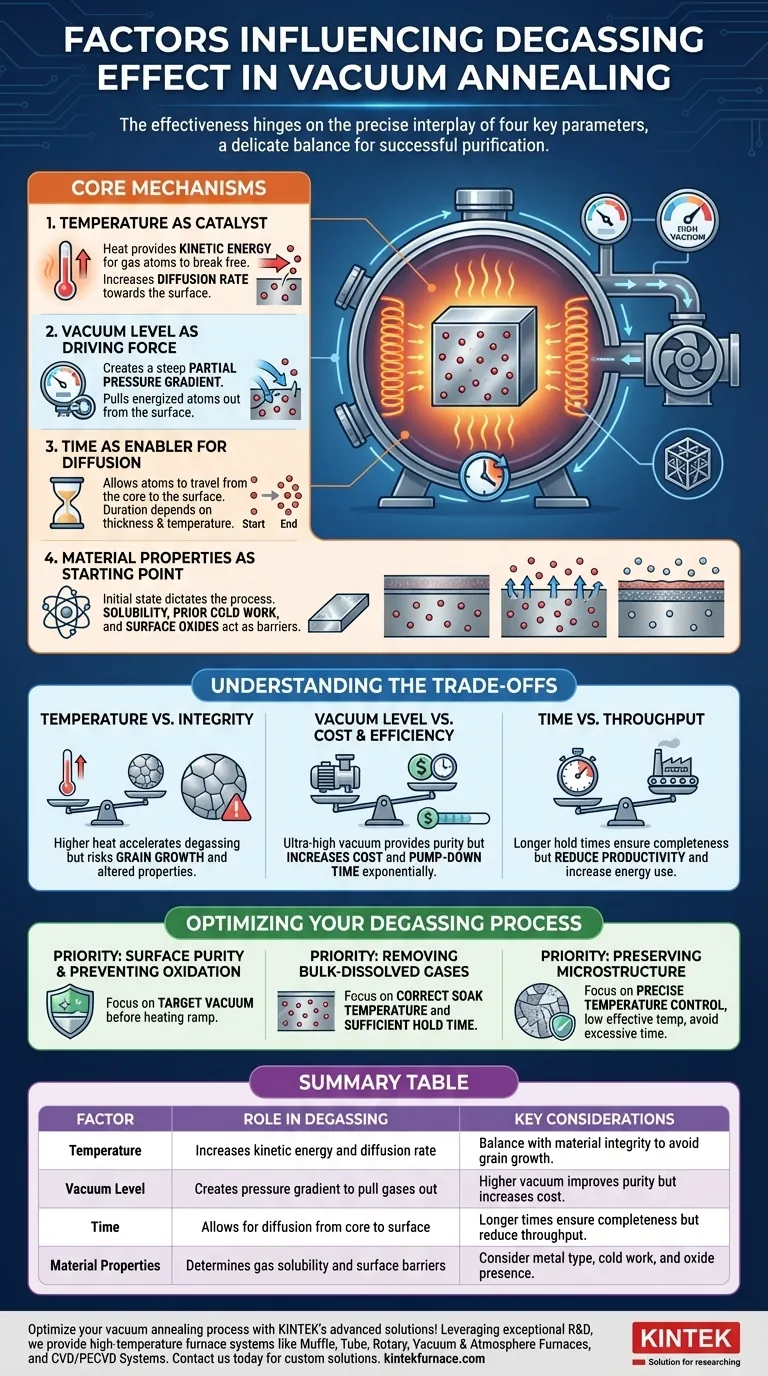

Die Kernmechanismen der Entgasung

Um das Ergebnis zu steuern, müssen Sie zunächst die Rolle verstehen, die jeder Faktor im physikalischen Prozess der Entfernung eingeschlossener Gase aus einem festen Material spielt.

Temperatur als Katalysator

Wärme liefert die notwendige kinetische Energie für Gasatome (wie Wasserstoff, Stickstoff und Sauerstoff), um sich aus dem Metallgitter, in dem sie eingeschlossen sind, zu lösen.

Höhere Temperaturen erhöhen auch dramatisch die Diffusionsrate dieser Atome, wodurch sie sich freier durch die Struktur des Materials zur Oberfläche bewegen können.

Vakuumniveau als treibende Kraft

Ein hohes Vakuum senkt den Druck in der Glühkammer erheblich. Dies erzeugt einen steilen Partialdruckgradienten zwischen dem Inneren des Materials (hohe Gaskonzentration) und der Umgebung (niedrige Gaskonzentration).

Dieser Druckunterschied ist die grundlegende treibende Kraft, die die angeregten Gasatome herauszieht, sobald sie die Oberfläche des Materials erreichen, wo sie dann von den Vakuumpumpen entfernt werden.

Zeit als Ermöglicher der Diffusion

Die Entgasung erfolgt nicht augenblicklich. Sie erfordert genügend Zeit, damit die Gasatome vom Kern des Bauteils bis zur Oberfläche wandern können.

Die erforderliche Dauer hängt direkt von der Dicke des Materials, seiner Temperatur und dem zu entfernenden spezifischen Gas ab. Dickere Teile oder niedrigere Temperaturen erfordern längere Haltezeiten, um eine vollständige Entgasung zu erreichen.

Materialeigenschaften als Ausgangspunkt

Der Ausgangszustand Ihres Materials bestimmt den gesamten Prozess. Faktoren wie die Art des Metalls, vorherige Kaltverformung und das Vorhandensein von Legierungen bestimmen die Löslichkeit verschiedener Gase.

Darüber hinaus können stabile Metalloxide auf der Oberfläche als Barriere wirken und verhindern, dass Gas entweicht. Eine Schlüsselfunktion des Vakuums ist es, die Bildung neuer Oxide während des Erwärmungsprozesses zu verhindern.

Die Abwägungen verstehen

Die Optimierung eines Vakuumglühzyklus ist eine Übung im Abwägen konkurrierender Faktoren. Das Extremtreiben einer Variablen hat oft negative Auswirkungen auf eine andere.

Temperatur vs. Materialintegrität

Während höhere Temperaturen die Entgasung beschleunigen, kann übermäßige Hitze zerstörerisch sein. Sie kann unerwünschtes Wachstum von Korngrenzen verursachen, was die mechanischen Eigenschaften verändert, oder zu unerwünschten Phasenübergängen in der Legierung führen. Das Ziel ist es, eine Temperatur zu finden, die hoch genug für die Diffusion ist, aber niedrig genug, um die gewünschte Mikrostruktur zu erhalten.

Vakuumniveau vs. Kosten und Effizienz

Das Erreichen eines Ultrahochvakuums (UHV) bietet die sauberste Umgebung, ist aber mit erheblichen Kosten sowohl für Ausrüstung als auch für Zeit verbunden. Die erforderliche Evakuierungszeit steigt exponentiell, je höher das angestrebte Vakuum ist. Sie müssen den Bedarf an Oberflächenreinheit gegen Betriebskosten und Durchsatz abwägen.

Zeit vs. Durchsatz

Eine längere Haltezeit gewährleistet eine vollständigere Gasentfernung, insbesondere aus dem Kern dicker Komponenten. Jede zusätzliche Minute im Ofen reduziert jedoch die Gesamtproduktivität und erhöht den Energieverbrauch. Die Zykluszeit muss lang genug sein, um die Qualitätsstandards zu erfüllen, aber kurz genug, um wirtschaftlich rentabel zu bleiben.

Optimierung Ihres Entgasungsprozesses

Ihr spezifisches Ziel bestimmt, welche Prozessvariable Sie priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und der Verhinderung von Oxidation liegt: Priorisieren Sie das Erreichen des Ziel-Vakuumniveaus, bevor Sie mit dem Aufheizen des Ofens beginnen.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von im Volumen gelösten Gasen (wie Wasserstoff) liegt: Priorisieren Sie das Erreichen der korrekten Halte-Temperatur und lassen Sie genügend Haltezeit für die vollständige Diffusion zu.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer spezifischen Mikrostruktur liegt: Priorisieren Sie eine präzise Temperaturkontrolle, indem Sie die niedrigste effektive Temperatur verwenden und übermäßig lange Haltezeiten vermeiden.

Durch die Beherrschung dieser Variablen machen Sie das Vakuumglühen von einem einfachen Erhitzungsprozess zu einem präzisen Werkzeug zur Materialreinigung.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Entgasung | Wichtige Überlegungen |

|---|---|---|

| Temperatur | Erhöht die kinetische Energie und Diffusionsrate der Gase | Balance mit Materialintegrität, um Kornwachstum zu vermeiden |

| Vakuumniveau | Erzeugt Druckgradienten, um Gase herauszuziehen | Höheres Vakuum verbessert die Reinheit, erhöht aber die Kosten |

| Zeit | Ermöglicht die Diffusion von Kern zur Oberfläche | Längere Zeiten gewährleisten Vollständigkeit, reduzieren aber den Durchsatz |

| Materialeigenschaften | Bestimmen die Löslichkeit von Gasen und Oberflächenbarrieren | Berücksichtigen Sie Metalltyp, Kaltverformung und Oxidpräsenz |

Optimieren Sie Ihren Vakuumglühprozess mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und Fertigung im eigenen Haus bieten wir diversen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefen-Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch die Entgasungseffizienz und Materialreinheit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen