Ein Labor-Vakuumtrockenschrank ist für die Rückgewinnung von Nanokompositen unerlässlich, da er eine Umgebung mit niedrigem Druck schafft, die Feuchtigkeit und Restlösungsmittel bei deutlich reduzierten Temperaturen schnell verdampfen lässt. Dieser Prozess ist entscheidend, um die physikalische Zersetzung und chemische Oxidation zu verhindern, die empfindliche Nanomaterialien bei der Standard-Wärmetrocknung häufig zerstören.

Der Kernwert der Vakuumtrocknung Nanokomposite sind sehr empfindlich gegenüber Hitze und Oberflächenspannung. Ein Vakuumtrockenschrank umgeht diese Gefahren, indem er den Siedepunkt des Lösungsmittels senkt, was eine Tiefentrocknung ohne die hohen Temperaturen ermöglicht, die Oxidation, Partikelagglomeration oder den Kollaps von Nanostrukturen verursachen.

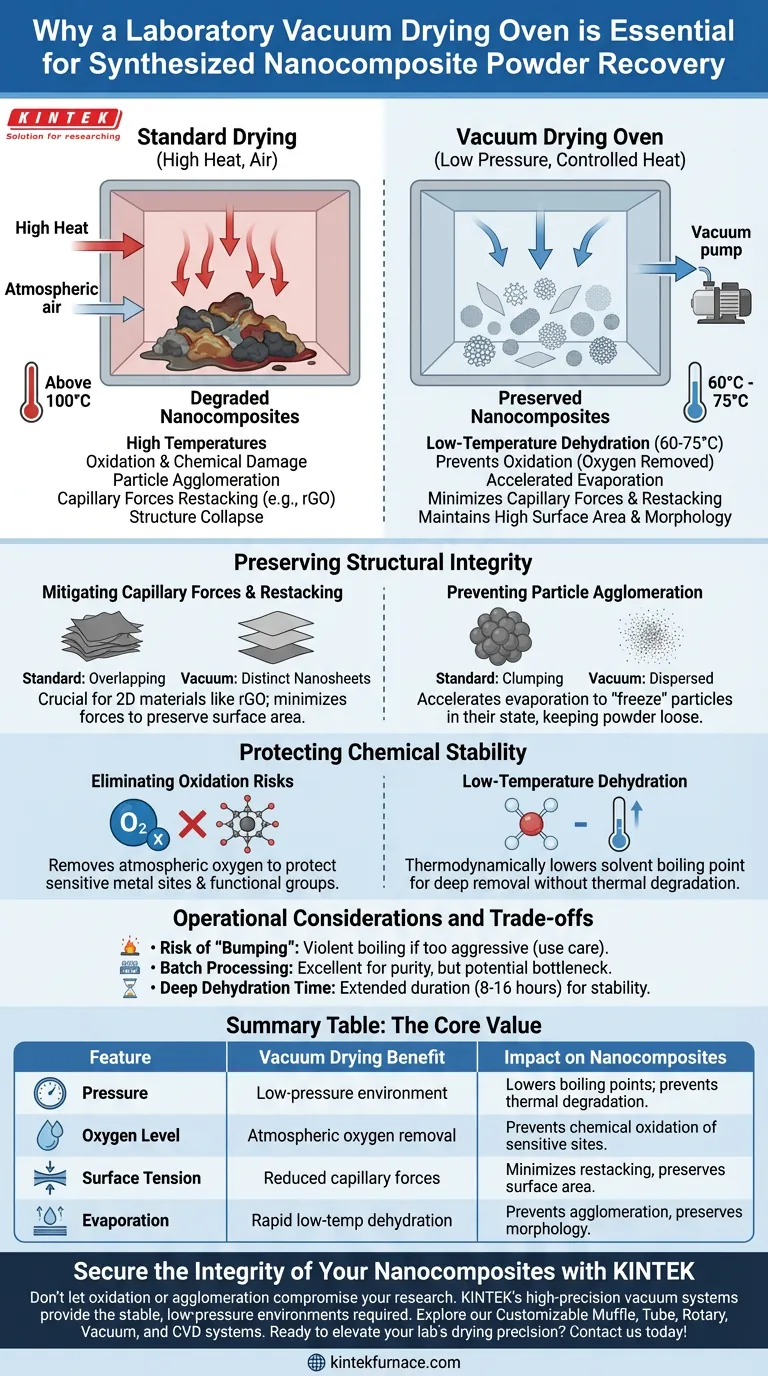

Bewahrung der strukturellen Integrität

Minderung von Kapillarkräften und Wiederverstapelung

Bei zweidimensionalen Materialien wie reduziertem Graphenoxid (rGO) ist die Trocknungsphase gefährlich. Bei der Standardtrocknung erzeugt die Verdampfung der Flüssigkeit starke Kapillarkräfte.

Diese Kräfte ziehen Nanoschichten zusammen, was zu starker Überlappung und Wiederverstapelung führt. Eine Vakuumumgebung minimiert diese Kapillarkräfte und stellt sicher, dass die Nanoschichten getrennt bleiben und die hohe Oberfläche des Materials erhalten bleibt.

Verhinderung von Partikelagglomeration

Beim Trocknen synthetisierter Pulver, wie z. B. Silbernanopartikel oder MnMgPO4-Komposite, ist der Schutz der spezifischen Morphologie von entscheidender Bedeutung.

Hohe Temperaturen und langsame Verdampfungsraten führen oft dazu, dass sich diese feinen Partikel zusammenballen (agglomerieren). Die Vakuumtrocknung beschleunigt die Verdampfung bei niedrigen Temperaturen, "friert" die Partikel in ihrem dispergierten Zustand ein und sorgt dafür, dass das Endpulver locker und leicht zu mahlen bleibt.

Schutz der chemischen Stabilität

Beseitigung von Oxidationsrisiken

Viele Nanokomposite enthalten aktive Metallstellen oder funktionelle Gruppen, die sauerstoffempfindlich sind. Standardöfen zirkulieren heiße Luft, was die Oxidation beschleunigt und die chemische Reinheit von Materialien wie Zinn (Sn)-Anoden oder fluoridbasierten Kathoden ruinieren kann.

Durch den Betrieb unter Vakuum entfernt der Ofen atmosphärischen Sauerstoff. Dies schützt empfindliche Komponenten, wie z. B. aktive Nitro-Funktionsgruppen in Katalysatoren, und verhindert eine vorzeitige Zersetzung, die in einer beheizten, sauerstoffreichen Umgebung auftreten würde.

Niedertemperatur-Trocknung

Der grundlegende Vorteil dieser Ausrüstung ist thermodynamisch: Eine Senkung des Drucks senkt den Siedepunkt von Wasser und Lösungsmitteln.

Dies ermöglicht die vollständige Entfernung hartnäckiger Lösungsmittel (wie wasserfreies Ethanol) und Feuchtigkeit aus dem Inneren von Katalysatorporen bei Temperaturen von nur 60 °C bis 75 °C. Dies vermeidet Phasenänderungen oder thermische Degradation, die Materialien, die bei höheren Temperaturen (z. B. über 100 °C) getrocknet werden, häufig beeinträchtigen.

Betriebliche Überlegungen und Kompromisse

Während die Vakuumtrocknung für die Konservierung überlegen ist, erfordert sie im Vergleich zu Standard-Umluftöfen eine sorgfältige Betriebskontrolle.

- Risiko des "Siedens": Wenn das Vakuum zu aggressiv auf eine nasse Aufschlämmung angewendet wird, kann das Lösungsmittel heftig sieden (stoßen). Dies kann die Probe in der Kammer verspritzen und zu Materialverlust führen.

- Chargenverarbeitung: Im Gegensatz zu einigen kontinuierlichen Trocknungsverfahren sind Vakuumtrockenschränke in der Regel Werkzeuge für die Chargenverarbeitung. Dies ist hervorragend für die Reinheit, kann aber Engpässe verursachen, wenn eine Hochdurchsatzverarbeitung erforderlich ist.

- Zeit für Tiefentrocknung: Obwohl der Siedepunkt niedriger ist, erfordert die Entfernung der letzten Spuren von Kapillarwasser aus tiefen Poren immer noch eine längere Dauer (oft 8–16 Stunden), um die strukturelle Stabilität während der nachfolgenden Sinterphasen zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Nanokomposit-Rückgewinnung zu maximieren, passen Sie Ihre Trocknungsstrategie an Ihre spezifischen Materialbeschränkungen an.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Morphologie liegt (z. B. Nanosheets/rGO): Priorisieren Sie die Vakuumtrocknung, um die Kapillarkräfte zu eliminieren, die Wiederverstapelung und Oberflächenverlust verursachen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit liegt (z. B. sauerstoffempfindliche Metalle): Verwenden Sie die Vakuumfunktion, um Sauerstoff auszuschließen und die Hydrolyse oder Oxidation aktiver Stellen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von tiefen Porenlösungsmitteln liegt: Nutzen Sie den gesenkten Siedepunkt, um eingeschlossenes Ethanol oder Wasser auszutreiben, ohne die Materialstruktur thermisch zu belasten.

Die Vakuumtrocknung ist nicht nur eine Methode zur Feuchtigkeitsentfernung; sie ist eine Konservierungstechnik, die die strukturelle und chemische Identität Ihrer synthetisierten Materialien sichert.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf Nanokomposite |

|---|---|---|

| Druck | Umgebung mit niedrigem Druck | Senkt Siedepunkte; verhindert thermische Degradation. |

| Sauerstoffgehalt | Entfernung von atmosphärischem Sauerstoff | Verhindert chemische Oxidation empfindlicher Metallstellen. |

| Oberflächenspannung | Reduzierte Kapillarkräfte | Minimiert Wiederverstapelung von Nanoschichten und erhält die Oberfläche. |

| Verdampfung | Schnelle Niedertemperatur-Trocknung | Verhindert Partikelagglomeration und erhält die Morphologie. |

Sichern Sie die Integrität Ihrer Nanokomposite mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Agglomeration Ihre Forschung beeinträchtigen. Die hochpräzisen Vakuumsysteme von KINTEK sind darauf ausgelegt, die stabilen Umgebungen mit niedrigem Druck zu liefern, die für die Rückgewinnung empfindlicher Materialien erforderlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen, die alle für Ihre einzigartigen Materialanforderungen anpassbar sind. Ob Sie mit Graphenoxid, Silbernanopartikeln oder empfindlichen Katalysatoren arbeiten, unsere Ausrüstung gewährleistet eine Tiefentrocknung ohne strukturellen Kollaps.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Aliaa Abdelfattah, Ahmed M. Selim. Mechanochemical enhancement in electrode materials via silver-embedded reduced graphene oxide and cobalt oxide nanostructure for supercapacitor applications. DOI: 10.1007/s11581-024-05385-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie eliminieren Vakuumhartlötöfen Verzug von Bauteilen? Perfekte Maßhaltigkeit erzielen

- Was sind die Hauptmerkmale der Vakuumhärtung? Erreichen Sie eine saubere, präzise Metallhärtung für überlegene Komponenten

- Wie trennt ein Vakuumdestillationssystem Titan? Einblicke in die fortschrittliche Metallraffination

- Wie tragen kontinuierliche Vakuumöfen zur Metallglühung und -härtung bei? Erzielen Sie überlegene metallurgische Reinheit

- Warum ist Temperaturstabilität beim Betrieb von Vakuumöfen wichtig? Gewährleistung einer präzisen Wärmebehandlung für überlegene Materialien

- Was sind die Hauptvorteile des Vakuumaufkohlens? Präzision, geringe Verzug und umweltfreundliche Härtung erzielen

- Was sind die Hauptvorteile der Verwendung eines Vakuumsinterofens? Erzielen Sie überlegene Materialreinheit und Prozesskontrolle

- Welche Rolle spielt eine Vakuumglühkammer bei Bi4I4-Einkristallen? Präzises Fermi-Level-Engineering meistern