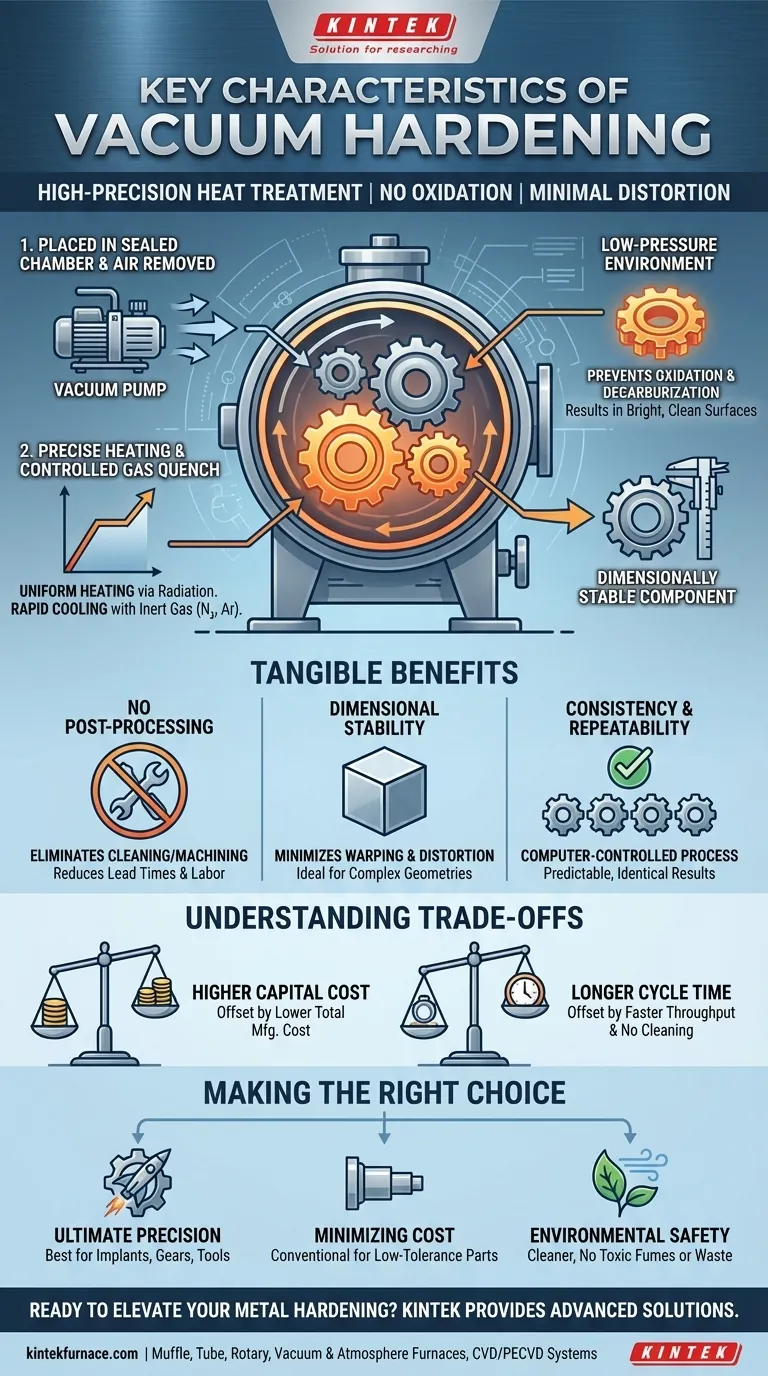

Im Wesentlichen ist die Vakuumhärtung ein hochpräzises Wärmebehandlungsverfahren, das sich dadurch auszeichnet, dass Metalle gehärtet werden können, ohne Oberflächenoxidation oder Verfärbungen zu verursachen. Dies wird erreicht, indem das Material in einer kontrollierten Umgebung mit niedrigem Druck erhitzt und anschließend schnell abgekühlt wird, was zu einer sauberen, dimensionsstabilen Komponente mit verbesserten mechanischen Eigenschaften führt.

Der Kernwert der Vakuumhärtung besteht nicht nur darin, das Metall zu härten, sondern diese Härte mit außergewöhnlicher Sauberkeit, minimaler Verformung und präziser Kontrolle zu erzielen, wodurch kostspielige und zeitaufwändige Sekundärbearbeitungsschritte entfallen.

Wie die Vakuumhärtung überlegene Ergebnisse erzielt

Um ihre Hauptmerkmale zu verstehen, müssen Sie zunächst die Prinzipien verstehen, die den Prozess bestimmen. Das „Vakuum“ ist das entscheidende Element, das es von herkömmlichen Verfahren unterscheidet.

Die Rolle der Vakuumumgebung

Der Prozess beginnt damit, dass die Komponenten in eine versiegelte Ofenkammer gelegt und die Atmosphäre entfernt wird. Dieser nahezu vakuumbedingte Zustand ist grundlegend für die Ergebnisse.

Durch die Eliminierung von Sauerstoff und anderen reaktiven Gasen verhindert der Prozess vollständig die Oxidation und Entkohlung – den Verlust von Kohlenstoff von der Stahloberfläche –, was die Leistung beeinträchtigen kann.

Deshalb kommen die Teile mit einer hellen, sauberen, metallischen Oberfläche aus dem Ofen und erfordern keine anschließende Reinigung oder Schleifung zur Entfernung von Zunder.

Präzision beim Erhitzen und Abkühlen

Vakuumeinheiten ermöglichen außergewöhnlich gleichmäßige und präzise gesteuerte Heizzyklen. Die Energieübertragung erfolgt hauptsächlich durch Strahlung, wodurch sichergestellt wird, dass die gesamte Komponente gleichmäßig die Zieltemperatur erreicht.

Nach dem Halten bei Austenitisierungstemperatur werden die Teile abgeschreckt (schnell abgekühlt), indem ein hochreines Inertgas wie Stickstoff oder Argon zugeführt wird. Druck und Durchflussrate dieser Gasabschreckung können fein abgestimmt werden.

Dieses Maß an Kontrolle über die Heiz- und Abkühlphasen ermöglicht die gezielte Einstellung spezifischer Materialeigenschaften wie Härte, Zähigkeit und Zugfestigkeit.

Die spürbaren Vorteile für Ihre Komponenten

Die kontrollierte Natur des Prozesses führt direkt zu messbaren Vorteilen für das Endprodukt und beeinflusst Kosten, Leistung und Fertigungsablauf.

Eliminierung von Nachbearbeitungsschritten

Da die Teile sauber und zunderfrei herauskommen, entfällt die Notwendigkeit sekundärer Vorgänge wie Sandstrahlen, chemische Reinigung oder Bearbeitung zur Korrektur von Oberflächenfehlern.

Dies reduziert die Vorlaufzeiten, Arbeitskosten und potenzielle Schäden, die mit der Handhabung nach der Wärmebehandlung verbunden sind, erheblich.

Gewährleistung der Dimensionsstabilität

Die gleichmäßige Erwärmung und die kontrollierte Gasabschreckung minimieren den thermischen Schock und die inneren Spannungen, die bei anderen Verfahren wie Öl- oder Salzbadabschreckung zu Verformungen führen.

Dies ist entscheidend für komplexe Geometrien, dünnwandige Teile oder Komponenten mit engen Maßtoleranzen, da es sicherstellt, dass das Teil seine Form und Genauigkeit beibehält.

Erreichung von Konsistenz und Wiederholbarkeit

Der gesamte Vakuumhärtungsprozess wird typischerweise computergesteuert. Jede Variable – vom Vakuumgrad und den Temperaturrampen bis hin zum Abschreckdruck – wird überwacht und präzise ausgeführt.

Dies garantiert, dass jedes Teil einer Charge und jede nachfolgende Charge exakt die gleiche Behandlung erhält, was hochgradig vorhersagbare und wiederholbare Ergebnisse liefert.

Kompromisse verstehen

Obwohl die Vakuumhärtung leistungsstark ist, ist sie nicht die universelle Lösung für alle Anwendungen. Eine objektive Bewertung erfordert die Anerkennung ihrer Grenzen.

Höhere Prozesskosten

Vakuumofenausrüstung stellt eine erhebliche Kapitalinvestition dar, und der Prozess selbst kann im Vergleich zur herkömmlichen atmosphärischen Härtung höhere Kosten pro Teil verursachen.

Diese Kosten werden oft durch den Wegfall sekundärer Reinigungsvorgänge und die Reduzierung von Ausschuss aufgrund von Verformungen gerechtfertigt, müssen aber in die Analyse der Gesamtherstellungskosten einbezogen werden.

Zykluszeit-Überlegungen

Die Zeit, die benötigt wird, um den Ofen auf das erforderliche Vakuumniveau abzupumpen, kann die Gesamtzykluszeit im Vergleich zu einigen atmosphärischen Prozessen verlängern.

Diese „langsamere“ Ofenzeit wird jedoch oft durch den „schnelleren“ Gesamtdurchsatz ausgeglichen, da die Teile ohne Reinigungsaufwand direkt zum nächsten Fertigungsschritt übergehen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Härteverfahrens hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und Ihren allgemeinen Projektprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Oberflächenintegrität liegt: Die Vakuumhärtung ist die überlegene Wahl für Teile wie medizinische Implantate, luft- und raumfahrttechnische Zahnräder oder Spritzgussformen, bei denen Maßhaltigkeit und ein makelloses Finish nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Kostenminimierung bei Teilen mit geringen Toleranzen liegt: Ein herkömmliches atmosphärisches oder Salzbadhärteverfahren kann kosteneffizienter sein, wenn eine gewisse Oberflächenskalierung und Nachbearbeitung für die Anwendung akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf Umwelt- und Betriebssicherheit liegt: Die Vakuumhärtung ist ein inhärent sauberer Prozess ohne giftige Dämpfe, gefährliche Abfallentsorgung (von Salzen) oder Brandgefahren im Zusammenhang mit der Ölabschreckung.

Letztendlich ist die Entscheidung für die Vakuumhärtung eine Entscheidung zugunsten von Qualität, Präzision und einem von Anfang an optimierten Produktionsablauf.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Verhinderung von Oxidation | Eliminiert Oberflächenoxidation und Entkohlung in einer Vakuumumgebung. |

| Dimensionsstabilität | Minimiert Verformungen durch gleichmäßige Erwärmung und kontrollierte Gasabschreckung. |

| Präzise Steuerung | Ermöglicht maßgeschneiderte Materialeigenschaften durch computerüberwachtes Erhitzen und Abkühlen. |

| Prozesssauberkeit | Erzeugt helle, zunderfreie Oberflächen und reduziert den Bedarf an sekundärer Reinigung. |

| Konsistenz | Gewährleistet wiederholbare Ergebnisse über Chargen hinweg für zuverlässige Leistung. |

Bereit, Ihren Metallhärtungsprozess zu optimieren? KINTEK nutzt außergewöhnliche F&E und interne Fertigung und bietet vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumhärtungslösungen die Qualität Ihrer Komponenten verbessern, Kosten senken und die Produktion optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität