Kurz gesagt, Temperaturstabilität ist nicht verhandelbar, da die Wärmebehandlung eine präzise Wissenschaft und keine Annäherung ist. Schon geringfügige Temperaturschwankungen können die Mikrostruktur eines Materials grundlegend verändern, was zu inkonsistenter Produktqualität, fehlerhaften Teilen und nicht wiederholbaren Herstellungsprozessen führt.

Das Kernproblem besteht darin, dass die gewünschten physikalischen Eigenschaften eines Materials – wie Härte, Festigkeit und Haltbarkeit – direkt dadurch erzeugt werden, dass es über präzise Zeiträume bei bestimmten Temperaturen gehalten wird. Jede Instabilität der Temperatur führt eine kritische Variable ein, die die Integrität des gesamten Prozesses untergräbt.

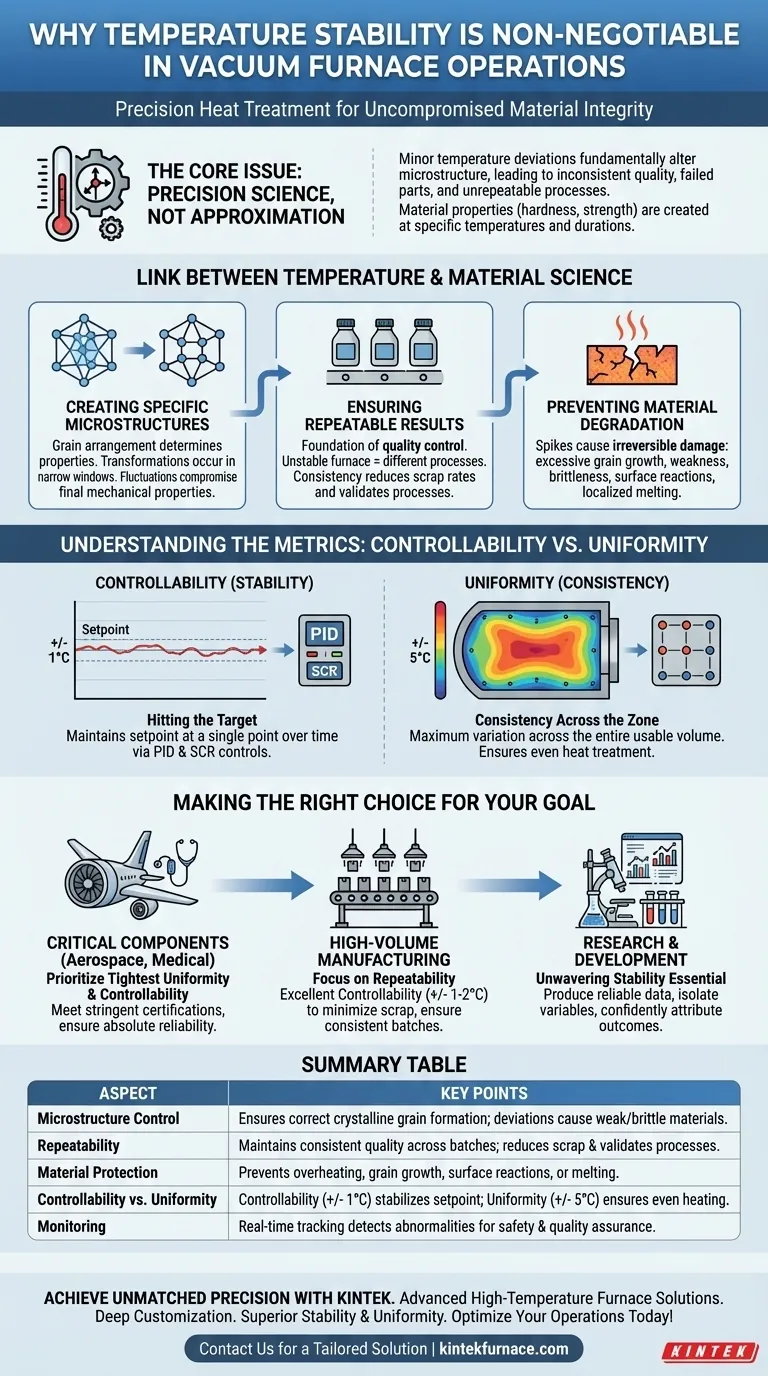

Der Zusammenhang zwischen Temperatur und Materialwissenschaft

Ein Vakuumofen ist mehr als nur ein Ofen; er ist ein Präzisionsinstrument zur Beeinflussung der Atomstruktur von Materialien. Dies zu verstehen, ist der Schlüssel, um zu begreifen, warum Stabilität von größter Bedeutung ist.

Erzeugung spezifischer Mikrostrukturen

Die Eigenschaften eines Metalls werden durch seine Mikrostruktur bestimmt, d. h. die spezifische Anordnung seiner Kristallkörner. Prozesse wie Glühen, Härten und Vergüten zielen darauf ab, sehr spezifische Strukturen zu erzeugen. Diese Umwandlungen erfolgen nur innerhalb enger Temperaturfenster korrekt. Eine Schwankung von nur wenigen Grad kann dazu führen, dass sich die falsche Struktur bildet, was die endgültigen mechanischen Eigenschaften des Materials beeinträchtigt.

Gewährleistung wiederholbarer Ergebnisse

In jeder Fertigungsumgebung ist Wiederholbarkeit die Grundlage der Qualitätskontrolle. Wenn die Temperatur eines Ofens zwischen den Chargen schwankt, führen Sie nicht denselben Prozess durch. Dies führt dazu, dass eine Charge die Spezifikationen erfüllt, während die nächste fehlschlägt, was die Ausschussraten erhöht und eine Prozessvalidierung unmöglich macht. Stabilität stellt sicher, dass jedes Teil exakt dieselbe thermische Behandlung erhält.

Verhinderung von Materialschäden

Unkontrollierte Temperaturspitzen, selbst wenn sie kurz sind, können zu irreversiblen Schäden führen. Überhitzung kann zu übermäßigem Kornwachstum führen, was ein Material oft schwächer oder spröder macht. Es kann auch unerwünschte Oberflächenreaktionen oder sogar lokales Schmelzen verursachen, wodurch das Teil unbrauchbar wird.

Verständnis der Metriken: Regelbarkeit vs. Gleichmäßigkeit

Obwohl sie oft zusammen diskutiert werden, ist es entscheidend, zwischen Temperaturstabilität (Regelbarkeit) und Temperaturgleichmäßigkeit zu unterscheiden. Die Spezifikationen Ihres Ofens zeigen den Unterschied auf.

Regelbarkeit: Das Ziel treffen

Die Regelbarkeit, oft angegeben als +/- 1°C, bezieht sich darauf, wie gut das Regelsystem des Ofens den Sollwert an der Position des primären Thermoelements halten kann. Dies wird durch ausgeklügelte PID-Regelkreise und SCR-Leistungsregelung erreicht, die die Leistungszufuhr zu den Heizelementen antizipieren und glätten. Dies ist ein Maß für die Stabilität über die Zeit an einem einzigen Punkt.

Gleichmäßigkeit: Konsistenz über die gesamte Zone

Die Gleichmäßigkeit, oft angegeben als +/- 5°C, beschreibt die maximale Temperaturschwankung über das gesamte nutzbare Volumen der Heizzone des Ofens. Ein großes Teil kann an einer Seite eine etwas andere Temperatur aufweisen als an der anderen. Auch wenn der Regelpunkt perfekt stabil sein mag, bedeutet eine schlechte Gleichmäßigkeit, dass verschiedene Bereiche eines Teils gleichzeitig einem anderen Wärmebehandlungsprozess unterzogen werden.

Die Auswirkungen der kontinuierlichen Überwachung

Um sowohl Stabilität als auch Gleichmäßigkeit zu erreichen, ist eine kontinuierliche Überwachung erforderlich. Moderne Systeme verfolgen Temperatur und Atmosphäre in Echtzeit, um Anomalien sofort zu erkennen. Dies gewährleistet nicht nur eine gleichbleibende Qualität, sondern erhöht auch die Sicherheit, indem die Bildung gefährlicher Zustände oder ungleichmäßiger Erwärmung verhindert wird, die den Ofen oder das Produkt beschädigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Ihr erforderliches Maß an Temperaturstabilität hängt direkt von der Empfindlichkeit Ihres Materials und den Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf kritischen Komponenten liegt (z. B. Luft- und Raumfahrt, Medizin): Sie müssen die größtmögliche Temperaturgleichmäßigkeit und Regelbarkeit priorisieren, um strenge Branchenzertifizierungen zu erfüllen und absolute Zuverlässigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Ihr Hauptanliegen ist die Prozesswiederholbarkeit. Daher ist die Investition in einen Ofen mit ausgezeichneter Regelbarkeit (+/- 1-2°C) der Schlüssel zur Minimierung von Ausschuss und zur Gewährleistung gleichbleibender Qualität Charge für Charge.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Unerschütterliche Temperaturstabilität ist für die Erzeugung zuverlässiger Daten unerlässlich, da sie es Ihnen ermöglicht, Variablen zu isolieren und Ergebnisse sicher auf Ihre beabsichtigten Prozessänderungen zurückzuführen.

Letztendlich ist die Beherrschung der Temperaturregelung in Ihrem Vakuumofen der erste Schritt zur Beherrschung der Qualität und Leistung Ihres Endprodukts.

Zusammenfassungstabelle:

| Aspekt | Wichtige Punkte |

|---|---|

| Mikrostrukturkontrolle | Gewährleistet die korrekte Bildung von Kristallkörnern; Abweichungen führen zu schwachen oder spröden Materialien. |

| Wiederholbarkeit | Erhält eine konsistente Qualität über Chargen hinweg; reduziert Ausschussraten und validiert Prozesse. |

| Materialschutz | Verhindert Überhitzung, Kornwachstum und irreversible Schäden wie Oberflächenreaktionen oder Schmelzen. |

| Regelbarkeit vs. Gleichmäßigkeit | Regelbarkeit (+/- 1°C) stabilisiert den Sollwert; Gleichmäßigkeit (+/- 5°C) sorgt für gleichmäßige Erwärmung über die Zone. |

| Überwachung | Echtzeit-Tracking erkennt Anomalien zur Sicherheits- und Qualitätssicherung. |

Erreichen Sie unübertroffene Präzision bei Ihren Wärmebehandlungsprozessen mit KINTEK

KINTEK nutzt herausragende F&E- und Eigenfertigungskapazitäten und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Luft- und Raumfahrt, der Medizin, der Massenproduktion oder der F&E tätig sind, unsere Öfen liefern überlegene Temperaturstabilität und -gleichmäßigkeit, um Ihre Produktqualität und Effizienz zu steigern.

Sind Sie bereit, Ihre Prozesse zu optimieren? Kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung, die zuverlässige, wiederholbare Ergebnisse garantiert!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?