Die Vakuumdestillation erreicht die Trennung durch Ausnutzung der unterschiedlichen Flüchtigkeit zwischen Titan und flüssigen Metallkathodenmaterialien. Insbesondere beruht das System auf dem erheblichen Unterschied im Sattdampfdruck zwischen Titan und Metallen wie Zinn oder Antimon, um das gewünschte Produkt zu isolieren.

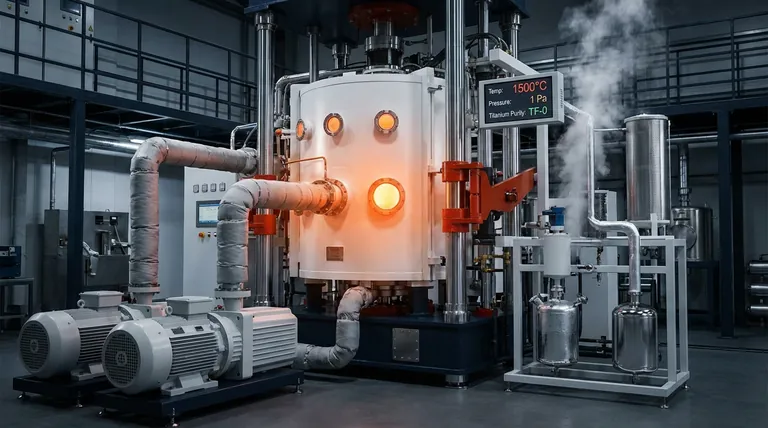

Der Prozess unterwirft die Metallmischung hohen Temperaturen ($1500^\circ\text{C}$) und extrem niedrigen Drücken ($1\text{Pa}$), wodurch die flüssigen Kathodenmetalle verdampfen, während hochreines Titan zurückbleibt.

Der physikalische Trennungsmechanismus

Das Prinzip des Dampfdrucks

Das zugrunde liegende wissenschaftliche Prinzip, das diesen Prozess antreibt, ist der Sattdampfdruck.

Verschiedene Metalle gehen unter den gleichen Bedingungen mit sehr unterschiedlichen Geschwindigkeiten vom flüssigen in den gasförmigen Zustand über. Titan hat im Vergleich zu flüssigen Kathodenmaterialien wie Zinn oder Antimon einen wesentlich geringeren Dampfdruck.

Schaffung der Umgebung

Um die Trennung einzuleiten, schafft das System eine Umgebung mit extremer thermischer Energie und Vakuum.

Der Prozess läuft bei etwa $1500^\circ\text{C}$ ab. Gleichzeitig wird der Druck auf einen nahezu Vakuumzustand von etwa $1\text{Pa}$ reduziert.

Die Verdampfungsphase

Unter diesen spezifischen Bedingungen erreichen die Kathodenmetalle (Zinn oder Antimon) schnell ihre Siedepunkte.

Diese Metalle verdampfen und gehen von der flüssigen Phase in die Gasphase über. Da Titan einen geringeren Dampfdruck hat, bleibt es im Behälter stabil, anstatt zu verdampfen.

Rückgewinnung und Kondensation

Die verdampften Kathodenmetalle gehen nicht verloren; sie werden von der Wärmequelle weggeleitet.

Diese Dämpfe werden anschließend in einem kühleren Teil des Systems kondensiert. Dies ermöglicht die Rückgewinnung und potenzielle Wiederverwendung der Kathodenmaterialien.

Die resultierende Reinheit

Isolierung von Titan

Nachdem die flüchtigen Bestandteile verdampft sind, ist das im Heizbehälter verbleibende Material metallisches Titan.

Dieses Resttitan ist je nach lokalen Bedingungen fest oder geschmolzen, aber es unterscheidet sich von den verdampften Verunreinigungen.

Erfüllung industrieller Standards

Diese Methode ist für die Tiefenreinigung sehr effektiv.

Der Prozess liefert Titan, das strenge industrielle Maßstäbe erfüllt, insbesondere die TF-0-Qualitätsstufe. Dies macht es für Hochleistungsanwendungen geeignet.

Verständnis der Betriebsanforderungen

Energiebedarf

Die Trennung erfordert einen erheblichen Energieaufwand.

Die Aufrechterhaltung einer Temperatur von $1500^\circ\text{C}$ erfordert eine robuste Stromversorgung und spezielle Heizelemente.

Vakuumintegrität

Die Effizienz der Trennung hängt direkt von der Qualität des Vakuums ab.

Das System muss zuverlässig einen Druck von $1\text{Pa}$ aufrechterhalten; Lecks oder Schwankungen erhöhen den Siedepunkt der Verunreinigungen und verlangsamen den Trennungsprozess.

Optimierung für Reinheit und Rückgewinnung

Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt:

- Stellen Sie sicher, dass der Vakuumdruck bei oder unter 1 Pa gehalten wird, um die vollständige Entfernung flüchtiger Verunreinigungen für TF-0-Ergebnisse zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf Materialrückgewinnung liegt:

- Gestalten Sie die Kondensationszone so, dass verdampftes Zinn oder Antimon effizient aufgefangen wird, um den Verlust des Kathodenmediums zu minimieren.

Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt:

- Überwachen Sie die Temperatur streng bei 1500 °C, um die Verdampfungsgeschwindigkeit gegen den Energieverbrauch abzuwägen.

Durch die präzise Steuerung der thermodynamischen Umgebung verwandeln Sie eine komplexe Mischung in hochwertiges, gereinigtes Titan.

Zusammenfassungstabelle:

| Parameter | Betriebsbedingung | Ergebnis/Funktion |

|---|---|---|

| Temperatur | $1500^\circ\text{C}$ | Treibt die Verdampfung flüchtiger Kathodenmetalle an |

| Vakuumdruck | $1\text{Pa}$ | Senkt Siedepunkte zur Ermöglichung der Trennung |

| Trennungsgrundlage | Dampfdruckunterschied | Titan bleibt stabil, während Zinn/Antimon verdampfen |

| Produktqualität | TF-0-Qualitätsstufe | Hochreines metallisches Titan für industrielle Anwendungen |

| Sekundärphase | Kondensationszone | Rückgewinnung und Wiederverwendung von flüssigen Metallkathodenmaterialien |

Verbessern Sie Ihre Metallraffination mit KINTEK Precision

Die Erzielung von Titan der TF-0-Qualitätsstufe erfordert absolute Kontrolle über thermische und Vakuumumgebungen. Mit Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD-Systeme und Muffelöfen – alle vollständig anpassbar, um die strengen Anforderungen von 1500 °C und 1 Pa für Ihr Labor oder Ihren industriellen Raffinationsprozess zu erfüllen.

Bereit, Ihre Hochtemperaturanwendungen zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere spezialisierten Heizlösungen Ihre Materialreinheit und Prozesseffizienz verbessern können.

Referenzen

- C. X. Li, Yue Long. Advances in Integrated Extraction of Valuable Components from Ti-Bearing Slag. DOI: 10.3390/met15101080

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind einige Schlüsselanwendungen von Hochvakuumöfen? Schalten Sie Reinheit und Präzision in der Materialverarbeitung frei

- Was sind zusätzliche Anwendungen von kontinuierlichen Vakuumöfen? Erschließen Sie fortschrittliche Materialverarbeitung

- Warum sind Vakuum- und Schutzgasöfen für den 3D-Druck unerlässlich? Erzielen Sie dichte, starke Bauteile durch kontrolliertes Sintern

- Wie tragen Wärmebehandlung und Vakuumöfen zur industriellen Innovation bei? Erschließen Sie überlegene Materialleistung

- Wie steigern Mehrkammer-Vakuumöfen die Produktivität? Steigern Sie den Durchsatz mit kontinuierlichem Arbeitsablauf

- Wie funktioniert der Vakuumsinterschrank zum Sintern von Hartmetallen und Legierungen? Erreichen Sie hochdichte, reine Materialien

- Welche Bedeutung hat das Vakuumlöten in der modernen Fertigung? Erzielen Sie starke, reine Verbindungen für kritische Anwendungen

- Welche Automatisierungsfunktionen sind in modernen Vakuumöfen vorhanden? Steigern Sie Präzision und Effizienz in Ihrem Labor