Im Wesentlichen werden Hochvakuumöfen für geschäftskritische thermische Prozesse eingesetzt, bei denen Materialreinheit und strukturelle Integrität nicht beeinträchtigt werden dürfen. Sie sind unverzichtbar für das Fügen, Behandeln und Umformen von fortschrittlichen Materialien in Branchen wie Luft- und Raumfahrt, Medizin und Elektronik, indem sie eine Umgebung schaffen, die frei von atmosphärischer Kontamination ist. Dies ermöglicht die Durchführung von Prozessen wie Löten, Sintern und Wärmebehandlung mit unübertroffener Präzision.

Der Kernzweck eines Hochvakuumofens besteht nicht nur darin, Materialien zu erwärmen, sondern eine chemisch inerte Umgebung zu schaffen. Durch das Entfernen reaktiver Gase wie Sauerstoff und Stickstoff verhindern diese Öfen unerwünschte Oxidation und Kontamination, was die Herstellung von Bauteilen mit überlegener Festigkeit, Reinheit und spezifischen Eigenschaften ermöglicht, die in einer konventionellen Atmosphäre unerreichbar wären.

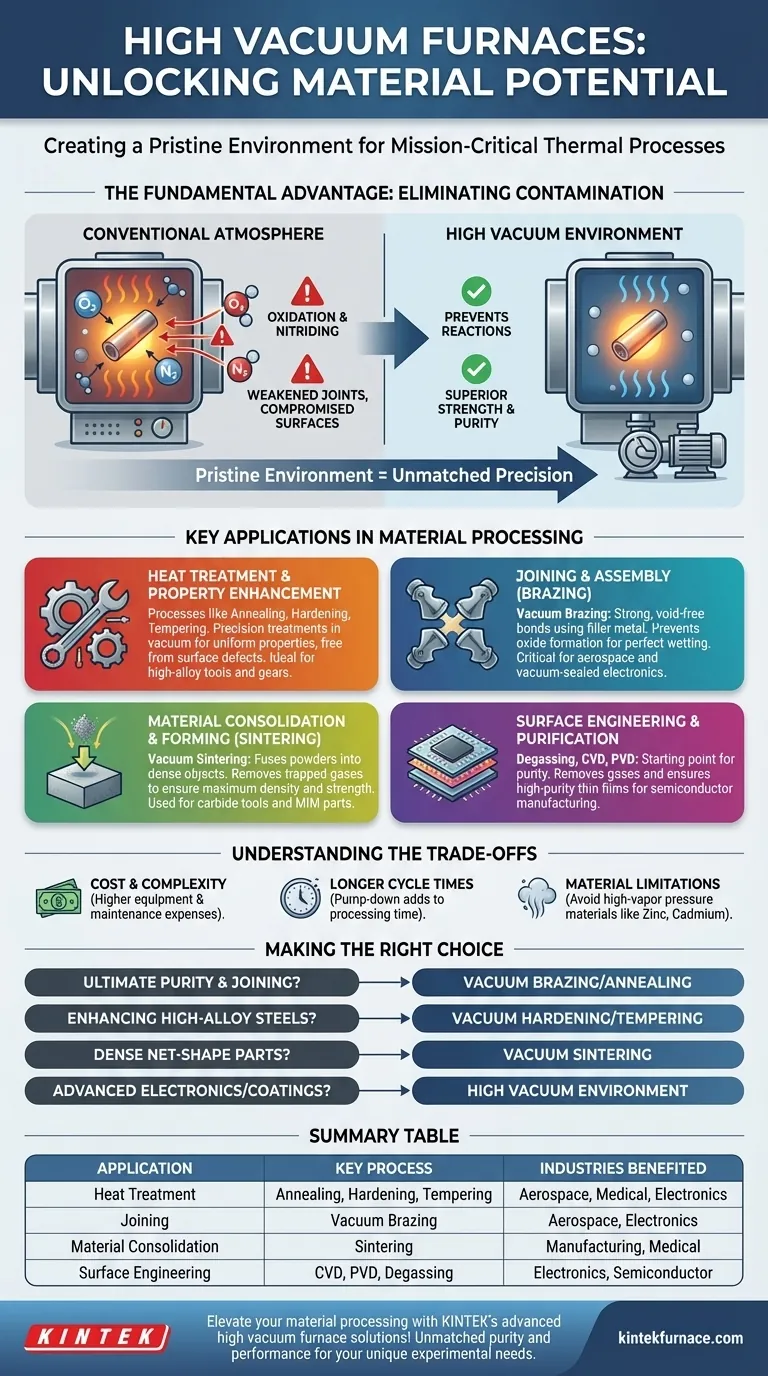

Der grundlegende Vorteil: Eliminierung atmosphärischer Kontamination

Bei den hohen Temperaturen, die für die Wärmebehandlung, das Löten oder Sintern erforderlich sind, werden die meisten Metalle hochreaktiv. Der Kontakt mit einer normalen Atmosphäre, die hauptsächlich aus Stickstoff und Sauerstoff besteht, kann schädliche chemische Reaktionen hervorrufen.

Verhinderung von Oxidation und Nitrierung

Eine Hochvakuumumgebung ist eine Umgebung, in der die überwiegende Mehrheit der Luft- und anderer Gasmoleküle abgepumpt wurde. Durch das Entfernen von Sauerstoff verhindert der Ofen die Bildung von Oxidschichten, die Verbindungen schwächen, die Oberflächengüte beeinträchtigen und die elektrischen oder mechanischen Eigenschaften eines Materials verändern können.

Ebenso ist das Entfernen von Stickstoff entscheidend bei der Verarbeitung bestimmter Metalle, wie Titan, das bei erhöhten Temperaturen spröde Nitride bilden kann.

Die Kraft einer makellosen Umgebung

Diese kontrollierte Umgebung ist der Schlüssel zur Entfaltung des vollen Potenzials fortschrittlicher Materialien. Sie macht den Unterschied aus zwischen der Herstellung eines Standardbauteils und eines Bauteils, das unter extremen Bedingungen, wie in einem Jet-Triebwerk oder im menschlichen Körper, funktionieren kann.

Schlüsselanwendungen in der Materialverarbeitung

Die Fähigkeit, die Umgebung eines Materials bei hohen Temperaturen zu kontrollieren, ermöglicht mehrere kritische Herstellungsprozesse. Jeder einzelne nutzt das Vakuum, um ein spezifisches, hochreines Ergebnis zu erzielen.

Wärmebehandlung und Eigenschaftsverbesserung

Prozesse wie Glühen (Erweichen), Härten (Abschrecken) und Anlassen verändern die Mikrostruktur eines Materials, um gewünschte Eigenschaften wie Härte oder Duktilität zu erreichen.

Im Vakuum werden diese Behandlungen mit absoluter Präzision durchgeführt. Das Endmaterial ist frei von Oberflächenentkohlung oder Oxidation, wodurch sichergestellt wird, dass seine Eigenschaften von der Oberfläche bis zum Kern gleichmäßig sind. Dies ist essenziell für Bauteile wie hochlegierte Stahlwerkzeuge und Zahnräder.

Fügen und Montieren (Löten)

Vakuumlöten ist eine überlegene Methode zum Fügen komplexer Teile. Ein Füllmetall mit einem niedrigeren Schmelzpunkt wird verwendet, um zwei Komponenten miteinander zu verbinden.

Das Vakuum stellt sicher, dass das Füllmetall sauber in die Fuge fließt und eine starke, porenfreie Verbindung entsteht. Ohne Vakuum würden sich Oxide auf den Komponentenoberflächen bilden, die ein ordnungsgemäßes Benetzen durch das Füllmetall verhindern und zu einer schwachen oder fehlgeschlagenen Verbindung führen würden. Dies ist entscheidend für Luft- und Raumfahrtkomponenten und vakuumversiegelte elektronische Geräte.

Materialkonsolidierung und -umformung (Sintern)

Sintern ist der Prozess, bei dem Metall- oder Keramikpulver unter Hitze und Druck zu einem festen, dichten Objekt verschmolzen werden.

Dies im Vakuum durchzuführen, ist entscheidend, um eingeschlossene Gase zwischen den Pulverpartikeln zu entfernen. Dies verhindert Porosität und stellt sicher, dass das fertige Teil maximale Dichte und Festigkeit erreicht. Diese Technik wird zur Herstellung von allem verwendet, von Hartmetallschneidwerkzeugen bis hin zu komplexen Teilen mittels Metallpulverspritzguss (MIM).

Oberflächentechnik und -reinigung

Ein Hochvakuum ist der Ausgangspunkt für Prozesse wie Entgasung, Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD).

Die Entgasung entfernt gelöste Gase aus einem Material, ein kritischer Schritt für Komponenten, die in Ultrahochvakuumsystemen verwendet werden. Für CVD und PVD, die dünne Schichten auf ein Substrat abscheiden, ist die Vakuumumgebung unerlässlich, um die Reinheit und Haftung der abgeschiedenen Schicht zu gewährleisten, ein Eckpfeiler der Halbleiterfertigung.

Die Kompromisse verstehen

Obwohl unglaublich leistungsfähig, ist die Hochvakuumtechnologie keine Universallösung. Sie birgt spezifische Herausforderungen und Einschränkungen, die berücksichtigt werden müssen.

Kosten und Komplexität

Hochvakuumöfen sind deutlich teurer in Anschaffung, Betrieb und Wartung als ihre atmosphärischen Gegenstücke. Die Vakuumpumpen, Steuerungssysteme und Kammerdichtungen erfordern spezielles Wissen und regelmäßige Wartung.

Längere Zykluszeiten

Der Prozess des Abpumpens einer Kammer auf ein hohes Vakuumniveau benötigt Zeit. Diese „Pump-Down“-Phase verlängert die gesamte Zykluszeit, wodurch Vakuumöfen für Anwendungen mit hohem Volumen und geringeren Spezifikationen langsamer sind.

Materialbeschränkungen

Nicht alle Materialien sind für die Hochvakuumverarbeitung geeignet. Materialien mit hohem Dampfdruck (wie Zink, Kadmium oder Magnesium) können unter Vakuum bei hohen Temperaturen verdampfen oder „ausgasen“. Dies kann sowohl den Ofen als auch das Werkstück selbst kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von den Materialanforderungen und den Leistungsanforderungen der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und dem Fügen reaktiver Metalle liegt: Ein Hochvakuumprozess wie Vakuumlöten oder Glühen ist unerlässlich, um bauteilschädigende Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Eigenschaften hochlegierter Stähle liegt: Vakuumhärten und Anlassen sind entscheidend, um Oberflächenfehler zu vermeiden und eine gleichmäßige Festigkeit und Härte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, endformnaher Teile aus Pulvern liegt: Vakuumsintern ist die definitive Methode, um volle Dichte zu erreichen und interne Defekte oder eingeschlossene Gasporen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Elektronik oder Beschichtungen liegt: Die ultrareine Umgebung eines Hochvakuumofens ist der einzige Weg, die für das Wachstum von Halbleiterkristallen und die Dünnschichtabscheidung erforderliche Reinheit zu erreichen.

Letztendlich ist der Einsatz eines Hochvakuumofens eine strategische Entscheidung, um die Chemie eines Materials auf atomarer Ebene zu kontrollieren und Leistung und Zuverlässigkeit zu liefern, die sonst einfach unerreichbar wären.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Profitierende Branchen |

|---|---|---|

| Wärmebehandlung | Glühen, Härten, Anlassen | Luft- und Raumfahrt, Medizin, Elektronik |

| Fügen | Vakuumlöten | Luft- und Raumfahrt, Elektronik |

| Materialkonsolidierung | Sintern | Fertigung, Medizin |

| Oberflächentechnik | CVD, PVD, Entgasung | Elektronik, Halbleiter |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochvakuumofenlösungen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung & Entwicklung und hauseigener Fertigung bieten wir verschiedenen Laboren zuverlässige Produkte wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert unübertroffene Reinheit und Leistung in Branchen wie Luft- und Raumfahrt, Medizin und Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen