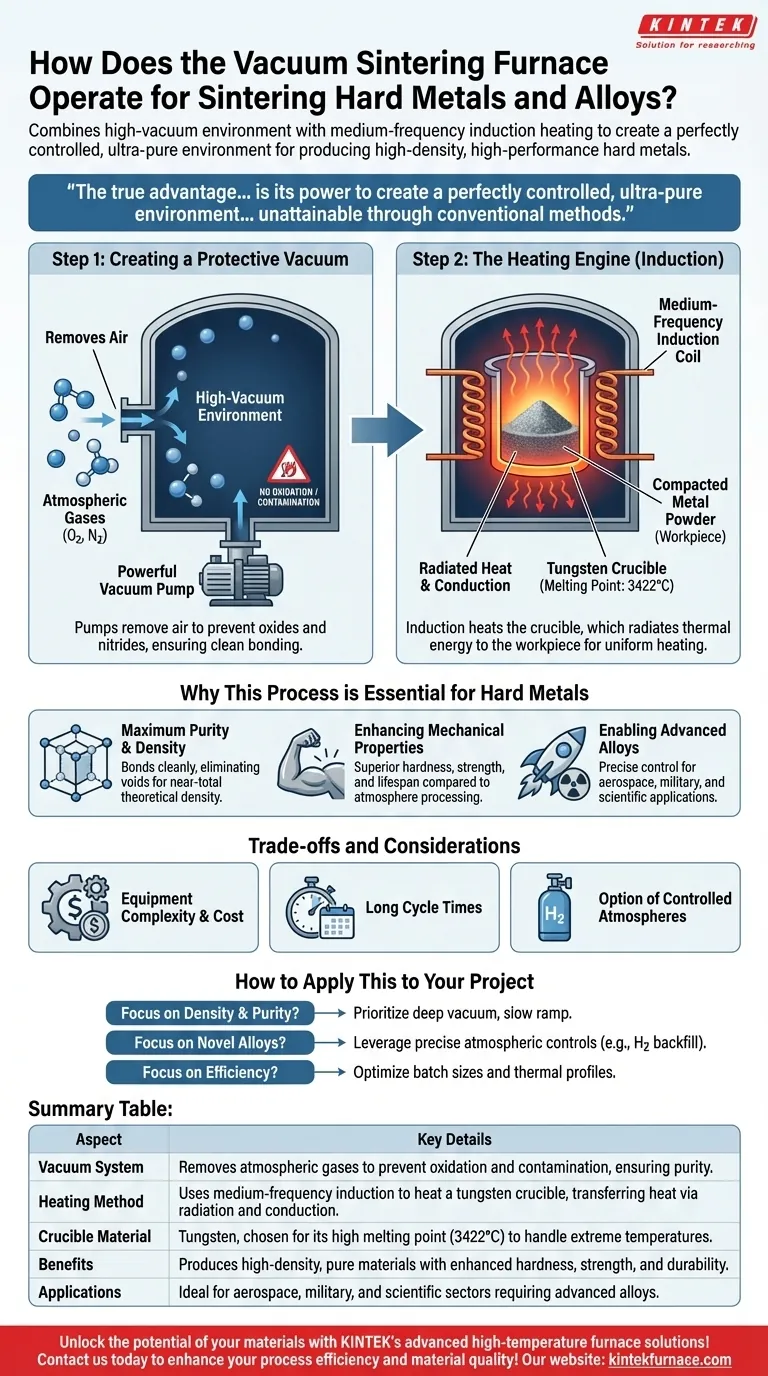

Im Kern funktioniert ein Vakuumsinterschrank, indem er zwei Schlüsselprinzipien kombiniert. Er nutzt Mittelfrequenzinduktion, um einen speziellen Tiegel in einer versiegelten Kammer zu erhitzen, und er erzeugt zunächst eine Hochvakuumumgebung, indem er alle atmosphärischen Gase entfernt. Diese intensive, indirekte Hitze wird dann auf das pulverförmige Hartmetall abgestrahlt, wodurch die Partikel miteinander verbunden werden, während das Vakuum die Oxidation und Kontamination verhindert, die das Material bei solch extremen Temperaturen sonst ruinieren würde.

Der wahre Vorteil eines Vakuumsinterschranks liegt nicht nur in seiner Fähigkeit, hohe Hitze zu erzeugen, sondern auch in seiner Fähigkeit, eine perfekt kontrollierte, ultrareine Umgebung zu schaffen. Diese Kombination ermöglicht die Herstellung von hochdichten, hochleistungsfähigen Hartmetallen und Legierungen mit Eigenschaften, die mit herkömmlichen Methoden nicht erreichbar sind.

Die zwei Säulen des Betriebs: Umgebung und Hitze

Der Betrieb des Ofens lässt sich anhand seiner beiden grundlegenden Systeme verstehen: dem Vakuumsystem, das die reine Umgebung schafft, und dem Induktionssystem, das die thermische Energie liefert.

Der erste Schritt: Schaffung eines schützenden Vakuums

Bevor jegliches Erhitzen beginnt, saugen leistungsstarke Pumpen die Luft aus der Ofenkammer. Dieser Schritt ist für das Sintern von hoher Qualität unerlässlich.

Dieser Prozess entfernt Sauerstoff, Stickstoff und andere reaktive Gase. Durch deren Beseitigung verhindert der Ofen die Bildung von Oxiden und Nitriden auf den Metallpartikeln, was die korrekte Bindung behindern und die Integrität des Endmaterials beeinträchtigen würde.

Der Heizmotor: Mittelfrequenzinduktion

Sobald das Vakuum hergestellt ist, beginnt der Heizzyklus nach dem Induktionsprinzip.

Ein hochfrequenter elektrischer Strom wird durch eine Spule geleitet, die einen Wolframtiegel umgibt. Dies erzeugt ein starkes Magnetfeld, das elektrische Ströme im Tiegel selbst induziert und ihn dadurch sehr schnell auf extrem hohe Temperaturen erhitzt.

Das Werkstück, typischerweise verdichtetes Metallpulver, wird nicht direkt durch das Induktionsfeld erhitzt. Stattdessen überträgt der weißglühende Tiegel die thermische Energie durch Strahlung und Leitung auf das Werkstück, was eine gleichmäßige und kontrollierte Erwärmung gewährleistet.

Die Rolle des Wolframtiegels

Die Wahl eines Wolframtiegel ist entscheidend. Da der Ofen für das Sintern von hochschmelzenden Metallen wie Wolfram und Molybdän ausgelegt ist, muss der Tiegel einen deutlich höheren Schmelzpunkt als das zu verarbeitende Material aufweisen.

Wolframs außergewöhnlich hoher Schmelzpunkt (3422 °C oder 6192 °F) macht es zum idealen Behälter für diese anspruchsvollen Hochtemperaturanwendungen.

Warum dieser Prozess für Hartmetalle unerlässlich ist

Die Verwendung eines Vakuumofens ist für Hartmetalle nicht nur eine Option; sie ist oft eine Voraussetzung, um die gewünschten Leistungseigenschaften für Anwendungen in der Luft- und Raumfahrt, im Militär und in der Wissenschaft zu erzielen.

Erreichen maximaler Reinheit und Dichte

Die Vakuumumgebung stellt sicher, dass während des Prozesses keine Verunreinigungen eingebracht werden. Dadurch können sich die Metallpartikel sauber verbinden, wodurch innere Hohlräume eliminiert werden und ein Endprodukt mit nahezu theoretischer Maximaldichte entsteht.

Verbesserung der mechanischen Eigenschaften

Eine dichte, reine und oxidfreie Metallstruktur führt direkt zu überlegenen mechanischen Eigenschaften. Die endgültig gesinterten Komponenten weisen im Vergleich zu in Atmosphäre verarbeiteten Materialien eine erhöhte Härte, Festigkeit und eine längere funktionale Lebensdauer auf.

Ermöglichung der Herstellung fortschrittlicher Legierungen

Diese präzise Kontrolle über Atmosphäre und Temperatur ermöglicht die Herstellung spezieller Legierungen mit einzigartigen Eigenschaften. Materialien für Kernreaktoren oder Luft- und Raumfahrtkomponenten hängen oft von der kontaminationsfreien Umgebung ab, die nur ein Vakuumofen bieten kann.

Verständnis der Abwägungen und Überlegungen

Obwohl Vakuumsintern äußerst effektiv ist, bringt es spezifische betriebliche Realitäten und Einschränkungen mit sich, die verstanden werden müssen.

Gerätekomplexität und Kosten

Vakuumsinterschränke sind hochentwickelte Geräte. Die Notwendigkeit robuster Vakuumpumpen, präziser Leistungsregler und hochtemperaturbeständiger Komponenten stellt eine erhebliche Investition dar.

Lange Zykluszeiten

Der Prozess ist von Natur aus ein Chargenbetrieb und kein kontinuierlicher Betrieb. Ein vollständiger Zyklus umfasst das Beladen, Evakuieren der Kammer, langsames Hochfahren der Temperatur, Halten für die Sinterdauer und anschließendes Abkühlen – was alles viele Stunden in Anspruch nehmen kann.

Die Option kontrollierter Atmosphären

Für bestimmte Anwendungen kann der Ofen nach Erzeugung des anfänglichen Vakuums mit einem spezifischen Schutz- oder Reaktivgas, wie Wasserstoff, wieder befüllt werden. Dies erzeugt eine „kontrollierte Atmosphäre“, die helfen kann, Oberflächenoxide aktiv zu entfernen und den Sinterprozess für bestimmte Legierungen weiter zu verbessern.

Anwendung auf Ihr Projekt

Die spezifischen Betriebsparameter, die Sie wählen, hängen vollständig vom gewünschten Ergebnis für Ihre Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Erreichung maximaler Materialdichte und -reinheit liegt: Sie müssen während des gesamten Heizzyklus ein tiefes, stabiles Vakuum priorisieren und eine langsame, gleichmäßige Temperaturrampe nutzen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger oder empfindlicher Legierungen liegt: Sie sollten die präzisen atmosphärischen Kontrollen des Ofens nutzen und möglicherweise eine Inertgas-Rückführung oder ein Reaktivgas wie Wasserstoff verwenden, um die Endchemie des Materials zu beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Sie müssen die Chargengrößen optimieren und die Heiz- und Abkühlkurven sorgfältig profilieren, um die Zykluszeit zu minimieren, ohne thermische Spannungen zu erzeugen oder die Endqualität zu beeinträchtigen.

Letztendlich ist die Beherrschung des Zusammenspiels zwischen dem Vakuumniveau, dem Temperaturprofil und der atmosphärischen Zusammensetzung der Schlüssel zur Ausschöpfung des vollen Potenzials fortschrittlicher gesinterter Komponenten.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Vakuumsystem | Entfernt atmosphärische Gase, um Oxidation und Kontamination zu verhindern und Reinheit zu gewährleisten. |

| Heizmethode | Verwendet Mittelfrequenzinduktion, um einen Wolframtiegel zu erhitzen und Wärme durch Strahlung und Leitung zu übertragen. |

| Tiegelmaterial | Wolfram, gewählt wegen seines hohen Schmelzpunkts (3422 °C) für den Umgang mit extremen Temperaturen. |

| Vorteile | Erzeugt hochdichte, reine Materialien mit verbesserter Härte, Festigkeit und Haltbarkeit. |

| Anwendungen | Ideal für Luft- und Raumfahrt-, Militär- und wissenschaftliche Sektoren, die fortschrittliche Legierungen benötigen. |

Entfesseln Sie das Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung versorgen wir diverse Labore mit zuverlässigen Vakuumsinterschränken, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für das Sintern von Hartmetallen und Legierungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Materialqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit