Kurz gesagt: Vakuum- und Schutzgasöfen sind für den 3D-Druck unerlässlich, da sie die hochkontrollierte Umgebung schaffen, die erforderlich ist, um ein zerbrechliches, poröses gedrucktes Objekt in ein starkes, vollständig dichtes und maßgenaues Endteil zu verwandeln. Dieser Nachbearbeitungsschritt, bekannt als Sintern, kann in einer Standardatmosphäre nicht korrekt durchgeführt werden, da hohe Hitze zu katastrophaler Oxidation führen und die Materialeigenschaften des Bauteils zerstören würde.

Der 3D-Drucker erstellt nur die Form; der Ofen ist das, was das endgültige Material erzeugt. Für Hochleistungsmetalle und -keramiken ist die Wärmebehandlung in einer kontrollierten Atmosphäre keine optionale Ergänzung, sondern ein obligatorischer Schritt, um Partikel zu verschmelzen, innere Hohlräume zu eliminieren und die erforderliche Festigkeit und Dichte zu erreichen.

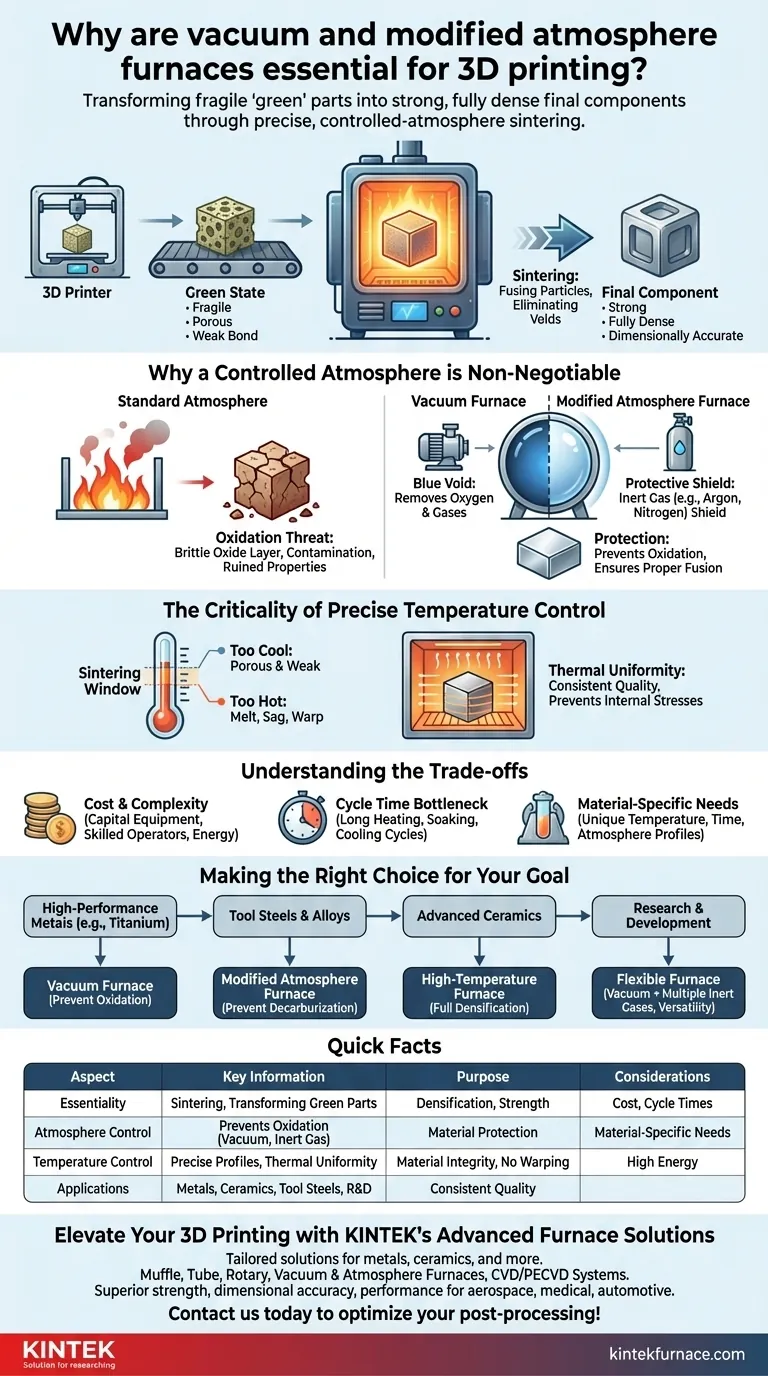

Vom "Grünling" zum fertigen Bauteil

Ein Bauteil, das frisch aus einem Metall- oder Keramik-3D-Drucker kommt, ist nicht sofort einsatzbereit. Es befindet sich in einem "Grünzustand", in dem die Materialpartikel nur locker miteinander verbunden sind. Im Ofen reift dieser Grünling zu einem funktionsfähigen Bauteil heran.

Der Grünzustand: Ein zerbrechlicher Anfang

Das anfängliche gedruckte Objekt hat die richtige Form, ist aber mechanisch schwach und porös. Es ist im Wesentlichen ein komprimiertes Pulver, das man leicht von Hand zerbrechen könnte. Es fehlt ihm an Dichte und struktureller Integrität für jede reale Anwendung.

Sintern: Verschmelzen von Partikeln zu einem Feststoff

Sintern ist ein thermischer Prozess, bei dem der Grünling auf eine hohe Temperatur knapp unter seinem Schmelzpunkt erhitzt wird. Diese intensive Hitze bewirkt, dass sich die einzelnen Materialpartikel verbinden und verschmelzen, wodurch die Porosität drastisch reduziert und die Dichte des Bauteils erhöht wird. Das Ergebnis ist ein solides, starkes Bauteil mit den gewünschten metallurgischen Eigenschaften.

Warum eine kontrollierte Atmosphäre unverzichtbar ist

Das einfache Erhitzen eines Bauteils in einem offenen Ofen wäre katastrophal. Die Atmosphäre muss präzise gesteuert werden, um das Material während des Hochtemperatur-Sinterzyklus zu schützen. Dies ist die Hauptfunktion eines Vakuum- oder Schutzgasofens.

Die Gefahr der Oxidation

Bei den extremen Temperaturen, die für das Sintern erforderlich sind (oft über 1200 °C), reagieren die meisten Metalle aggressiv mit Sauerstoff. Diese Reaktion, die Oxidation, bildet eine spröde Oxidschicht, die das Material verunreinigt, die ordnungsgemäße Partikelverschmelzung verhindert und seine Festigkeit und Leistung stark beeinträchtigt.

Vakuum: Den Feind entfernen

Der effektivste Weg, Oxidation zu verhindern, ist die vollständige Entfernung des Sauerstoffs. Ein Vakuumofen pumpt vor Beginn des Heizzyklus die Luft und andere atmosphärische Gase ab. Diese ultrareine Umgebung ist entscheidend für hochreaktive Materialien wie Titan und Aluminium und stellt sicher, dass das Endteil frei von Verunreinigungen ist.

Schutzatmosphären: Einen Schutzschild hinzufügen

In anderen Fällen ist es vorteilhaft, ein spezifisches Gas einzuführen. Ein Schutzgasofen erzeugt zuerst ein Vakuum und füllt dann die Kammer mit einer kontrollierten Menge eines Inertgases wie Argon oder Stickstoff wieder auf. Diese Gase wirken als Schutzschild, verhindern unerwünschte chemische Reaktionen und ermöglichen gleichzeitig eine gleichmäßige Wärmeübertragung.

Die Kritikalität präziser Temperaturregelung

Die Kontrolle der Atmosphäre ist nur die halbe Miete. Das Temperaturprofil des Sinterzyklus muss mit äußerster Präzision ausgeführt werden.

Das enge Sinterfenster

Jedes Material hat ein optimales "Sinterfenster" – einen engen Temperaturbereich für die ideale Verschmelzung.

- Zu kühl: Das Teil wird nicht vollständig verdichtet, bleibt porös und schwach.

- Zu heiß: Das Teil kann schmelzen, durchhängen oder sich verziehen, wodurch seine Maßhaltigkeit zerstört wird.

Thermische Gleichmäßigkeit für konstante Qualität

Ein hochwertiger Ofen bietet eine außergewöhnliche thermische Gleichmäßigkeit, was bedeutet, dass die Temperatur über das gesamte Bauteil hinweg konstant ist. Dies verhindert, dass sich ein Bereich schneller erwärmt als ein anderer, was interne Spannungen, Verformungen oder eine inkonsistente Dichte verursachen könnte. Für Bauteile, die in der Luft- und Raumfahrt, Medizin oder Automobilindustrie eingesetzt werden, ist diese Konsistenz eine absolute Notwendigkeit.

Die Kompromisse verstehen

Obwohl diese Öfen unerlässlich sind, stellen sie eine erhebliche Investition dar und führen Prozessüberlegungen ein, die verwaltet werden müssen.

Kosten und Komplexität

Vakuum- und Schutzgasöfen sind spezielle, kostenintensive Investitionsgüter. Sie erfordern qualifiziertes Bedienpersonal, regelmäßige Wartung und einen erheblichen Energieverbrauch, die alle zu den Endkosten pro Bauteil beitragen.

Zykluszeit als Engpass

Sintern ist kein schneller Prozess. Ein einziger Ofenzyklus, einschließlich Erhitzen, Halten der Temperatur und Abkühlen, kann viele Stunden oder sogar einen ganzen Tag dauern. Dies kann zu einem Engpass in einem Hochvolumen-Produktionsworkflow werden und muss entsprechend geplant werden.

Materialspezifische Anforderungen

Es gibt keinen universellen Ofenzyklus. Jedes Material – und sogar verschiedene Legierungen desselben Metalls – erfordert ein einzigartiges Profil von Temperatur, Zeit und atmosphärischer Zusammensetzung. Der Wechsel zwischen Materialien kann eine erhebliche Prozessentwicklung und -validierung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungsstrategie hängt vollständig von Ihrem Material und den Leistungsanforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsmetallen (z. B. Titan, Inconel) liegt: Ein hochreiner Vakuumofen ist unerlässlich, um Oxidation zu verhindern und die notwendige Festigkeit für kritische Anwendungen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Werkzeugstählen oder Speziallegierungen liegt: Ein Schutzgasofen bietet die erforderliche Kontrolle, um Oberflächeneffekte wie Entkohlung zu verhindern und eine konstante Härte und Verschleißfestigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Keramiken liegt: Ein Hochtemperaturofen mit präziser atmosphärischer Kontrolle ist unerlässlich, um eine vollständige Verdichtung und die gewünschten mechanischen und thermischen Eigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein flexibler Ofen, der sowohl Vakuum als auch mehrere Inertgase unterstützt, bietet die größte Vielseitigkeit für Experimente mit neuartigen Materialien und Prozessen.

Letztendlich ist die Investition in die richtige Ofentechnologie eine Investition in die endgültige Integrität, Zuverlässigkeit und Leistung Ihrer 3D-gedruckten Bauteile.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Zweck | Unerlässlich für das Sintern, um zerbrechliche 3D-gedruckte Teile in dichte, starke Bauteile zu verwandeln. |

| Atmosphärenkontrolle | Verhindert Oxidation; Vakuum entfernt Sauerstoff, Schutzatmosphären verwenden Inertgase wie Argon oder Stickstoff. |

| Temperaturkontrolle | Präzise thermische Profile gewährleisten eine gleichmäßige Erwärmung, vermeiden Verformungen und sichern die Materialintegrität. |

| Häufige Anwendungen | Hochleistungsmetalle (z. B. Titan), Keramiken, Werkzeugstähle und F&E für konstante Qualität. |

| Überlegungen | Hohe Kosten, lange Zykluszeiten und materialspezifische Anforderungen für optimale Ergebnisse. |

Verbessern Sie Ihren 3D-Druck mit KINTEK's fortschrittlichen Ofenlösungen

Haben Sie Probleme mit schwachen, porösen 3D-gedruckten Teilen? KINTEK ist spezialisiert auf Hochtemperatur-Ofentechnologie, um Ihre Prototypen in robuste, vollständig dichte Bauteile zu verwandeln. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzises Sintern für Metalle, Keramiken und mehr und liefern überlegene Festigkeit, Maßgenauigkeit und Leistung für Branchen wie Luft- und Raumfahrt, Medizin und Automobil. Lassen Sie sich nicht von Oxidation oder inkonsistenter Erwärmung aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Nachbearbeitung optimieren und Ihre Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten