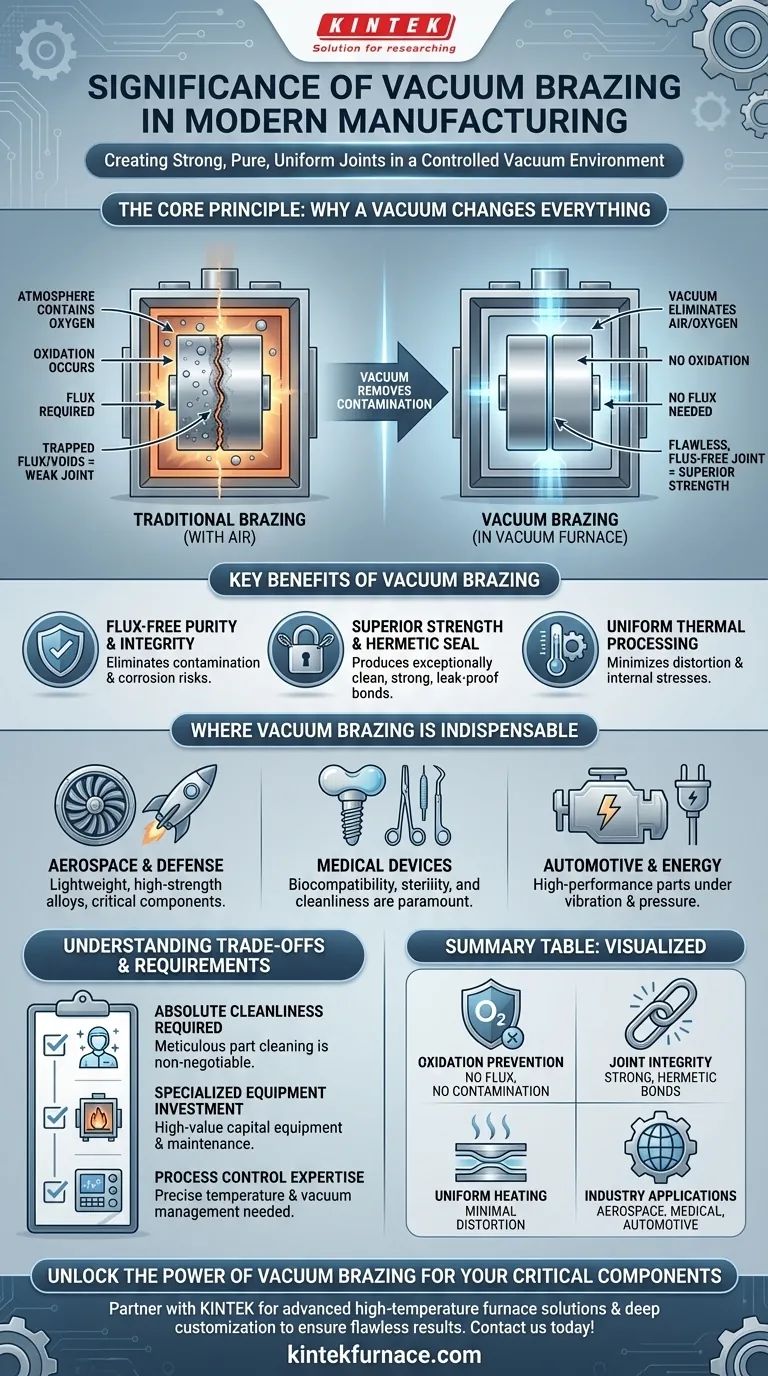

In der modernen Fertigung liegt die Bedeutung des Vakuumlötens in seiner einzigartigen Fähigkeit, außergewöhnlich starke, reine und gleichmäßige Verbindungen in einer hochkontrollierten Umgebung herzustellen. Da der Fügeprozess in einem Vakuum durchgeführt wird, eliminiert er die Oxidation und Kontamination, die andere Methoden beeinträchtigen, und macht ihn damit unverzichtbar für die Herstellung missionskritischer Komponenten in Sektoren wie der Luft- und Raumfahrt, der Medizin und der Automobilindustrie.

Die größte Herausforderung beim Fügen von Hochleistungsmetallen besteht darin, atmosphärische Kontamination zu verhindern, die die Bindung schwächt. Vakuumlöten löst dieses Problem grundlegend, indem es die Atmosphäre selbst entfernt, was zu makellosen, flussmittelfreien Verbindungen führt, die sonst nicht zu erreichen wären.

Das Kernprinzip: Warum ein Vakuum alles verändert

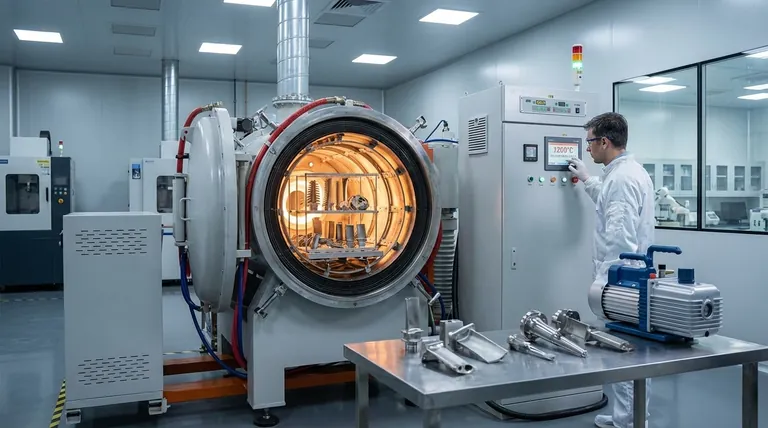

Vakuumlöten ist ein Hochtemperatur-Fügeprozess, bei dem Teile in einem Vakuumofen erhitzt werden. Ein Füllmetall mit einem niedrigeren Schmelzpunkt fließt zwischen die eng anliegenden Oberflächen der Teile und bildet beim Abkühlen eine metallurgische Verbindung. Die Vakuumumgebung ist der entscheidende Unterschied.

Oxidation ohne Flussmittel eliminieren

Die Hauptaufgabe des Vakuums besteht darin, Sauerstoff und andere reaktive Gase zu entfernen. Dies verhindert die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens.

Oxidschichten wirken als Barrieren, die das Füllmetall daran hindern, die Grundmaterialien richtig zu benetzen und zu verbinden. Traditionelles Löten verwendet ein chemisches Mittel, genannt Flussmittel, um diese Oxide aufzulösen, aber Flussmittel kann in der Verbindung eingeschlossen werden und Korrosion oder strukturelle Schwachstellen verursachen.

Vakuumlöten macht Flussmittel völlig überflüssig, was zu einer saubereren und zuverlässigeren Verbindung führt.

Erzielung überlegener Verbindungsdichte und Reinheit

Durch die Eliminierung des Risikos von Oxidation und Flussmitteleinschlüssen erzeugt das Vakuumlöten Verbindungen, die außergewöhnlich sauber, stark und hermetisch dicht sind.

Dieses Maß an Reinheit ist bei Anwendungen wie medizinischen Implantaten, wo jeder Rückstand schädlich sein könnte, oder bei Luft- und Raumfahrtkomponenten, wo ein mikroskopischer Fehler zu einem katastrophalen Versagen führen könnte, nicht verhandelbar.

Gewährleistung einer gleichmäßigen thermischen Bearbeitung

Ein Vakuumofen bietet eine unglaublich stabile und gleichmäßige Heizerumgebung. Die Teile werden in einem hochkontrollierten Zyklus erhitzt und abgekühlt.

Diese gleichmäßige thermische Bearbeitung minimiert innere Spannungen, Verzug und Verformung, was besonders kritisch ist beim Fügen komplexer Baugruppen oder empfindlicher Materialien. Das Ergebnis ist ein dimensionsstabiles Endprodukt.

Wo Vakuumlöten unverzichtbar ist

Die einzigartigen Vorteile des Vakuumlötens machen es zum bevorzugten Verfahren für Industrien, in denen Leistung und Zuverlässigkeit oberste Priorität haben.

Luft- und Raumfahrt und Verteidigung: Für Stärke und geringes Gewicht

In der Luft- und Raumfahrt zählt jedes Gramm. Vakuumlöten wird verwendet, um leichte, hochfeste Legierungen und komplexe Geometrien, wie Turbinenschaufeln und Wärmetauscher, zu verbinden. Der Prozess erzeugt Verbindungen, die so stark sind wie die Ausgangsmaterialien und gewährleistet die strukturelle Integrität unter extremen Temperatur- und Druckbedingungen.

Medizinische Geräte: Für Biokompatibilität und Sterilität

Für chirurgische Instrumente, Diagnosegeräte und permanente Implantate ist Sauberkeit eine Frage der Patientensicherheit. Vakuumlöten erzeugt perfekt glatte, reine und porenfreie Verbindungen ohne Flussmittelrückstände. Dies gewährleistet, dass das Endgerät biokompatibel ist und effektiv sterilisiert werden kann.

Automobil und Energie: Für Leistung unter Belastung

Hochleistungs-Automobilteile wie Kraftstoffeinspritzdüsen und Getriebekomponenten müssen ständigen Vibrationen und hohem Druck standhalten. Vakuumlöten erzeugt leckagesichere, langlebige Verbindungen, die langfristige Zuverlässigkeit und Effizienz in diesen anspruchsvollen Anwendungen gewährleisten.

Verständnis der Kompromisse und Anforderungen

Obwohl leistungsstark, ist Vakuumlöten ein spezialisiertes Verfahren mit spezifischen Anforderungen, die es für nicht jede Anwendung geeignet machen.

Die Notwendigkeit absoluter Sauberkeit

Vakuumlöten ist unversöhnlich gegenüber Verunreinigungen. Die zu verbindenden Teile müssen vor dem Eintritt in den Ofen sorgfältig gereinigt werden, da Öle, Fette oder Partikel im Vakuum verdampfen und den Prozess stören würden. Dies erfordert oft spezielle Reinraummontageumgebungen.

Die Investition in Spezialausrüstung

Vakuumöfen sind komplexe und teure Investitionsgüter. Die hohen Anfangsinvestitionen und laufenden Wartungskosten bedeuten, dass das Verfahren typischerweise für hochwertige Komponenten reserviert ist, bei denen die Vorteile einer überlegenen Verbindungsqualität die Kosten rechtfertigen.

Prozesskontrolle und Fachwissen

Die erfolgreiche Durchführung eines Vakuumlötzyklus erfordert tiefgehendes technisches Fachwissen. Bediener müssen Variablen wie Temperaturanstiegsraten, Haltezeiten und Vakuumniveaus präzise steuern. Die Entwicklung eines wiederholbaren Prozesses für eine neue Baugruppe ist ein erheblicher technischer Aufwand.

Ist Vakuumlöten für Ihre Anwendung geeignet?

Die Wahl einer Fügemethode erfordert ein Abwägen technischer Anforderungen mit den Produktionsrealitäten. Verwenden Sie diese Richtlinien, um festzustellen, ob Vakuumlöten zu Ihrem Ziel passt.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit liegt: Vakuumlöten ist aufgrund seiner unübertroffenen Verbindungsdichte oft die Standardwahl für Anwendungen in der Luft- und Raumfahrt oder Hochdrucksystemen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder Reinheit liegt: Die flussmittelfreie, kontaminationsfreie Natur des Prozesses macht ihn zur idealen Lösung für medizinische Geräte oder Komponenten für die Halbleiterindustrie.

- Wenn Ihr Hauptaugenmerk auf kostensensitiver Massenproduktion liegt: Sie müssen die hohen Ausrüstungs- und Prozesskosten gegen die Qualitätsgewinne abwägen; weniger komplexes Ofenlöten oder andere Fügemethoden könnten geeigneter sein.

Letztendlich ist Vakuumlöten eine Schlüsseltechnologie, die es Ingenieuren ermöglicht, Komponenten zu entwerfen und zu bauen, die sonst einfach nicht existieren könnten.

Zusammenfassungstabelle:

| Aspekt | Bedeutung |

|---|---|

| Oxidationsvermeidung | Macht Flussmittel überflüssig, verhindert Kontamination und Korrosion in Verbindungen. |

| Verbindungsdichte | Erzeugt starke, hermetisch dichte Verbindungen, ideal für Umgebungen mit hoher Belastung. |

| Gleichmäßige Erwärmung | Gewährleistet minimale Verformung und innere Spannungen für dimensionale Stabilität. |

| Industrieanwendungen | Unerlässlich für Luft- und Raumfahrt, medizinische Geräte und Automobilkomponenten, die Zuverlässigkeit erfordern. |

Erschließen Sie die Kraft des Vakuumlötens für Ihre kritischen Komponenten

Entwickeln Sie für Anwendungen in der Luft- und Raumfahrt, Medizin oder Automobilindustrie, wo Verbindungsreinheit und -stärke nicht verhandelbar sind? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich Vakuum- und Atmosphäreöfen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir eine umfassende Anpassung, um makellose, flussmittelfreie Lötergebnisse zu gewährleisten. Lassen Sie nicht zu, dass Kontamination Ihre Produkte beeinträchtigt – kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihren Herstellungsprozess verbessern und zuverlässige, leistungsstarke Verbindungen liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?