Im Grunde steigern Mehrkammer-Vakuumöfen die Produktivität, indem sie einen linearen Chargenprozess in einen kontinuierlichen, parallelen Arbeitsablauf umwandeln. Anstatt einer einzigen Kammer, die jeden Schritt – Erhitzen, Abschrecken und Abkühlen – übernimmt, widmen diese Systeme bestimmten Aufgaben separate Kammern. Dadurch kann eine neue Charge sofort mit dem Erhitzen beginnen, während die vorherige abkühlt, was die nicht produktive Stillstandszeit drastisch reduziert.

Der grundlegende Vorteil eines Mehrkammerofens ist die Eliminierung des Abkühl-/Wiederaufheizzyklus für die primäre Heizkammer. Indem die Heizzone kontinuierlich heiß und unter Vakuum gehalten wird, entfallen die beiden größten Zeit- und Energieverbraucher im Vakuumwärmebehandlungsprozess, was zu einer deutlichen Steigerung des Durchsatzes führt.

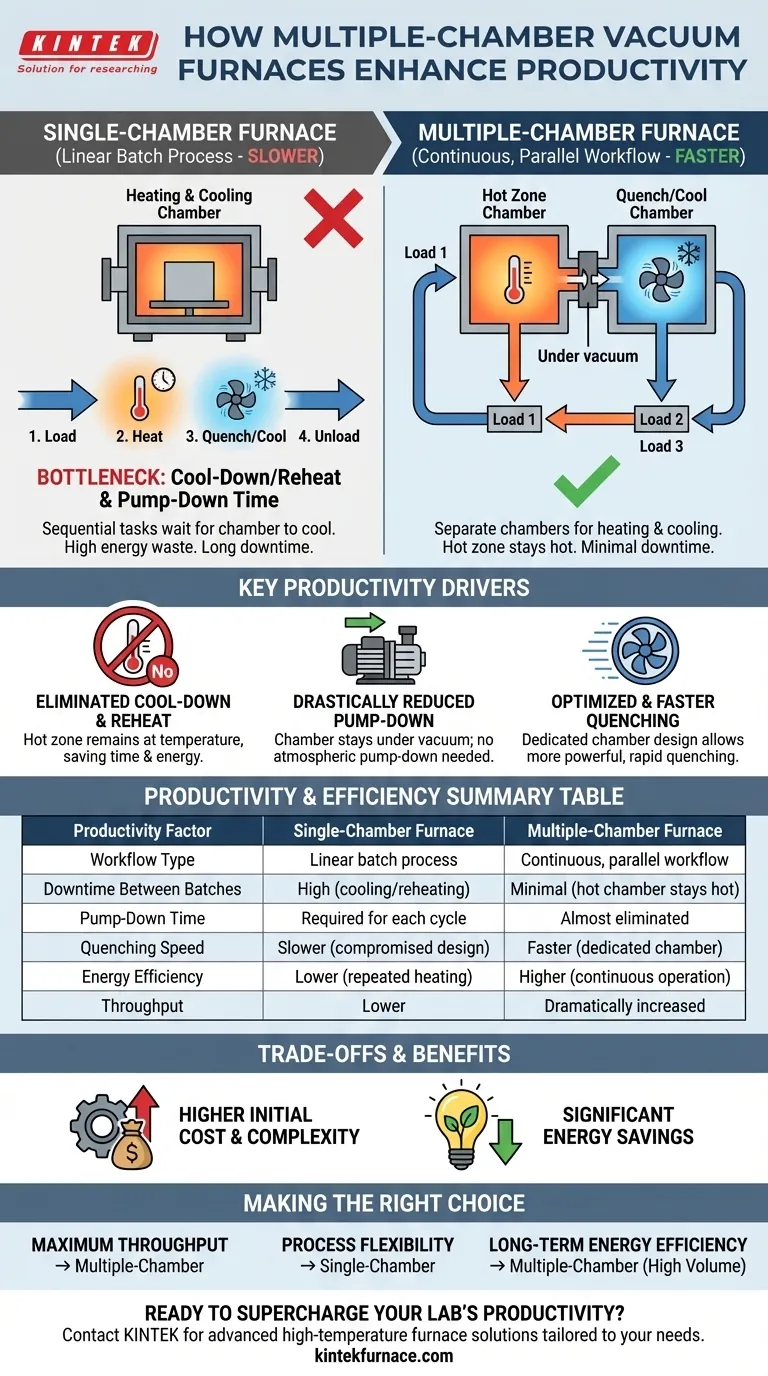

Der Kernvorteil: Beseitigung des Chargenengpasses

Um den Vorteil der Mehrkammeröfen zu verstehen, muss man zunächst die inhärenten Einschränkungen eines Einkammer-Designs erkennen.

Die Einschränkung der Einkammeröfen

Ein herkömmlicher Einkammerofen arbeitet sequenziell. Das gesamte Gefäß muss für den Behandlungszyklus aufgeheizt, dann zum Abschrecken genutzt und schließlich abgekühlt werden, bevor die Türen geöffnet werden können, um die bearbeitete Charge zu entnehmen. Dieser gesamte Zyklus des Aufheizens und Abkühlens der Kammer selbst stellt verschwendete Zeit und Energie dar.

Der Mehrkammer-Arbeitsablauf

Mehrkammeröfen durchbrechen diese lineare Abfolge. Ein typisches Zweikammer-System besteht aus einer heißen Kammer und einer Kühl-/Abschreckkammer. Eine Charge wird in der ersten Kammer erhitzt und dann unter Vakuum in die zweite Kammer zum Abschrecken überführt.

Entscheidend ist, dass die nächste Charge sofort eintreten kann, sobald die erste Charge die heiße Kammer verlässt. Die heiße Kammer kühlt nie ab und wird nie der Atmosphäre ausgesetzt, wodurch die größten Engpässe des Einkammerprozesses umgangen werden.

Wichtige Mechanismen zur Steigerung der Produktivität

Die Produktivitätssteigerung ist nicht nur theoretisch; sie ist das Ergebnis spezifischer technischer Vorteile, die sich addieren, um die Gesamtzykluszeit pro Teil zu verkürzen.

Drastisch reduzierte Evakuierungszeit

Da die heiße Kammer zwischen den Chargen versiegelt und unter Vakuum bleibt, muss der Ofen für jeden neuen Zyklus nicht vom atmosphärischen Druck evakuiert werden. Dieser Schritt, der bei großen Einkammergeräten zeitaufwendig sein kann, entfällt nahezu vollständig, was bei jeder Charge erhebliche Zeit spart.

Optimiertes und schnelleres Abschrecken

Eine dedizierte Kühlkammer kann speziell für das schnelle Abschrecken konstruiert werden. Sie ist kein Kompromissdesign, das auch als Heizkammer dienen muss. Dies ermöglicht leistungsstärkere und effizientere Gaszirkulationssysteme, was die Abschreckgeschwindigkeit erhöht und die Gesamtprozesszeit weiter verkürzt.

Minimale Ausfallzeit zwischen den Chargen

Die Kombination aus sofortigem Neubeladen, entfallender Evakuierungszeit und schnellerem Abschrecken führt zu minimaler Ausfallzeit zwischen den Chargen. Dies wandelt den Betrieb in einen halbkontinuierlichen Fluss um, maximiert die Anzahl der Chargen, die in einem bestimmten Zeitraum bearbeitet werden können, und steigert den Ofendurchsatz dramatisch.

Verständnis der Kompromisse und Energievorteile

Obwohl die Produktivität der Hauptantrieb ist, erstrecken sich die betrieblichen Vorteile auch auf den Energieverbrauch, obwohl es wichtig ist, die damit verbundenen Komplexitäten zu erkennen.

Erhebliche Energieeinsparungen

Die Aufrechterhaltung der Heizzone auf Temperatur ist weitaus energieeffizienter, als sie für jede einzelne Charge aus abgekühltem Zustand neu aufheizen zu müssen. Die Wärme wird fast ausschließlich zur Behandlung des Werkstücks genutzt, nicht zum wiederholten Aufheizen der Ofeninfrastruktur. Dies führt zu erheblichen Energieeinsparungen in Umgebungen mit hohem Produktionsvolumen.

Höhere Anschaffungskosten und Komplexität

Der primäre Kompromiss sind Investitionskosten und Komplexität. Mehrkammersysteme haben einen größeren Platzbedarf, mehr bewegliche Teile (wie interne Transfermechanismen) und einen höheren Anschaffungspreis als Einkammeröfen vergleichbarer Kapazität. Ihr Wert wird durch hohe Auslastung und Durchsatz realisiert.

Moderne Effizienzfunktionen

Diese fortschrittlichen Öfen integrieren oft weitere energiesparende Technologien. Frequenzumrichter (FU) können den Stromverbrauch von Pumpen und Lüftern optimieren, während regenerative Kühlsysteme Abwärme zurückgewinnen und wiederverwenden können, was die Gesamteffizienz weiter verbessert.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für einen Mehrkammerofen hängt vollständig von Ihren Produktionszielen und Ihrem Betriebsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Ein Mehrkammerofen ist die definitive Wahl für kontinuierliche Serienproduktion mit hohem Volumen, bei der die Minimierung der Zykluszeit von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für unterschiedliche, kleine Chargen liegt: Ein Einkammerofen kann für Lohnbetriebe oder F&E-Umgebungen eine praktischere und kostengünstigere Lösung bieten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Energieeffizienz liegt: Ein Mehrkammerofen bietet erhebliche Betriebskosteneinsparungen, allerdings nur, wenn Ihr Produktionsvolumen hoch genug ist, um die Anfangsinvestition zu rechtfertigen.

Letztendlich geht es bei der Wahl der richtigen Ofentechnologie darum, die Kernstärken der Ausrüstung an Ihre spezifischen Produktionsanforderungen anzupassen.

Zusammenfassungstabelle:

| Produktivitätsfaktor | Einkammerofen | Mehrkammerofen |

|---|---|---|

| Arbeitsablauf-Typ | Linearer Chargenprozess | Kontinuierlicher, paralleler Arbeitsablauf |

| Ausfallzeit zwischen Chargen | Hoch (wegen Abkühlung/Wiederaufheizen) | Minimal (heiße Kammer bleibt heiß) |

| Evakuierungszeit | Für jeden Zyklus erforderlich | Fast eliminiert |

| Abschreckgeschwindigkeit | Langsamer (Kompromissdesign) | Schneller (dedizierte Kammer) |

| Energieeffizienz | Geringer (wiederholtes Aufheizen) | Höher (kontinuierlicher Betrieb) |

| Durchsatz | Geringer | Dramatisch erhöht |

Bereit, die Produktivität Ihres Labors zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf unterschiedliche Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Bedürfnisse präzise zu erfüllen. Ob Sie maximalen Durchsatz oder Energieeffizienz anstreben, unsere Mehrkammer-Vakuumöfen können Ihre Abläufe verändern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktivität steigern und zuverlässige Hochleistungslösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten