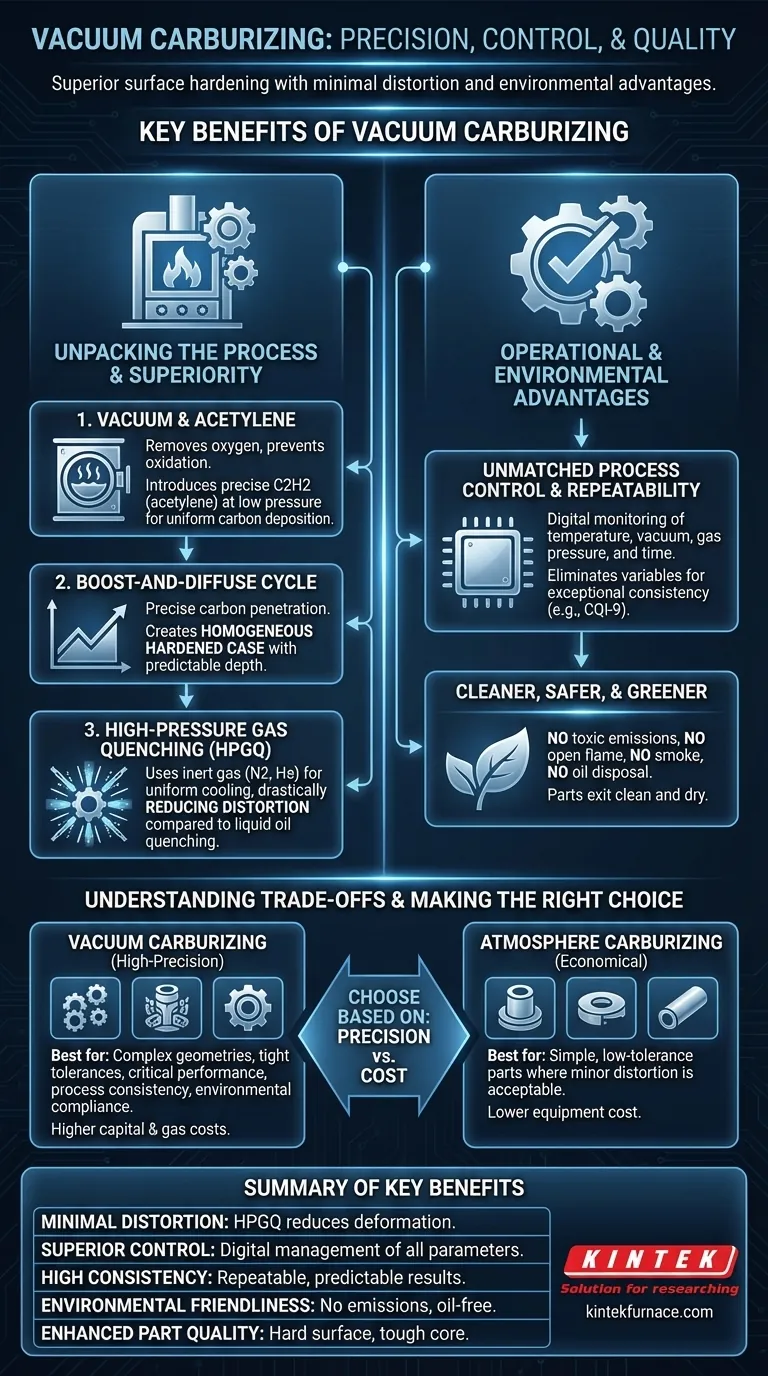

Im Kern liefert das Vakuumaufkohlen überlegene Ergebnisse, indem es traditionelle Prozesse durch hochpräzise Steuerung ersetzt. Es handelt sich um ein Einsatzhärtungsverfahren, das Bauteile mit einer harten, verschleißfesten Oberfläche und einem zähen, duktilen Kern erzeugt, jedoch mit deutlich geringerem Verzug, höherer Konsistenz und einem saubereren ökologischen Fußabdruck im Vergleich zum herkömmlichen atmosphärischen Aufkohlen.

Der grundlegende Vorteil des Vakuumaufkohlens ist nicht nur ein besseres Ergebnis, sondern ein grundlegend besser kontrollierbarer und sauberer Prozess. Durch den Ausschluss atmosphärischer Variablen und den Einsatz präziser Gassteuerung wird die Wärmebehandlung von einem pauschalen, variablen Prozess zu einem hochgradig wiederholbaren, digital gesteuerten Fertigungsschritt.

Den Prozess entschlüsseln: Warum Vakuumaufkohlen herausragt

Um die Vorteile zu verstehen, muss man zunächst die wesentlichen Unterschiede im Prozess selbst kennen. Das Vakuumaufkohlen, auch bekannt als Niederdruckaufkohlen (LPC), funktioniert nach völlig anderen Prinzipien als sein atmosphärisches Gegenstück.

Die Rolle von Vakuum und Acetylen

Der Prozess beginnt mit dem Erhitzen der Komponenten in einem Ofen unter starkem Vakuum. Dieser Schritt ist entscheidend, da er jeglichen Sauerstoff und andere atmosphärische Verunreinigungen entfernt und eine Oberflächenoxidation verhindert.

Sobald die gewünschte Temperatur erreicht ist, wird eine präzise Menge eines Kohlenwasserstoffgases, typischerweise Acetylen (C2H2), bei sehr niedrigem Druck eingeleitet. Die hohe Temperatur bewirkt, dass dieses Gas zerfällt und eine gleichmäßige Schicht von Kohlenstoffatomen direkt auf der Stahloberfläche ablagert, die dann nach innen diffundiert.

Erreichen überlegener metallurgischer Qualität

Dieser kontrollierte „Boost-and-Diffuse“-Zyklus ermöglicht eine außergewöhnlich fein abgestimmte Kohlenstoffpenetration. Das Ergebnis ist ein homogener gehärteter Einsatz mit einer hochgradig vorhersagbaren Tiefe und Kohlenstoffprofil.

Dieser harte Einsatz sorgt für ausgezeichnete Verschleißfestigkeit, während der Kern des Bauteils weicher und duktiler bleibt. Diese Kombination erzeugt ein Teil, das sehr widerstandsfähig gegen Oberflächenverschleiß ist und gleichzeitig Stößen standhält und Bruch verhindert.

Minimierung des Verzugs durch Gasabschreckung

Der vielleicht wichtigste Vorteil ist die drastische Reduzierung der Teileverformung. Nach dem Aufkohlen werden Teile bei herkömmlichen Verfahren in einem flüssigen Ölbad abgeschreckt, einem thermisch heftigen Prozess, der erhebliche Spannungen und geometrische Veränderungen verursacht.

Beim Vakuumaufkohlen wird stattdessen eine Hochdruck-Gasabschreckung (HPGQ) verwendet. Ein Inertgas wie Stickstoff oder Helium wird mit hoher Geschwindigkeit und hohem Druck zirkuliert, wodurch das Teil schnell, aber gleichmäßig abgekühlt wird. Die Strömung, der Druck und die Geschwindigkeit dieses Gases werden präzise gesteuert, sodass die Abschreckintensität auf die spezifische Geometrie und das Material des Teils zugeschnitten werden kann.

Die betrieblichen und umwelttechnischen Vorteile

Über die Teilequalität hinaus bietet der Prozess selbst überzeugende Vorteile für moderne Fertigungsbetriebe.

Unübertroffene Prozesskontrolle und Wiederholbarkeit

Der gesamte Vakuumaufkohlzyklus wird von einem Mikroprozessor gesteuert. Jeder kritische Parameter – Temperatur, Vakuumgrad, Gasdruck und Zeit – wird digital überwacht und aufgezeichnet.

Dies eliminiert Bedienerraten und Umwelteinflüsse und stellt sicher, dass jede Charge exakt unter den gleichen Bedingungen verarbeitet wird. Das Ergebnis ist eine außergewöhnliche Konsistenz und Wiederholbarkeit, die für Hochleistungsanwendungen und die Einhaltung strenger Qualitätsstandards wie CQI-9 unerlässlich ist.

Ein saubererer, sichererer und umweltfreundlicherer Prozess

Das Vakuumaufkohlen ist von Natur aus eine saubere Technologie. Es gibt keine offene Flamme, keinen Rauch und kein rußiges Kohlenstoffnebenprodukt, das von den Teilen entfernt werden muss.

Es ist ein umweltfreundlicher Prozess ohne giftige Emissionen und ohne die Notwendigkeit, gebrauchtes Abschrecköl zu entsorgen. Dies schafft eine sicherere, sauberere Arbeitsumgebung und eliminiert die erheblichen Kosten und Haftungsrisiken, die mit der Handhabung gefährlicher Materialien verbunden sind. Die Teile kommen sauber, trocken und bereit für den nächsten Fertigungsschritt aus dem Ofen.

Die Abwägungen verstehen

Obwohl das Vakuumaufkohlen leistungsstark ist, ist es kein universeller Ersatz für jede Wärmebehandlung. Die Anerkennung seiner Grenzen ist der Schlüssel zur objektiven Entscheidungsfindung.

Ausrüstungs- und Verbrauchskosten

Die Vakuumofentechnologie stellt eine höhere Anfangsinvestition dar als herkömmliche atmosphärische Ofenlinien. Die verwendeten Gase, wie hochreines Acetylen und Stickstoff oder Helium zur Abschreckung, können ebenfalls teurer sein als die Massengase und Öle, die bei herkömmlichen Methoden verwendet werden.

Eignung für die Anwendung

Für einfache Bauteile mit geringen Toleranzen, bei denen geringfügige Verformungen akzeptabel sind, kann die geringere Kosten des herkömmlichen atmosphärischen Aufkohlens die wirtschaftlichere Wahl sein. Die Präzision des Vakuumaufkohlens bietet den größten Return on Investment für Teile mit komplexen Geometrien, engen Toleranzen oder kritischen Leistungsanforderungen.

Die richtige Wahl für Ihre Bauteile treffen

Die Auswahl des richtigen Aufkohlverfahrens erfordert die Abstimmung der Prozessfähigkeiten mit den technischen und geschäftlichen Zielen Ihres Bauteils.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Teilen oder komplexen Geometrien liegt: Die minimale Verformung durch Hochdruck-Gasabschreckung macht das Vakuumaufkohlen zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesskonsistenz und Rückverfolgbarkeit liegt: Die digitale Steuerung und Datenprotokollierung des Vakuumaufkohlens bieten eine unvergleichliche Wiederholbarkeit und Qualitätssicherung.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität und betrieblicher Sauberkeit liegt: Die emissionsfreie, ölfreie Natur des Vakuumprozesses bietet einen klaren und sofortigen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten für einfache, nicht kritische Teile liegt: Das herkömmliche atmosphärische Aufkohlen kann weiterhin die wirtschaftlichere Lösung sein.

Letztendlich ist die Entscheidung für das Vakuumaufkohlen eine Investition in Vorhersagbarkeit, Präzision und Qualität.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Minimale Verformung | Verwendet Hochdruck-Gasabschreckung für gleichmäßiges Abkühlen, was die Teileverformung reduziert. |

| Überlegene Prozesskontrolle | Digitale Überwachung gewährleistet präzises Temperatur-, Druck- und Zeitmanagement. |

| Hohe Konsistenz | Wiederholbare Ergebnisse mit vorhersagbarer Kohlenstoffpenetration und Einsatztiefe. |

| Umweltfreundlichkeit | Keine giftigen Emissionen, ölfreier Prozess und sauberere Betriebe. |

| Verbesserte Teilequalität | Harte, verschleißfeste Oberfläche mit einem zähen, duktilen Kern für Langlebigkeit. |

Verbessern Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und der hausinternen Fertigung bieten wir vielfältigen Laboratorien Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Bedürfnisse und liefert überlegene Leistung, reduzierte Verformung und umweltfreundliche Prozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Aufkohlprozesse optimieren und Ihre Fertigungseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung