Im Kern eliminieren Vakuumhartlötöfen den Verzug von Bauteilen, indem sie den gesamten thermischen Zyklus mit außergewöhnlicher Präzision steuern. Dies geschieht durch eine langsame, kontrollierte Erwärmung und Abkühlung des gesamten Bauteils, was eine gleichmäßige Temperatur über die gesamte Baugruppe aufrechterhält und die inneren Spannungen verhindert, die Verzug verursachen.

Der Schlüssel zur Verhinderung von Verzug liegt nicht nur im Erreichen der richtigen Temperatur, sondern in der Kontrolle der gesamten Reise. Vakuumhartlöten zeichnet sich dadurch aus, dass schnelle, lokale Temperaturänderungen – die Hauptursache für thermische Spannungen beim Metallfügen – vermieden werden.

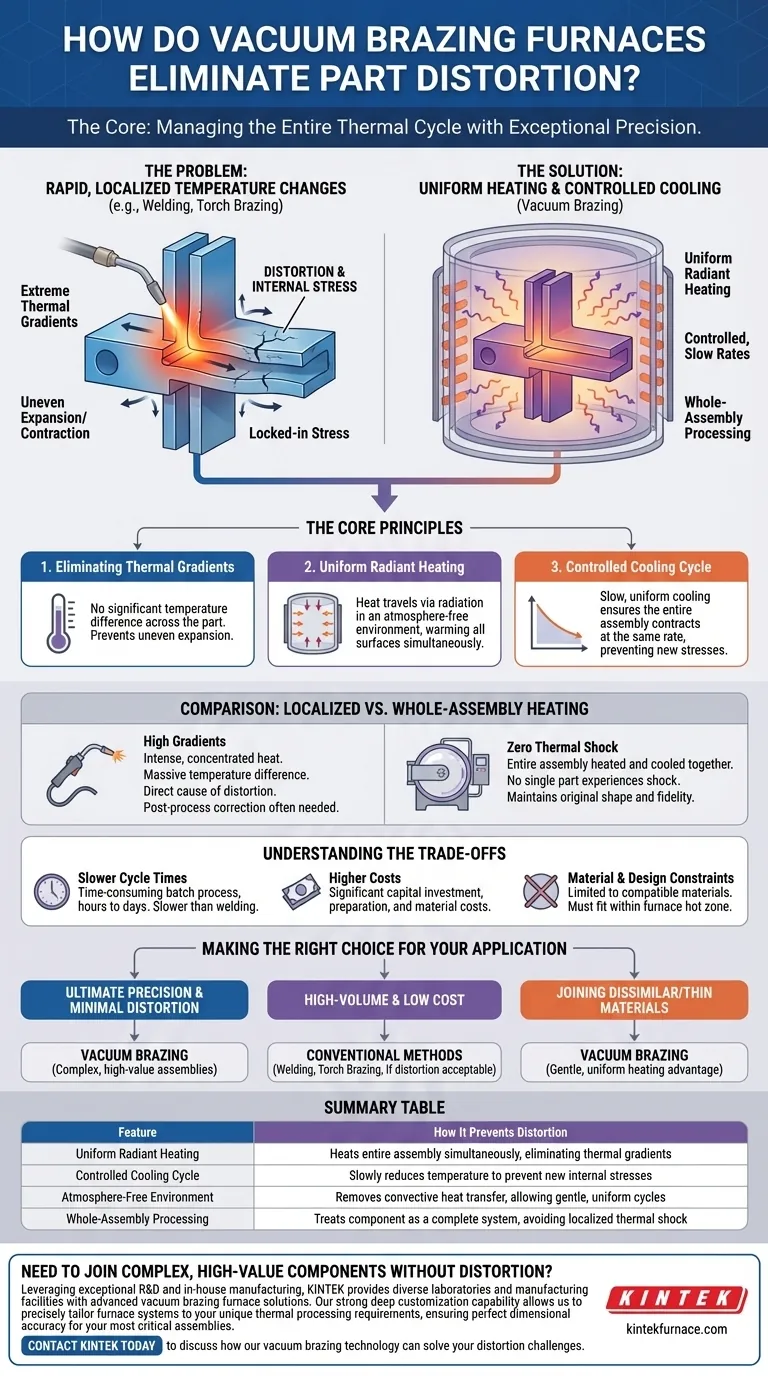

Das Kernprinzip: Eliminierung von Temperaturgradienten

Die grundlegende Ursache für Verzug bei jedem Metallfügeverfahren ist ein Temperaturgradient, d. h. ein signifikanter Temperaturunterschied zwischen zwei Bereichen desselben Bauteils. Ein Vakuumofen ist speziell darauf ausgelegt, diese Gradienten zu minimieren oder zu eliminieren.

Was verursacht Verzug?

Wenn ein Metallteil erwärmt wird, dehnt es sich aus. Wenn es abkühlt, zieht es sich zusammen. Wenn ein Teil einer Komponente schnell erwärmt wird, während ein anderer kühl bleibt, drückt der sich ausdehnende Teil gegen den kühleren Teil und erzeugt innere Spannungen. Wenn das Teil ungleichmäßig abkühlt, werden diese Spannungen "eingeschlossen", was dazu führt, dass sich die Komponente verzieht, verdreht oder biegt.

Wie Vakuumöfen eine gleichmäßige Erwärmung erreichen

Ein Vakuumofen entfernt fast die gesamte Atmosphäre. Ohne Luftmoleküle zur Wärmeübertragung durch Konvektion wird die Wärme hauptsächlich durch Strahlung übertragen.

Strahlungswärme breitet sich von den Heizelementen des Ofens in alle Richtungen aus und erwärmt gleichzeitig alle Oberflächen der Bauteilbaugruppe. Dieser Prozess ist von Natur aus sanfter und gleichmäßiger als die Anwendung einer konzentrierten Flamme oder eines Lichtbogens auf eine einzelne Fügelinie.

Die entscheidende Rolle der kontrollierten Kühlung

Die Verhinderung von Verzug hängt ebenso von der Kühlung wie von der Erwärmung ab. Vakuumöfen verwenden programmierte, mehrstufige Kühlzyklen.

Durch die langsame und gleichmäßige Reduzierung der Temperatur stellt der Ofen sicher, dass sich die gesamte Baugruppe mit der gleichen Geschwindigkeit zusammenzieht. Dies verhindert die Entstehung neuer Spannungen während der Kühlphase und bewahrt die präzisen Abmessungen der Komponente.

Vergleich mit anderen Fügeverfahren

Die Überlegenheit des Vakuumhartlötens für die Maßhaltigkeit wird im Vergleich zu Verfahren, die auf lokalisierter Wärme basieren, deutlich.

Die hohen Gradienten beim Schweißen und beim Brennerhartlöten

Verfahren wie Schweißen und Brennerhartlöten wenden intensive, konzentrierte Wärme direkt auf den Fügebereich an. Dies erzeugt einen massiven Temperaturunterschied zwischen der geschmolzenen Fuge und dem umgebenden kühlen Grundmetall.

Dieser extreme Temperaturgradient ist die direkte Ursache für signifikanten Verzug und Restspannungen, die oft nachgeschaltete Richt- oder Spannungsentlastungsoperationen erfordern.

Der Vorteil der Erwärmung der gesamten Baugruppe

Beim Vakuumhartlöten wird die Komponente als vollständiges System behandelt. Die gesamte Baugruppe wird gemeinsam auf die Löttemperatur gebracht, bei gleichmäßiger Temperatur gehalten (ein "Halten") und dann gemeinsam abgekühlt.

Da kein einzelner Teil der Komponente einem thermischen Schock ausgesetzt ist, bleiben die ursprüngliche Form und die Maßtoleranzen mit sehr hoher Genauigkeit erhalten.

Verständnis der Kompromisse

Obwohl unübertroffen in Bezug auf Präzision, birgt der Vakuumhartlötprozess klare Kompromisse, die ihn für jede Anwendung ungeeignet machen.

Langsamere Zykluszeiten

Das Erwärmen und Abkühlen einer gesamten Baugruppe auf kontrollierte Weise ist ein zeitaufwändiger Batch-Prozess. Die Zykluszeiten können je nach Masse der Teile und Komplexität des thermischen Profils von mehreren Stunden bis zu mehr als einem Tag reichen. Dies ist wesentlich langsamer als die meisten Schweißverfahren.

Höhere Ausrüstungs- und Betriebskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Der Prozess erfordert auch eine sorgfältige Vorbereitung, präzise Montage und den Verbrauch von Lötlegierungen und "Stopplack"-Materialien, was die Kosten pro Teil erhöht.

Material- und Designbeschränkungen

Das Verfahren ist auf Materialien beschränkt, die mit dem Lötmittel verträglich sind und den erforderlichen thermischen Zyklus ohne unerwünschte metallurgische Veränderungen überstehen können. Die gesamte Baugruppe muss auch in die nutzbare Heizzone des Ofens passen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fügeverfahrens erfordert die Abstimmung der Stärken der Methode mit den kritischsten Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und minimalem Verzug liegt: Vakuumhartlöten ist die definitive Wahl für komplexe, hochwertige Baugruppen, bei denen die Maßhaltigkeit nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf hoher Produktionsmenge und niedrigen Kosten liegt: Konventionelle Verfahren wie automatisiertes Schweißen oder Brennerhartlöten sind in der Regel schneller und wirtschaftlicher, vorausgesetzt, ein gewisses Maß an Verzug ist akzeptabel.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unterschiedlicher oder sehr dünner Materialien liegt: Die sanfte, gleichmäßige Erwärmung des Vakuumhartlötens bietet einen erheblichen Vorteil und reduziert das Risiko von Beschädigungen oder Rissen.

Letztendlich bietet das Vakuumhartlöten ein unübertroffenes Maß an thermischer Kontrolle und ist somit die überlegene Lösung für die Herstellung von maßkritischen Bauteilen.

Zusammenfassungstabelle:

| Merkmal | Wie es Verzug verhindert |

|---|---|

| Gleichmäßige Strahlungswärme | Erwärmt die gesamte Baugruppe gleichzeitig und eliminiert Temperaturgradienten. |

| Kontrollierter Kühlzyklus | Reduziert die Temperatur langsam, um die Entstehung neuer innerer Spannungen zu verhindern. |

| Atmosphärenfreies Umfeld | Entfernt konvektive Wärmeübertragung und ermöglicht sanfte, gleichmäßige thermische Zyklen. |

| Verarbeitung der gesamten Baugruppe | Behandelt die Komponente als vollständiges System und vermeidet lokale thermische Schocks. |

Müssen Sie komplexe, hochwertige Komponenten ohne Verzug fügen?

Mit herausragender F&E und eigener Fertigung bietet KINTEK vielfältige Laboratorien und Fertigungsbetriebe mit fortschrittlichen Vakuumhartlötöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Ofensysteme präzise auf Ihre einzigartigen thermischen Verarbeitungsanforderungen zuzuschneiden und so die perfekte Maßhaltigkeit für Ihre kritischsten Baugruppen zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Vakuumhartlöttechnologie Ihre Verzugsprobleme lösen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern