Die Vakuumglühkammer fungiert als kritisches Instrument zur präzisen Stöchiometriekontrolle bei der Nachbearbeitung von Bi4I4-Einkristallen. Durch die längere Erhitzung des Materials bei 200 °C unter Hochvakuum schafft die Kammer die exakte thermische Umgebung, die notwendig ist, um die elektronische Struktur des Kristalls zu modifizieren und das Fermi-Level-Engineering zu erleichtern.

Kernbotschaft Idealerweise verhält sich Bi4I4 als topologischer Isolator, aber native Defekte machen das Bulk-Material oft zu leitfähig, um es effektiv untersuchen zu können. Der Vakuumglühprozess löst dieses Problem, indem er thermische Anregung nutzt, um überschüssiges Iod zu entfernen und so die Bulk-Leitung effektiv "abzuschalten", um die exotische Physik auf der Oberfläche aufzudecken.

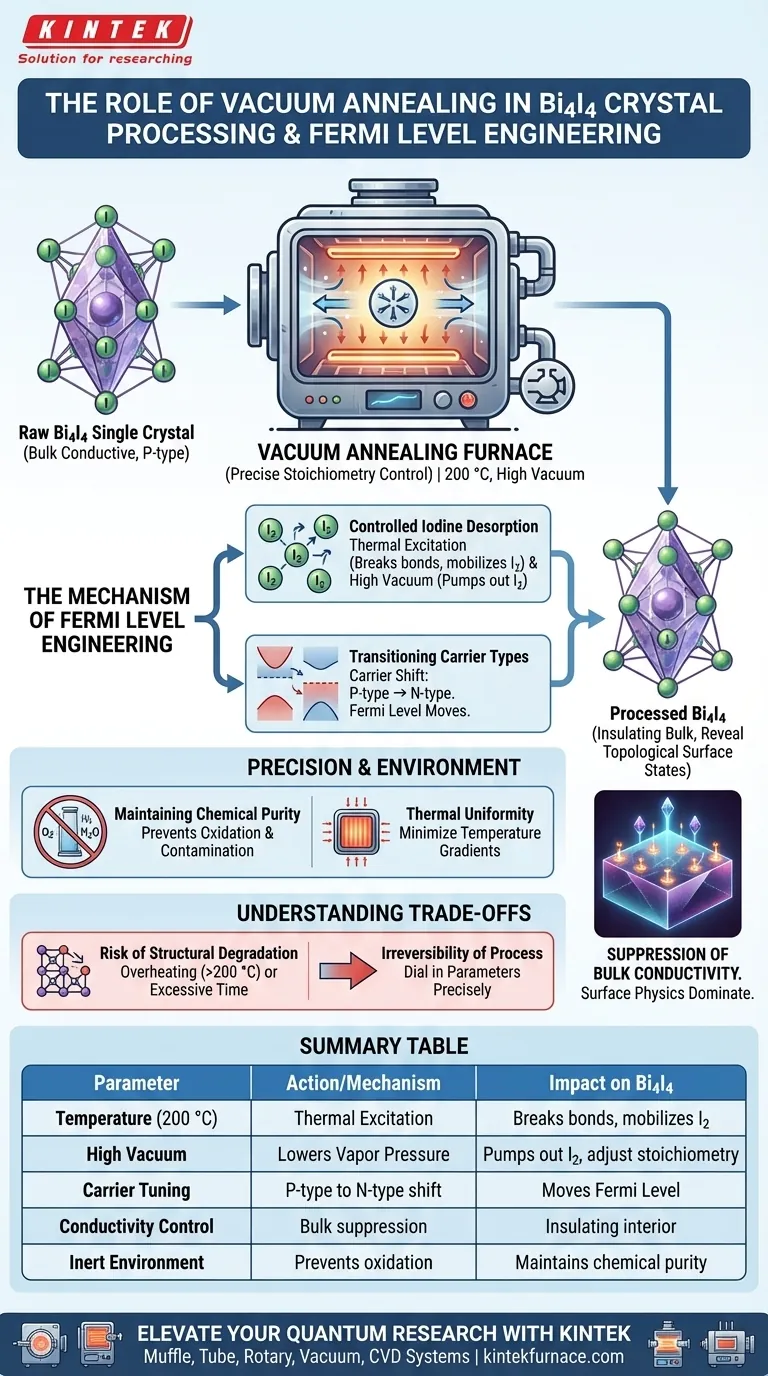

Der Mechanismus des Fermi-Level-Engineerings

Kontrollierte Iod-Desorption

Die Hauptfunktion der Kammer besteht darin, die thermische Anregung bereitzustellen, die notwendig ist, um spezifische chemische Bindungen im Kristallgitter zu brechen.

Bei einer Temperatur von 200 °C ist die zugeführte Energie ausreichend, um überschüssige Iodatome zu mobilisieren, die locker in der Struktur gebunden sind. Die Hochvakuumumgebung ist ebenso entscheidend, da sie den erforderlichen Dampfdruck für die Abgabe dieser Iodatome von der Kristalloberfläche senkt und sie effektiv aus dem Material "abpumpt".

Übergang von Ladungsträgertypen

Dieser Desorptionsprozess verändert direkt das Gleichgewicht der Ladungsträger im Bi4I4-Kristall.

Anfänglich kann das Material aufgrund des überschüssigen Iods p-Typ-Verhalten (dominiert von "Löchern") aufweisen. Während des Glühprozesses, bei dem dieses Iod entfernt wird, wandelt sich der Ladungsträgertyp von Löchern zu Elektronen. Diese Verschiebung ist das Wesen des Fermi-Level-Engineerings – die physikalische Verschiebung des Fermi-Levels über die Bandlücke an eine gewünschte Position.

Unterdrückung der Bulk-Leitfähigkeit

Damit Forscher topologische Oberflächenzustände beobachten können, muss das Innere (Bulk) des Kristalls elektrisch isolierend sein.

Unbearbeitete Kristalle weisen oft eine hohe Bulk-Leitfähigkeit auf, die die Oberflächensignale "kurzschließt" und verdeckt. Der Vakuumglühprozess reduziert die Bulk-Leitfähigkeit erheblich auf extrem niedrige Werte, macht den Bulk isolierend und ermöglicht es den einzigartigen Oberflächeneigenschaften, den elektronischen Transportmessungen zu dominieren.

Die Rolle von Präzision und Umgebung

Aufrechterhaltung der chemischen Reinheit

Während Standardglühungen in Inertgasen erfolgen können, ist eine Vakuumumgebung für die Nachbearbeitung von Bi4I4 überlegen.

Wie bei Methoden des chemischen Transportverfahrens (CVD) beschrieben, verhindern Hochvakuum-Bedingungen (oft um 1 x 10^-8 bar) die Reaktion des Kristalls mit atmosphärischem Sauerstoff oder Feuchtigkeit. Dies stellt sicher, dass die Veränderungen im Kristall ausschließlich auf Anpassungen der Iod-Stöchiometrie zurückzuführen sind und nicht auf Oxidation oder Kontamination.

Thermische Gleichmäßigkeit

Vakuumglühkammern sind so konzipiert, dass sie Temperaturgradienten minimieren und sicherstellen, dass der gesamte Kristall gleichmäßig behandelt wird.

Fortschrittliche Temperaturregelsysteme verhindern Überhitzung, die die Kristallstruktur vollständig zersetzen könnte, oder Unterkühlung, die die notwendige Desorption nicht auslösen würde. Diese Gleichmäßigkeit stellt sicher, dass die elektronischen Eigenschaften über die gesamte Probe hinweg konsistent sind und nicht von einem Ende zum anderen variieren.

Verständnis der Kompromisse

Das Risiko struktureller Degradation

Obwohl die Entfernung von Iod für die elektronische Abstimmung notwendig ist, hat sie einen strukturellen Preis.

Wenn die Temperatur 200 °C überschreitet oder die Glühzeit übermäßig lang ist, kann der Kristall zu viel Iod verlieren. Dies kann zum Kollaps des Kristallgitters oder zur Bildung unerwünschter Sekundärphasen führen, was die Einkristallqualität der Probe effektiv zerstört.

Irreversibilität des Prozesses

Das Fermi-Level-Engineering durch Desorption ist in diesem Kontext weitgehend ein Einwegprozess.

Sobald das Iod desorbiert ist und sich das Fermi-Level verschoben hat, ist die Wiedereinführung von Iod in das Gitter, um den Effekt umzukehren, chemisch schwierig und unpraktisch, ohne den Kristall neu zu züchten. Daher müssen die Parameter der Vakuumglühkammer mit absoluter Präzision eingestellt werden, um ein "Überschießen" des Zielzustands zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Vakuumglühkammer ist die Brücke zwischen einem rohen gewachsenen Kristall und einem nutzbaren Bauteil für die Quantenforschung.

- Wenn Ihr Hauptaugenmerk auf der Beobachtung topologischer Zustände liegt: Priorisieren Sie langandauerndes Glühen, um den Bulk-Widerstand zu maximieren und sicherzustellen, dass das Innere des Kristalls die Oberflächenmessungen nicht beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität des Kristalls liegt: Überwachen Sie die Temperatur streng bei 200 °C; das Überschreiten dieses Grenzwerts birgt das Risiko, die Gitterqualität zugunsten der elektronischen Abstimmung zu beeinträchtigen.

Letztendlich verwandelt die Vakuumglühkammer Bi4I4 von einem Standardhalbleiter in eine Plattform zur Erforschung von Quantenmaterie, indem sie präzise das chemische Rauschen entfernt, das seine wahre Natur verschleiert.

Zusammenfassungstabelle:

| Prozessparameter | Aktion/Mechanismus | Auswirkung auf Bi4I4-Kristall |

|---|---|---|

| Temperatur (200 °C) | Thermische Anregung | Bricht Bindungen, um überschüssige Iodatome zu mobilisieren. |

| Hochvakuum | Senkt den Dampfdruck | "Pumpt" effektiv Iod ab, um die Stöchiometrie anzupassen. |

| Ladungsträgerabstimmung | Verschiebung von P-Typ zu N-Typ | Verschiebt das Fermi-Level in den gewünschten elektronischen Zustand. |

| Leitfähigkeitskontrolle | Bulk-Unterdrückung | Macht das Innere isolierend, um Oberflächenzustände freizulegen. |

| Inerte Umgebung | Verhindert Oxidation | Bewahrt chemische Reinheit durch Vermeidung atmosphärischer Reaktionen. |

Verbessern Sie Ihre Quantenforschung mit präzisen thermischen Lösungen

Das Erreichen des perfekten elektronischen Zustands in Bi4I4-Einkristallen erfordert absolute Kontrolle über Temperatur und Vakuum. KINTEK bietet die Hochleistungswerkzeuge, die für erfolgreiches Fermi-Level-Engineering notwendig sind.

Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laborkammern an – alle anpassbar an Ihre spezifischen Forschungsanforderungen. Gewährleisten Sie thermische Gleichmäßigkeit und eliminieren Sie Bulk-Leitfähigkeit mit unserer branchenführenden Technologie.

Bereit, Ihre Materialbearbeitung zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Kammer für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Dong Chen, Claudia Felser. Observation of Surface 2D Electron Gas in Highly Bulk‐Insulating Bi<sub>4</sub>I<sub>4</sub>. DOI: 10.1002/andp.202500136

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Optionen gibt es für die schnelle Abkühlung in kundenspezifischen Vakuumöfen? Präzise metallurgische Kontrolle erreichen

- Warum besitzen die Krückerreste, die nach der Vakuumdestillation von Magnesiumlegierungen verbleiben, einen hohen Recyclingwert?

- Was sind die gängigen Anwendungen von Graphit in Vakuumöfen? Unerlässlich für Hochtemperaturleistung

- Was ist Vakuumsintern und wo wird es häufig eingesetzt? Entdecken Sie die Verarbeitung hochreiner Materialien

- Was ist die Bedeutung von Vakuum-Entgasungsanlagen bei der Gel-Schaumbildung? Sicherstellung der strukturellen Integrität von Biokeramiken

- Wofür ist ein Glockenkammerofen konzipiert? Erzielung einer ultrareinen Verarbeitung für empfindliche Komponenten

- Welche Materialarten können mit Vakuumlöten verbunden werden? Erzielen Sie starke, saubere Verbindungen für unterschiedliche Materialien

- Wie verbessert ein Vakuum-Wärmebehandlungsofen den Zustand von Metalllegierungen? Erreichen Sie überlegene Metallleistung