Ein Glockenkammerofen ist ein spezialisiertes thermisches Verarbeitungssystem, das speziell für die Behandlung hochsensibler und filigraner Komponenten entwickelt wurde. Sein Hauptzweck ist die Erzielung eines überlegenen Oberflächenfinishs und einer Materialreinheit durch die Schaffung einer streng kontrollierten Vakuum- oder Inertgasatmosphäre, wodurch das Werkstück vor jeglicher Form von Kontamination geschützt wird.

Der wahre Wert eines Glockenkammerofens liegt nicht in seiner Heizleistung, sondern in seiner außergewöhnlichen Atmosphärenkontrolle. Er opfert einen hohen Durchsatz für eine ultrareine Verarbeitungsumgebung und ist somit unverzichtbar für Anwendungen, bei denen selbst mikroskopisch kleine Mengen an Oxidation oder Kontamination zu einem Ausfall führen würden.

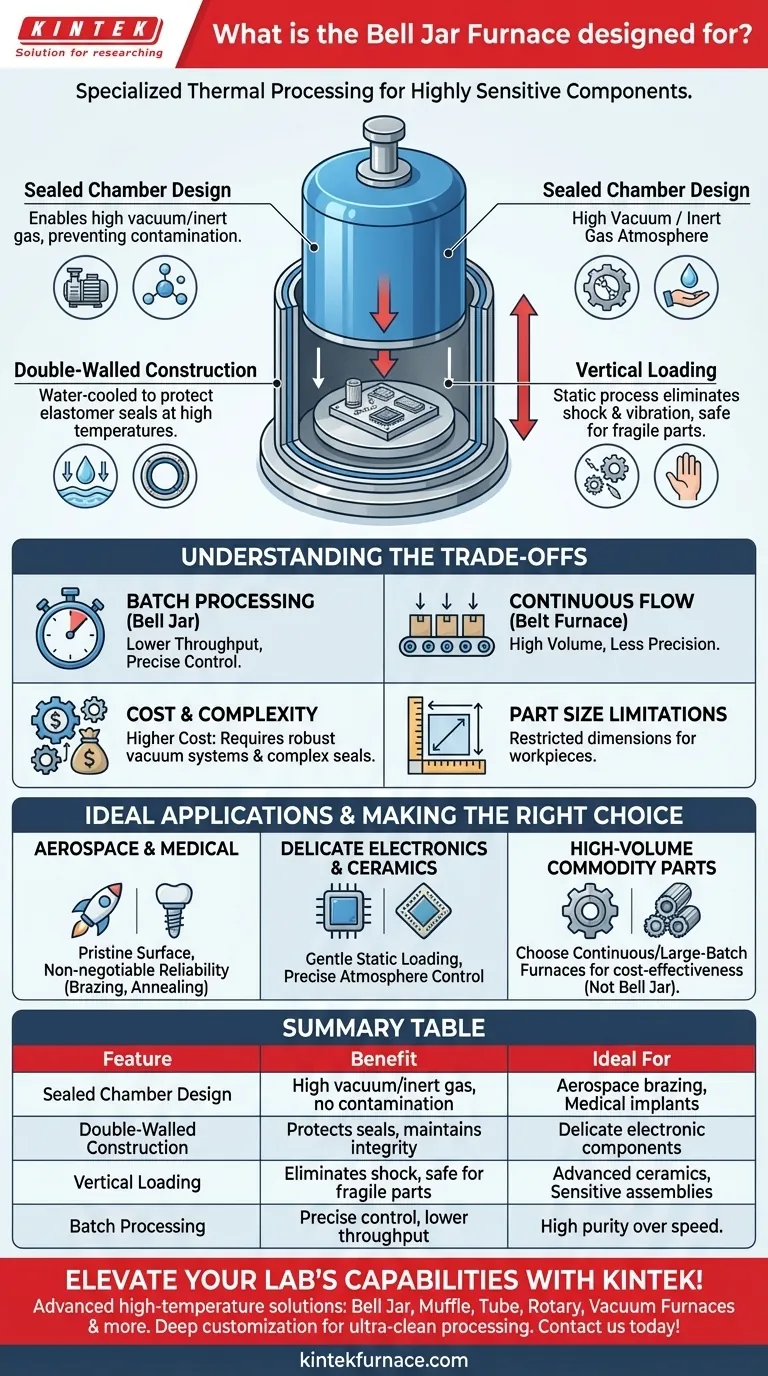

Wie ein Glockenkammerofen Präzision erreicht

Das einzigartige Design des Glockenkammerofens ermöglicht seine spezialisierte Funktion. Im Gegensatz zu einem Standard-Muffelofen ist seine Architektur von Grund auf so aufgebaut, dass das Werkstück von der Außenumgebung isoliert wird.

Das abgedichtete Kammerdesign

Der Ofen leitet seinen Namen von seinem Hauptmerkmal ab: einer zylindrischen Kammer oder „Glocke“, die über die Teile abgesenkt wird, welche auf einem stationären Herd ruhen. Dadurch wird eine außergewöhnlich dichte Abdichtung erzeugt.

Dieses Design ist grundlegend für das Erreichen eines Hochvakuums oder die Aufrechterhaltung der Reinheit eines spezifischen Prozessgases wie Argon oder Stickstoff.

Die doppelwandige Konstruktion

Viele Glockenkammern sind doppelwandig. Der Raum zwischen den Wänden wird typischerweise mit zirkulierendem Wasser zur Kühlung gefüllt.

Diese Kühlung dient nicht dem Teil selbst, sondern dem Schutz der Elastomer-Dichtungen (O-Ringe), die die vakuumdichte Umgebung schaffen. Durch die Kühlung der Dichtungen kann der Ofen seine atmosphärische Integrität auch bei extrem hohen Innentemperaturen aufrechterhalten.

Vertikales Laden für empfindliche Komponenten

Die „Glocke“ hebt sich vertikal an, sodass Bediener Komponenten vorsichtig auf dem stationären Sockel platzieren können. Nach dem Beladen wird die Glocke abgesenkt und der Prozess beginnt.

Dieser statische Ladevorgang eliminiert mechanische Stöße, Vibrationen und potenzielle Schäden, die bei Öfen mit Förderbändern auftreten können, was ihn ideal für zerbrechliche Baugruppen oder Materialien mit feinen geometrischen Merkmalen macht.

Die Kompromisse verstehen

Obwohl er in seiner Präzision unübertroffen ist, ist der Glockenkammerofen ein Spezialwerkzeug mit klaren betrieblichen Kompromissen, die ihn für viele gängige Anwendungen ungeeignet machen.

Chargenverarbeitung vs. kontinuierlicher Durchfluss

Glockenkammeröfen sind von Natur aus Chargenverarbeitungssysteme. Eine einzelne Charge muss geladen, versiegelt, verarbeitet, abgekühlt und entladen werden, bevor die nächste beginnen kann.

Dies führt zu einem erheblich geringeren Durchsatz im Vergleich zu kontinuierlichen Bandöfen, die in der Massenproduktion eingesetzt werden.

Kosten und Komplexität

Die Systeme, die zur Erzeugung und Aufrechterhaltung eines hochwertigen Vakuums erforderlich sind – einschließlich robuster Vakuumpumpen, komplexer Dichtungen und präziser Gasflussregler – erhöhen die Kosten und die Komplexität des Ofens erheblich.

Die Wartung der Dichtungen und des Vakuumsystems ist kritisch und anspruchsvoller als bei einem einfachen atmosphärischen Ofen.

Beschränkungen der Teilgröße

Die physische Größe der Glocke und des Herdes begrenzt streng die Abmessungen des Werkstücks. Obwohl die Designs variieren, werden sie im Allgemeinen nicht für sehr große oder unregelmäßig geformte Komponenten verwendet, die leichter in größeren Schöpf- oder Muffelöfen verarbeitet werden können.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob ein Glockenkammerofen für Sie geeignet ist, erfordert die Bewertung Ihrer Prozessprioritäten.

- Wenn Ihr Hauptaugenmerk auf hartlöten in Luftfahrtqualität oder dem Tempern medizinischer Implantate liegt: Die Fähigkeit des Ofens, Oxidation zu verhindern und eine makellose Oberfläche zu gewährleisten, ist nicht verhandelbar und entscheidend für die Zuverlässigkeit der Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Stahlrohlingen in großen Mengen liegt: Ein kostengünstigerer kontinuierlicher Ofen oder ein Ofen für große Chargen unter atmosphärischen Bedingungen ist die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher elektronischer Komponenten oder fortschrittlicher Keramiken liegt: Das sanfte, statische Laden und die präzise Atmosphärenkontrolle rechtfertigen den geringeren Durchsatz.

Letztendlich ist die Wahl eines Glockenkammerofens eine strategische Entscheidung, bei der die Reinheit des Materials und die Oberflächenintegrität über alle anderen Faktoren gestellt werden.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Ideal für |

|---|---|---|

| Abgedichtete Kammerkonstruktion | Ermöglicht Hochvakuum oder Inertgasatmosphäre, verhindert Kontamination | Luft- und Raumfahrt-Hartlöten, medizinische Implantate |

| Doppelwandige Konstruktion | Schützt Dichtungen durch Kühlung und erhält die Integrität bei hohen Temperaturen | Empfindliche elektronische Komponenten |

| Vertikales Laden | Beseitigt Stöße und Vibrationen, sicher für zerbrechliche Teile | Fortschrittliche Keramiken, sensible Baugruppen |

| Chargenverarbeitung | Gewährleistet präzise Kontrolle für jede Ladung, wenn auch geringerer Durchsatz | Anwendungen, die hohe Reinheit über Geschwindigkeit erfordern |

Steigern Sie die Fähigkeiten Ihres Labors mit KINTEKs fortschrittlichen Hochtemperaturlösungen! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung beliefern wir diverse Laboratorien mit Glockenkammeröfen und anderen Systemen wie Muffelöfen, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die ultrareine Verarbeitung präzise erfüllen. Sind Sie bereit, überlegene Materialreinheit und Oberflächenintegrität zu erreichen? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung