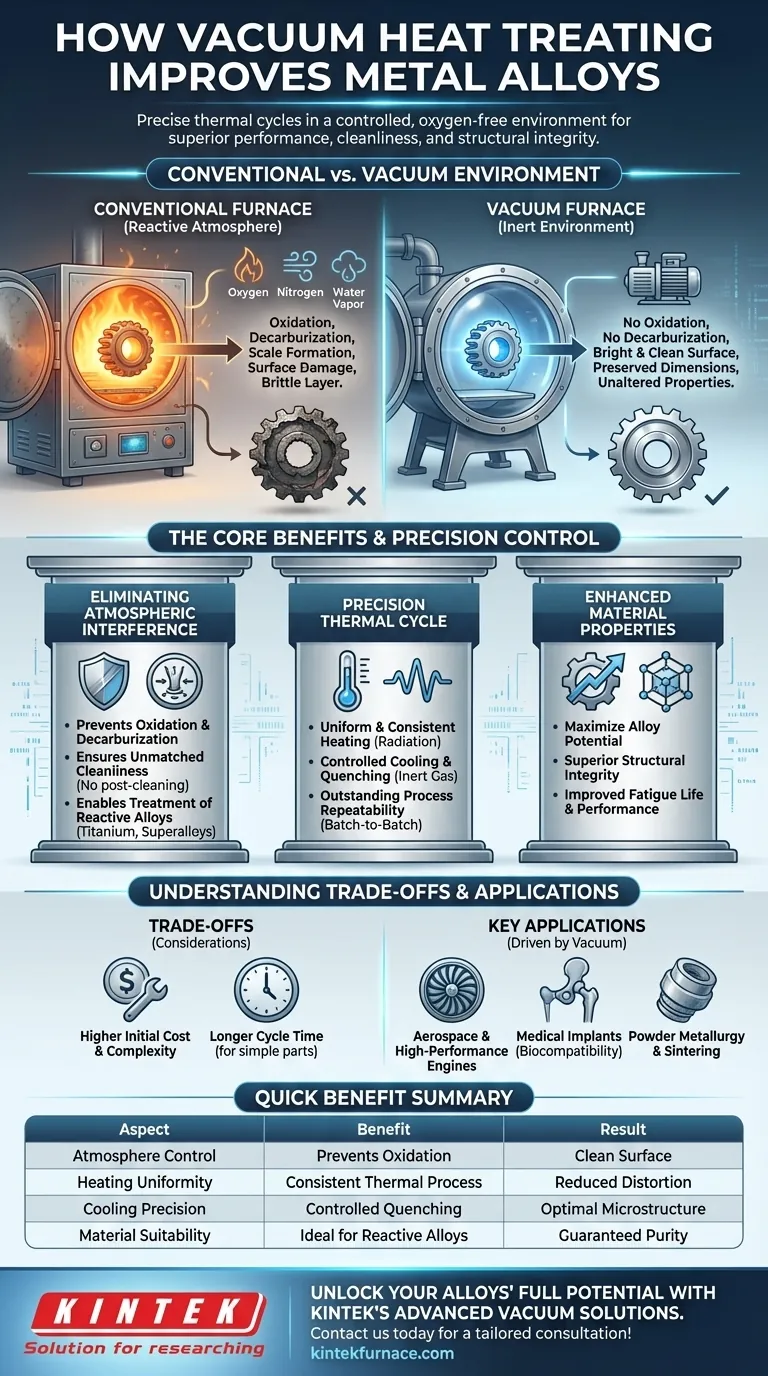

Im Kern verbessert ein Vakuum-Wärmebehandlungsofen Metalllegierungen, indem er einen präzisen thermischen Zyklus in einer kontrollierten, sauerstofffreien Umgebung ausführt. Dieser Prozess verhindert unerwünschte chemische Reaktionen wie Oxidation, gewährleistet eine außergewöhnlich gleichmäßige Erwärmung und Abkühlung und ermöglicht die Herstellung von Bauteilen mit überlegener Reinheit, struktureller Integrität und Leistungsmerkmalen.

Während herkömmliche Öfen Metalle in Gegenwart reaktiver atmosphärischer Gase behandeln, eliminiert ein Vakuumofen diese Variable vollständig. Diese grundlegende Verlagerung von einer reaktiven zu einer inerten Umgebung ermöglicht es, Hochleistungslegierungen bis zu ihrem maximalen theoretischen Potenzial zu verarbeiten und Eigenschaften zu erzielen, die mit anderen Methoden unerreichbar sind.

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Der Hauptvorteil eines Vakuumofens ist die Entfernung der Atmosphäre, die normalerweise voller reaktiver Gase wie Sauerstoff, Stickstoff und Wasserdampf ist. Dies schafft eine chemisch saubere Grundlage für die thermische Verarbeitung.

Vermeidung von Oxidation und Entkohlung

Bei hohen Temperaturen reagiert Sauerstoff aggressiv mit den meisten Metallen und bildet eine spröde, abblätternde Schicht, die als Oxidschicht bekannt ist. Dies beschädigt die Oberflächengüte und kann die Abmessungen eines Präzisionsteils verändern.

Ähnlich kann Kohlenstoff durch einen Prozess namens Entkohlung von der Oberfläche von Stahllegierungen entfernt werden, was das Material weicher macht und seine Ermüdungslebensdauer reduziert. Eine Vakuumumgebung verhindert beide dieser schädlichen Reaktionen vollständig.

Gewährleistung unübertroffener Sauberkeit

Da Oxidation verhindert wird, kommen Teile aus einem Vakuumofen mit einer glänzenden, sauberen und zunderfreien Oberfläche. Dies macht oft nachbehandelnde Reinigungsvorgänge wie Sandstrahlen oder Beizen überflüssig, spart Zeit und Ressourcen und bewahrt gleichzeitig die makellose Oberfläche des Bauteils.

Ermöglichung der Behandlung reaktiver Legierungen

Bestimmte Materialien sind extrem empfindlich gegenüber atmosphärischer Verunreinigung. Titan, Superlegierungen und spezifische Nickellegierungen reagieren bei erhöhten Temperaturen leicht mit Sauerstoff und Stickstoff und beeinträchtigen ihre mechanischen Eigenschaften. Eine Vakuumbehandlung ist die einzig praktikable Methode, diese Materialien ohne Verunreinigung zu verarbeiten.

Präzise Steuerung des gesamten thermischen Zyklus

Neben der Bereitstellung einer sauberen Umgebung bieten Vakuumöfen eine beispiellose Kontrolle über jede Phase des Wärmebehandlungsprozesses.

Gleichmäßige und konsistente Erwärmung

Vakuumöfen nutzen Strahlung als primäre Wärmeübertragungsart, was eine extrem gleichmäßige Erwärmung über das gesamte Werkstück gewährleistet, selbst bei komplexen Geometrien. Diese Konsistenz verhindert thermische Spannungen, minimiert Verzug und stellt sicher, dass die gewünschten metallurgischen Eigenschaften gleichmäßig im gesamten Bauteil erreicht werden.

Kontrollierte Abkühlung und Abschrecken

Nach dem Erwärmen erfordert das Fixieren der gewünschten Mikrostruktur oft eine schnelle Abkühlung oder ein Abschrecken. Vakuumöfen können diesen Schritt mit hoher Präzision durchführen, indem sie die Kammer mit einem hochdruckinertgas wie Argon oder Stickstoff befüllen. Dies ermöglicht eine schnelle, aber hochkontrollierte Abkühlung ohne die Verzugsrisiken, die mit dem Flüssigkeitsabschrecken verbunden sind.

Prozesswiederholbarkeit

Die Kombination aus kontrollierter Atmosphäre und digitaler Temperaturregelung führt zu herausragender Prozessstabilität und Wiederholbarkeit. Für kritische Anwendungen in der Luft- und Raumfahrt oder Medizin ist die Fähigkeit, identische Teile Charge für Charge zu produzieren, unverzichtbar, und Vakuumöfen zeichnen sich hierin aus.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Kosten und Komplexität

Vakuumöfen stellen im Vergleich zu herkömmlichen Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Sie erfordern auch komplexere Betriebsverfahren und Wartung, einschließlich der Verwaltung von Vakuumpumpen und der Sicherstellung der Kammerintegrität.

Zykluszeit

Die Notwendigkeit, die Kammer auf das erforderliche Vakuumniveau abzupumpen, verlängert die Startzeit jedes Zyklus. Bei der Großserienfertigung einfacher Teile kann dies die gesamte Zykluszeit länger machen als in einem kontinuierlichen Atmosphärenofen.

Es ist nicht immer notwendig

Für einfache, kohlenstoffarme Stahlteile, bei denen eine dünne Oxidschicht akzeptabel ist oder leicht entfernt werden kann, rechtfertigen die Vorteile einer Vakuumbehandlung möglicherweise nicht die zusätzlichen Kosten und die Komplexität. Standard-Atmosphärenöfen sind oft für diese weniger anspruchsvollen Anwendungen ausreichend.

Schlüsselanwendungen, die durch Vakuumprozesse ermöglicht werden

Die einzigartigen Fähigkeiten von Vakuumöfen machen sie unverzichtbar für die Herstellung der fortschrittlichsten Komponenten in der modernen Industrie.

Luft- und Raumfahrt und Hochleistungsmotoren

Die Verarbeitung von Superlegierungen und Titanlegierungen für Turbinenschaufeln, Motorkomponenten und strukturelle Flugzeugteile basiert auf Vakuumöfen. Der Prozess garantiert die Reinheit und strukturelle Integrität, die erforderlich ist, um extremen Temperaturen und Belastungen standzuhalten.

Medizinische Implantate

Materialien, die für medizinische Implantate verwendet werden, wie Titan- und Kobalt-Chrom-Legierungen, müssen biokompatibel und frei von jeglichen Oberflächenverunreinigungen sein. Die Vakuum-Wärmebehandlung liefert die erforderliche Sauberkeit und optimale mechanische Eigenschaften für Geräte wie Hüft- und Knieprothesen.

Pulvermetallurgie und Sintern

Vakuumsintern wird verwendet, um Metallpulver – wie Wolfram und Molybdän – zu festen, dichten Komponenten zu verschmelzen. Das Vakuum sorgt für eine gleichmäßige Kornstruktur und verhindert Verunreinigungen, wodurch Hartmetalle entstehen, die in militärischen, Forschungs- und Hightech-Industrieanwendungen eingesetzt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen thermischen Prozesses hängt ausschließlich von Ihrem Material, Ihren Leistungsanforderungen und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Reinheit liegt: Für kritische Anwendungen in der Luft- und Raumfahrt, Medizin oder Nuklearindustrie mit reaktiven Legierungen ist eine Vakuumbehandlung unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf hochlegierten oder Werkzeugstählen liegt: Vakuum liefert überlegene Ergebnisse, indem es Entkohlung verhindert und maximale Härte und Lebensdauer der Komponenten gewährleistet.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, niedriglegierten Komponenten liegt: Wo eine geringfügige Oberflächenoxidation akzeptabel ist, ist die traditionelle atmosphärische Behandlung oft die wirtschaftlichere Wahl.

Letztendlich ist die Entscheidung für eine Vakuum-Wärmebehandlung eine Entscheidung, die metallurgische Perfektion über die Prozessvereinfachung stellt.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Atmosphärenkontrolle | Verhindert Oxidation und Entkohlung für saubere, zunderfreie Oberflächen |

| Heizgleichmäßigkeit | Gewährleistet eine gleichmäßige thermische Verarbeitung, reduziert Verzug und Spannungen |

| Kühlpräzision | Ermöglicht kontrolliertes Abschrecken mit Inertgasen für eine optimale Mikrostruktur |

| Materialeignung | Ideal für reaktive Legierungen wie Titan und Superlegierungen, um Reinheit zu gewährleisten |

| Prozesswiederholbarkeit | Liefert zuverlässige Ergebnisse für kritische Anwendungen in der Chargenproduktion |

Entfalten Sie das volle Potenzial Ihrer Metalllegierungen mit den fortschrittlichen Vakuum-Wärmebehandlungslösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturofenoptionen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Leistung, Reinheit und Effizienz. Bereit, Ihre Prozesse zu optimieren? Kontaktieren Sie uns noch heute für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit