Im Kern ist das Vakuumsintern ein Hochtemperatur-Fertigungsverfahren, bei dem pulverförmige Materialien zu einem festen, dichten Gegenstand verschmolzen werden, ohne sie zu schmelzen. Dies wird erreicht, indem das Material in einer Vakuumkammer erhitzt wird, wodurch Luft und andere Gase entfernt werden. Die Abwesenheit einer Atmosphäre ist entscheidend, da sie Oxidation und Kontamination verhindert, was zu einem Endteil mit überlegener Festigkeit, Reinheit und Gleichmäßigkeit führt.

Der grundlegende Vorteil des Vakuumsinterns ist nicht nur die Hitze, sondern das Vakuum selbst. Durch die Entfernung reaktiver Gase wie Sauerstoff ermöglicht dieser Prozess das Verbinden von Hochleistungsmaterialien und reaktiven Materialien, die in einer normalen Atmosphäre nicht effektiv verarbeitet werden könnten.

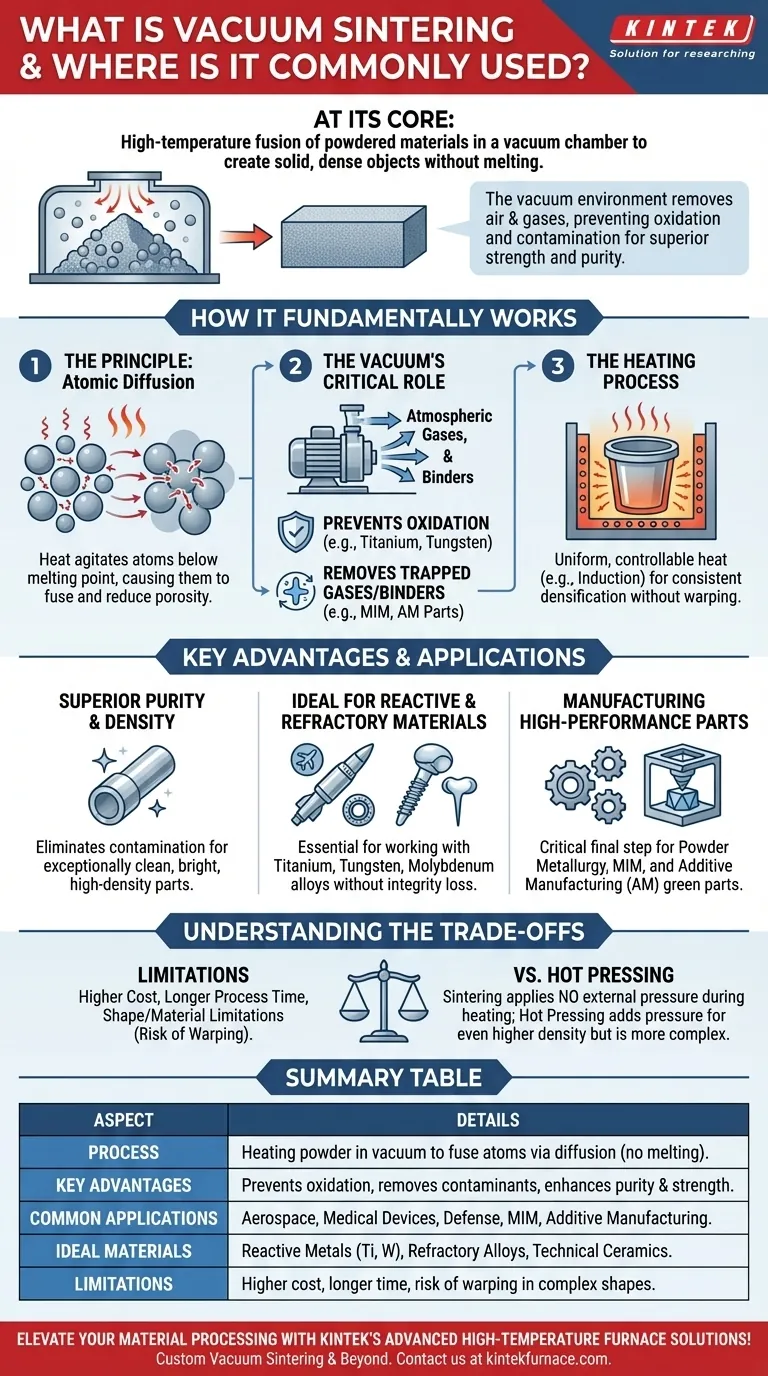

Wie das Vakuumsintern im Grunde funktioniert

Um seine Anwendungen zu verstehen, müssen Sie zunächst die Prinzipien verstehen, die dieses Verfahren einzigartig machen. Es ist eine Kombination aus Physik und Materialwissenschaft, die unter sehr spezifischen Bedingungen abläuft.

Das Prinzip des Sinterns

Sintern ist nicht Schmelzen. Stattdessen beruht es auf einem Phänomen, das als atomare Diffusion bekannt ist. Wenn ein verdichtetes Pulver auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird, werden seine Atome stark angeregt.

Diese Energie ermöglicht es den Atomen, über die Grenzen zwischen den einzelnen Pulverpartikeln zu wandern, wodurch die Partikel miteinander verschmelzen. Diese Fusion reduziert den leeren Raum (Porosität) zwischen den Partikeln und führt zu einem festen, verdichteten Teil.

Die entscheidende Rolle des Vakuums

Die VakUum-Umgebung ist der entscheidende Unterschied. Das Entfernen der Atmosphäre aus dem Ofen erfüllt zwei wesentliche Ziele.

Erstens verhindert es Oxidation und Kontamination. Viele fortschrittliche Materialien, insbesondere reaktive Metalle wie Titan oder hitzebeständige Metalle wie Wolfram, bilden sofort Oxide, wenn sie in Gegenwart von Sauerstoff erhitzt werden. Diese Oxidschichten behindern die korrekte Bindung und erzeugen Schwachstellen im Endmaterial.

Zweitens entfernt es eingeschlossene Gase und Bindemittel. Teile, die gesintert werden sollen, insbesondere solche aus Metallpulverspritzguss (MIM) oder 3D-Druck, enthalten oft Bindemittel. Das Vakuum hilft, diese flüchtigen Verbindungen aus dem Teil zu ziehen, bevor die eigentliche Sinterphase beginnt, was ein reines Endprodukt gewährleistet.

Der Heizprozess

Vakuum-Sinteröfen verwenden fortschrittliche Heizmethoden, wie z. B. mittelfrequente Induktion, um eine saubere, steuerbare Wärme zu erzeugen.

Das Pulverteil, oft in einem Tiegel aus Graphit oder Wolfram gehalten, wird durch Wärmestrahlung gleichmäßig erhitzt. Diese präzise Temperaturkontrolle ist entscheidend, um eine gleichmäßige Verdichtung zu erreichen, ohne dass sich das Teil verzieht, einsinkt oder schmilzt.

Wichtige Vorteile und Anwendungen

Die einzigartigen Eigenschaften des Vakuumsinterprozesses machen ihn für mehrere High-Tech-Branchen und fortschrittliche Fertigungsmethoden unverzichtbar.

Überlegene Materialreinheit und Dichte

Da die atmosphärische Kontamination eliminiert wird, erzeugt das Vakuumsintern außergewöhnlich saubere und helle Teile. Diese Reinheit, kombiniert mit der Reduzierung der Porosität, führt zu Komponenten mit hoher Dichte und ausgezeichneten mechanischen Eigenschaften.

Ideal für reaktive und hitzebeständige Materialien

Dies ist wohl die wichtigste Anwendung. Materialien wie Wolfram, Molybdän und Titanlegierungen sind für Luft- und Raumfahrt-, Medizin- und Verteidigungsanwendungen von entscheidender Bedeutung, aber extrem schwierig zu bearbeiten.

Das Vakuumsintern ist eine der wenigen praktikablen Methoden, um diese Materialien ohne Beeinträchtigung ihrer Integrität zu festen Formen zu verdichten.

Herstellung von Hochleistungsteilen

Dieser Prozess ist ein entscheidender letzter Schritt für mehrere moderne Fertigungstechnologien.

Er wird verwendet, um die zerbrechlichen „Grünlinge“ aus der Pulvermetallurgie, dem Metallspritzguss (MIM) und der Additiven Fertigung (AM) in vollständig dichte, funktionale Komponenten umzuwandeln. Dies resultiert in nahtlosen, fugenlosen Teilen, die nahezu ihrer Endform entsprechen, wodurch Abfall minimiert wird.

Die Abwägungen verstehen

Obwohl es leistungsstark ist, ist das Vakuumsintern keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner Einschränkungen.

Prozesszeit und Kosten

Vakuumöfen sind anspruchsvolle und teure Geräte. Der Prozess selbst kann langwierig sein, da er das Evakuieren, das Durchführen eines sorgfältig kontrollierten Heiz- und Kühlzyklus und das Wiederauffüllen der Kammer umfasst. Dies macht es kostspieliger und zeitaufwendiger als herkömmliches atmosphärisches Sintern.

Material- und Formbeschränkungen

Der Prozess erfordert eine präzise Kontrolle der Temperaturrampen und Haltezeiten, um thermische Spannungen und Verformungen zu verhindern. Sehr komplexe oder empfindliche Geometrien können zum Einsinken oder Verziehen neigen, wenn der Sinterzyklus und die Teileunterstützung nicht perfekt ausgelegt sind.

Sintern im Vergleich zum Warmpressen

Es ist wichtig, das Vakuumsintern vom Vakuum-Heißpressen zu unterscheiden. Obwohl beides im Vakuum stattfindet, übt das Heißpressen während des Erhitzens eine externe mechanische Kraft aus. Dies kann noch höhere Dichten erzielen, ist aber typischerweise auf einfachere Formen beschränkt und kann noch komplexer und teurer sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig von Ihren Material- und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung mit reaktiven Metallen liegt (z. B. Titan, hitzebeständige Legierungen): Das Vakuumsintern ist oft die einzig praktikable Wahl, um Kontamination zu verhindern und die inhärenten Eigenschaften des Materials zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Reinheit bei technischen Keramiken oder Pulvermetallen liegt: Die VakUum-Umgebung ist entscheidend für die Entfernung von Verunreinigungen und Bindemitteln, was zu einem überlegenen, hochdichten Endprodukt führt.

- Wenn Ihr Hauptaugenmerk auf der Fertigstellung von Teilen aus additiver Fertigung oder MIM liegt: Das Vakuumsintern ist die Industriestandardmethode zur Verdichtung des Pulvermaterials zu einer starken, funktionalen Komponente.

Letztendlich ist die Entscheidung für das Vakuumsintern eine Entscheidung, die die Materialintegrität und Leistung über alles andere stellt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Erhitzen von Pulvermaterialien in einem Vakuum, um Atome durch Diffusion ohne Schmelzen zu verschmelzen. |

| Hauptvorteile | Verhindert Oxidation, entfernt Verunreinigungen, verbessert Reinheit, Festigkeit und Dichte. |

| Häufige Anwendungen | Luft- und Raumfahrt, medizinische Geräte, Verteidigung, Pulvermetallurgie, MIM und additive Fertigung. |

| Ideale Materialien | Reaktive Metalle (z. B. Titan, Wolfram), hitzebeständige Legierungen und technische Keramiken. |

| Einschränkungen | Höhere Kosten, längere Prozesszeiten, Risiko des Verzugs bei komplexen Formen. |

Steigern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch Nutzung hervorragender F&E- und hausinterner Fertigung bieten wir vielfältige Labore mit zuverlässigen Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur Tiefanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für das Vakuumsintern und darüber hinaus präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit