Kurz gesagt, das Vakuumlöten ist hervorragend geeignet, um eine Vielzahl von Materialien zu verbinden, insbesondere ungleiche Metalle und Metall-Keramik-Kombinationen. Es wird häufig für Hochleistungslegierungen wie Edelstahl, Nickellegierungen, Titan und Kupfer verwendet, um starke, saubere Verbindungen zu schaffen, die mit anderen Methoden oft unmöglich zu erzielen sind.

Der wahre Vorteil des Vakuumlötens ist nicht nur die Liste der Materialien, die es verbinden kann, sondern seine Fähigkeit, außergewöhnlich reine, flussmittelfreie Verbindungen zwischen anspruchsvollen und unterschiedlichen Materialien herzustellen. Das Verfahren wird gewählt, wenn die Integrität und Leistung der Verbindung nicht verhandelbar sind.

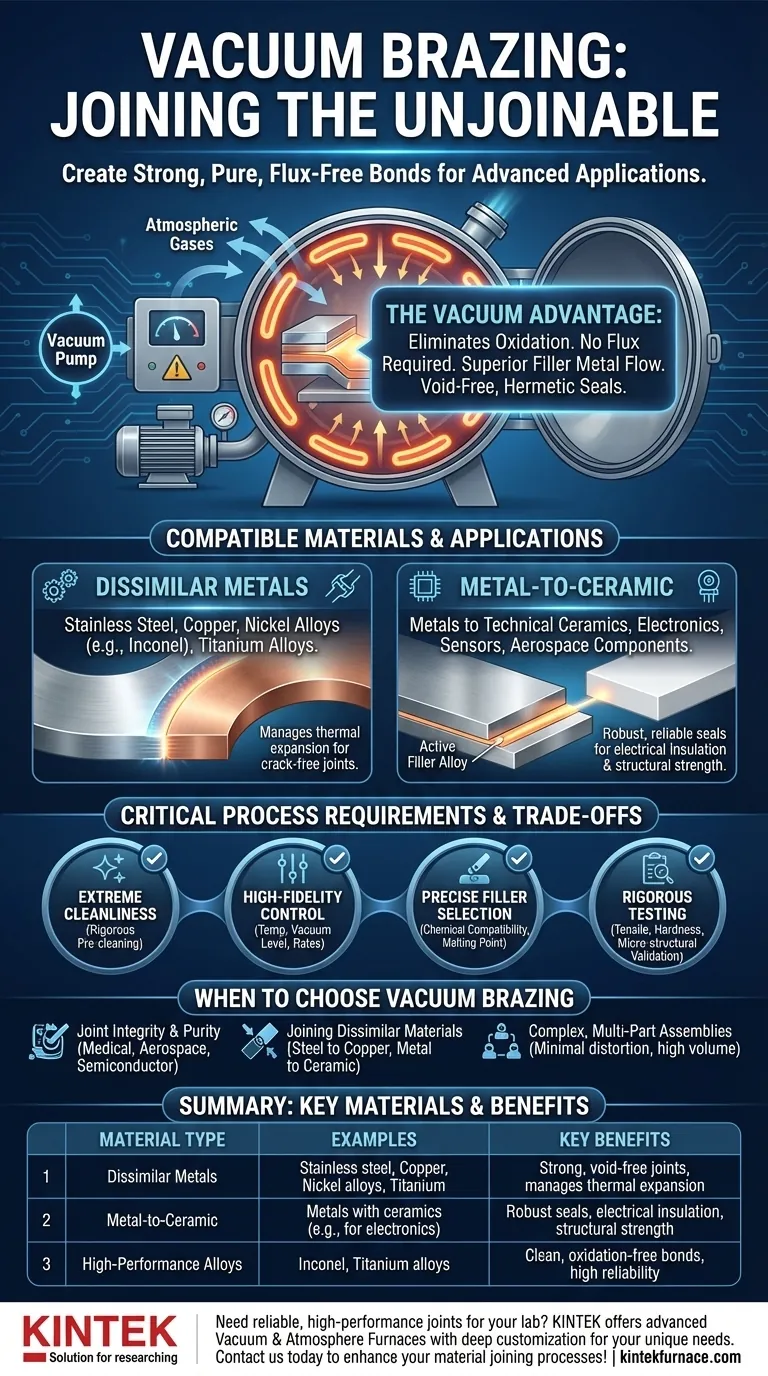

Warum eine Vakuumumgebung entscheidend ist

Das „Vakuum“ beim Vakuumlöten ist der Schlüssel zu seinen einzigartigen Fähigkeiten. Durch das Entfernen atmosphärischer Gase aus einem versiegelten Ofen verändert das Verfahren grundlegend, wie Materialien verbunden werden können.

Eliminierung von Oxidation ohne Flussmittel

Beim traditionellen Löten ist ein chemisches Mittel namens Flussmittel erforderlich, um die Oberflächen zu reinigen und Oxidation beim Erhitzen zu verhindern. Eine Vakuumumgebung macht dies überflüssig.

Da praktisch kein Sauerstoff vorhanden ist, können sich keine Oxide auf den Metalloberflächen bilden, wodurch sichergestellt wird, dass diese perfekt sauber bleiben, damit das Lötfüllmaterial haften kann.

Verbesserung des Flusses des Füllmaterials

Da die Oberflächen des Grundmaterials atomar sauber sind, kann das geschmolzene Füllmaterial durch Kapillarwirkung reibungslos und vollständig in die Verbindung fließen.

Dies führt zu einer porenfreien, außergewöhnlich starken und hermetisch abgedichteten Verbindung, die die gesamte Fügefläche abdeckt.

Ein genauerer Blick auf kompatible Materialien

Die Vielseitigkeit des Vakuumlötens ergibt sich aus seiner Fähigkeit, Materialien mit unterschiedlichen chemischen und physikalischen Eigenschaften zu verarbeiten.

Verbinden ungleicher Metalle

Das Verfahren ist eine erstklassige Lösung zum Verbinden von Metallen, die schwer oder unmöglich miteinander zu verschweißen sind. Gängige Kombinationen sind:

- Edelstahl

- Kupfer

- Nickelbasislegierungen (z.B. Inconel)

- Titanlegierungen

Die kontrollierten Heiz- und Kühlzyklen in einem Vakuumofen helfen, die unterschiedlichen Wärmeausdehnungskoeffizienten dieser Metalle zu steuern, wodurch Spannungen reduziert und Risse verhindert werden.

Integration von Metallen und Keramiken

Eine der leistungsfähigsten Anwendungen des Vakuumlötens ist das Verbinden von Metallen mit Keramiken. Dies ist entscheidend für die Herstellung von Bauteilen, die sowohl elektrische Isolation als auch strukturelle Festigkeit erfordern.

Mit der sorgfältigen Auswahl einer aktiven Lotlegierung kann sich das Lotmaterial chemisch an die Keramikoberfläche binden, wodurch eine robuste, zuverlässige Dichtung entsteht, die in Elektronik, Sensoren und Luft- und Raumfahrtkomponenten verwendet wird.

Verständnis der Kompromisse und Anforderungen

Obwohl leistungsstark, ist das Vakuumlöten ein präziser und anspruchsvoller Prozess. Der Erfolg hängt nicht nur von der Wahl der richtigen Materialien ab, sondern von der Kontrolle der gesamten Umgebung.

Die Notwendigkeit extremer Sauberkeit

Der Prozess ist äußerst empfindlich gegenüber Verunreinigungen. Öle, Schmutz oder andere Rückstände auf den Teilen verdampfen im Vakuum und können die Lötstelle ruinieren.

Deshalb sind rigorose Vorreinigung der Teile und Montage in einer kontrollierten, sauberen Umgebung absolute Voraussetzungen für ein erfolgreiches Ergebnis.

Hochpräzise Prozesskontrolle

Der Erfolg hängt von hochwertiger Ausrüstung ab. Ein Hochvakuumofen ist erforderlich, um die notwendige Reinheit zu erreichen, und Prozessvariablen wie Temperatur, Heiz-/Kühlraten und Vakuumpegel müssen präzise gesteuert werden.

Sorgfältige Auswahl des Füllmaterials

Das Füllmaterial ist keine Einheitslösung. Es muss chemisch mit beiden Grundmaterialien kompatibel sein und einen Schmelzpunkt aufweisen, der für die Anwendung geeignet ist, ohne die zu verbindenden Teile zu beschädigen.

Die Bedeutung rigoroser Tests

Angesichts der kritischen Anwendungen, in denen Vakuumlöten eingesetzt wird, müssen fertige Baugruppen validiert werden. Einrichtungen für Zugfestigkeitsprüfungen, Härteprüfungen und mikrostrukturelle Analysen sind unerlässlich, um die Integrität und Festigkeit jeder Verbindung zu überprüfen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Vakuumlötens hängt ausschließlich von den technischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Integrität und Reinheit der Verbindung liegt: Dieses Verfahren ist unübertroffen bei der Herstellung flussmittelfreier, starker Verbindungen und ist daher unerlässlich für medizinische, luft- und raumfahrttechnische sowie Halbleiteranwendungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien liegt (z.B. Stahl mit Kupfer oder Metall mit Keramik): Vakuumlöten ist eine der zuverlässigsten Methoden, um eine robuste Verbindung zwischen Materialien herzustellen, die nicht geschweißt werden können.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer, mehrteiliger Baugruppen liegt: Das Verfahren ermöglicht die gleichzeitige Verbindung von Dutzenden oder sogar Hunderten von Verbindungen in einem einzigen Ofenzyklus, wodurch eine saubere, fertige Baugruppe mit minimaler Verformung entsteht.

Letztendlich ist die Wahl des Vakuumlötens eine Entscheidung, die die Endleistung und Zuverlässigkeit der Komponente über die Prozessvereinfachung stellt.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Hauptvorteile |

|---|---|---|

| Ungleiche Metalle | Edelstahl, Kupfer, Nickellegierungen, Titan | Starke, porenfreie Verbindungen, steuert die Wärmeausdehnung |

| Metall-Keramik | Metalle mit Keramiken (z.B. für die Elektronik) | Robuste Dichtungen, elektrische Isolation, strukturelle Festigkeit |

| Hochleistungslegierungen | Inconel, Titanlegierungen | Saubere, oxidationsfreie Verbindungen, hohe Zuverlässigkeit |

Benötigen Sie zuverlässige, hochleistungsfähige Verbindungen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Vakuumlöten und darüber hinaus präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverbindungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen