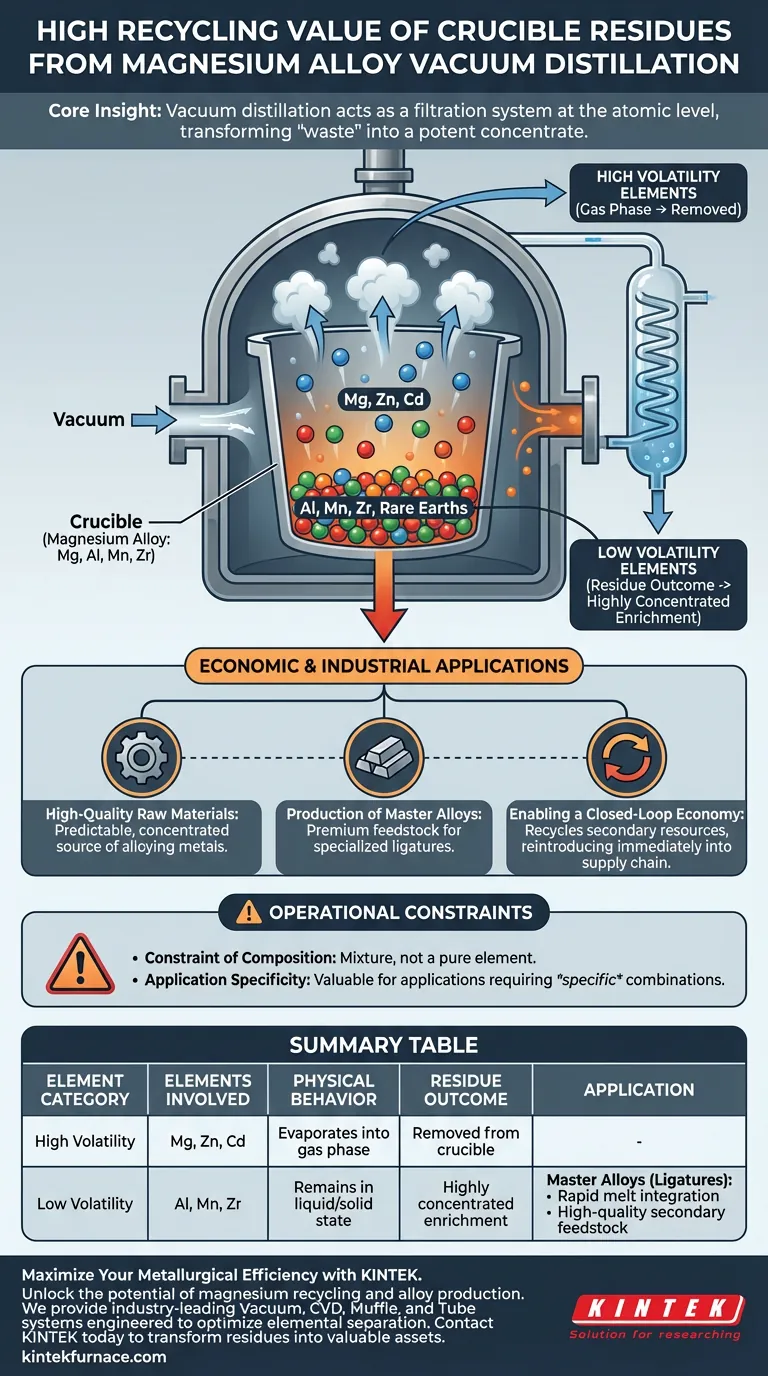

Der hohe Recyclingwert von Krückerrückständen ergibt sich aus der selektiven Konzentration von Legierungselementen mit geringer Flüchtigkeit. Wenn Magnesiumlegierungen einer Vakuumdestillation unterzogen werden, verdampft die flüchtige Magnesiummatrix, wodurch ein chemisch angereicherter Nebenprodukt zurückbleibt, der chemisch für die nachgelagerte Fertigung überlegen ist.

Kern Erkenntnis: Die Vakuumdestillation wirkt auf atomarer Ebene wie ein Filtersystem. Durch die Entfernung des Hauptmagnesiums verwandelt der Prozess den verbleibenden „Abfall“ in ein wirksames Konzentrat aus Aluminium, Mangan und Zirkonium, das als erstklassiger Rohstoff für die Herstellung von Vorlegierungen dient.

Die Mechanik der Elementtrennung

Trennung nach Flüchtigkeit

Das grundlegende Prinzip, das diesen Wert bestimmt, ist der Unterschied im Dampfdruck zwischen den Elementen.

Während der Vakuumdestillation gehen hoch flüchtige Elemente – insbesondere Magnesium, Zink und Cadmium – in die Gasphase über. Diese werden aus dem Tiegel entfernt und an anderer Stelle kondensiert.

Anreicherung des Rückstands

Während die flüchtigen Elemente verdampfen, steigt die relative Konzentration der verbleibenden Materialien drastisch an.

Elemente mit geringer Flüchtigkeit können unter diesen Verarbeitungsbedingungen dem Tiegel nicht entkommen.

Dies führt zu einem Rückstand, der stark mit Aluminium, Mangan, Zirkonium und Seltenerdmetallen angereichert ist.

Wirtschaftliche und industrielle Anwendungen

Hochwertige Rohstoffe

Der Rückstand ist keine zufällige Mischung von Schrott; er ist eine vorhersagbare, konzentrierte Quelle von Legierungsmetallen.

Da diese Elemente bereits in eine metallische Matrix integriert sind, dienen sie als hochwertige Rohstoffe.

Herstellung von Vorlegierungen

Die Hauptanwendung für diese Rückstände ist die Herstellung von spezialisierten Magnesium-basierten Vorlegierungen (auch als Ligaturen bekannt).

Vorlegierungen sind konzentrierte Mischungen, die verwendet werden, um bestimmte Elemente schneller und präziser in eine Schmelze einzubringen als die Zugabe reiner Metalle.

Ermöglichung einer Kreislaufwirtschaft

Die Nutzung dieser Rückstände erleichtert das Recycling von Sekundärressourcen.

Anstatt den Tiegelinhalt zu entsorgen oder eine komplexe chemische Extraktion zu erfordern, wird das Material sofort wieder in die Lieferkette zurückgeführt, wodurch ein geschlossenes System entsteht.

Verständnis der betrieblichen Einschränkungen

Die Einschränkung der Zusammensetzung

Es ist wichtig zu beachten, dass der Rückstand eine Mischung, kein reines Element ist.

Der Wert des Rückstands hängt von der spezifischen Kombination der zurückbleibenden Elemente ab (z. B. Al gemischt mit Mn).

Anwendungsspezifität

Da die Elemente gemischt sind, ist der Rückstand nur für Anwendungen wertvoll, die diese *spezifische* Kombination von Legierungsmitteln erfordern.

Sie können das Aluminium nicht einfach vom Mangan trennen, sobald sie sich in diesem angereicherten Rückstandszustand befinden, ohne weitere, wahrscheinlich kostspielige, Verarbeitung.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert dieser Rückstände zu maximieren, richten Sie Ihre Ziele an den Eigenschaften des Materials aus:

- Wenn Ihr Hauptaugenmerk auf Ressourceneffizienz liegt: Betrachten Sie den Vakuumdestillationsprozess nicht nur als Magnesiumreinigung, sondern als eine zweistromige Produktionsmethode, die sowohl reines Magnesium als auch wertvolle Legierungskonzentrate liefert.

- Wenn Ihr Hauptaugenmerk auf der Legierungsherstellung liegt: Nutzen Sie diese Rückstände als kostengünstigen Ersatz für neue Vorlegierungen, um Aluminium, Mangan oder Zirkonium in neue Schmelzen einzubringen.

Indem Sie Destillationsrückstände als technische Konzentrate und nicht als Abfall behandeln, erschließen Sie einen entscheidenden Weg für eine nachhaltige und kostengünstige Metallurgie.

Zusammenfassungstabelle:

| Elementkategorie | Beteiligte Elemente | Physikalisches Verhalten | Ergebnis des Rückstands |

|---|---|---|---|

| Hohe Flüchtigkeit | Magnesium, Zink, Cadmium | Verdampft in die Gasphase | Aus dem Tiegel entfernt |

| Geringe Flüchtigkeit | Aluminium, Mangan, Zirkonium | Bleibt im flüssigen/festen Zustand | Hoch konzentrierte Anreicherung |

| Anwendung | Vorlegierungen (Ligaturen) | Schnelle Schmelzintegration | Hochwertiger sekundärer Rohstoff |

Maximieren Sie Ihre metallurgische Effizienz mit KINTEK

Schöpfen Sie das volle Potenzial Ihres Magnesiumrecyclings und Ihrer Legierungsproduktion aus. Bei KINTEK bieten wir branchenführende Labor-Hochtemperaturöfen – einschließlich Vakuum-, CVD-, Muffel- und Rohrsystemen – an, die für die Optimierung der Elementtrennung und der Ressourcengewinnung entwickelt wurden.

Ob Sie reine Metalle raffinieren oder spezielle Vorlegierungen herstellen, unsere anpassbaren Lösungen werden durch fachkundige F&E unterstützt, um Ihre einzigartigen Fertigungsanforderungen zu erfüllen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittliche thermische Technologie Ihre Destillationsrückstände in wertvolle Vermögenswerte verwandeln und Ihre geschlossene Produktion optimieren kann.

Visuelle Anleitung

Referenzen

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum muss für MOF-CIGCs ein Vakuumwärmebehandlungs-Ofen verwendet werden? Verhindert Oxidation & gewährleistet perfekte Verkapselung durch Glas

- Welche Rolle spielt eine schnelle Vakuumkammer bei der Messung von Verdampfungsraten? Präzise Zeitmessung bei t=0 erreichen

- Welche Anwendungen hat ein Vakuumschmelzofen in der Forschung? Erschließen Sie die Entwicklung hochreiner Materialien

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für die 70 °C-Behandlung von synthetisiertem TF-COF? Wesentlicher Leitfaden

- Für welche Prozesse können horizontale Vakuumöfen eingesetzt werden? Entdecken Sie vielseitige thermische Anwendungen

- Was ist der Zweck eines Vakuumofens? Erzielen Sie überragende Materialqualität und Reinheit

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks? Gewährleistung einer genauen Pulvercharakterisierung und Materialintegrität

- Welche gängigen Isoliermaterialien werden in Vakuumöfen verwendet? Optimieren Sie die Heizungssteuerung für Ihr Labor