Im Forschungskontext ist ein Vakuumschmelzofen ein Eckpfeiler für die Entwicklung der nächsten Generation von Hochleistungswerkstoffen. Er wird hauptsächlich zur Reinigung von Grundmetallen und zur Entwicklung präzise konstruierter Legierungen eingesetzt, insbesondere solcher, die reaktive Metalle wie Titan und Zirkonium enthalten, die nicht in normaler Atmosphäre verarbeitet werden können.

Der wahre Wert eines Vakuumeinachofens liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen, sondern in seiner Fähigkeit, die Schmelzumgebung zu kontrollieren. Durch die Entfernung von Luft und anderen Gasen beseitigt er die größte Quelle der Kontamination und ermöglicht so die Herstellung von Materialien mit Eigenschaften, die sonst nicht erreichbar wären.

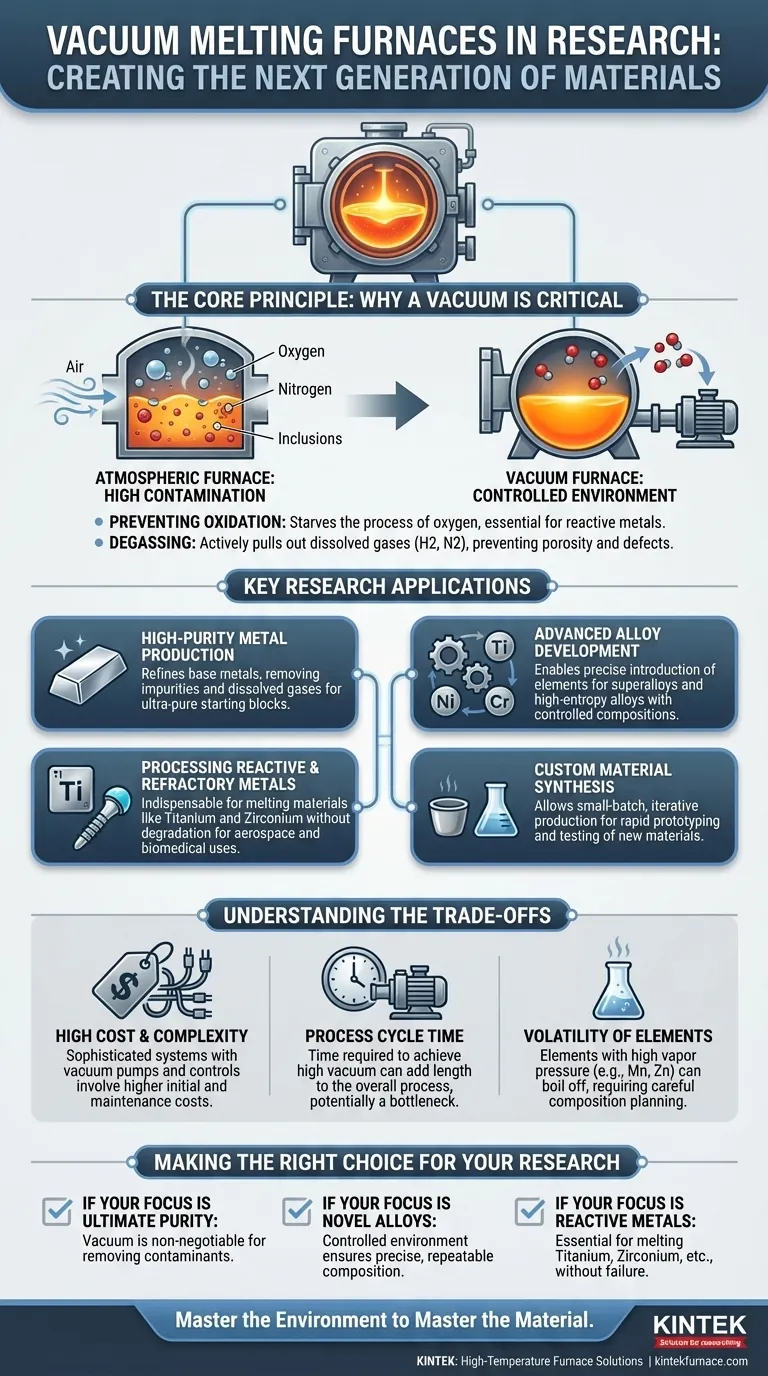

Das Kernprinzip: Warum ein Vakuum entscheidend ist

Der grundlegende Zweck der Verwendung eines Vakuums ist die Entfernung der reaktiven Gase – hauptsächlich Sauerstoff und Stickstoff –, die in der Luft vorhanden sind. Bei hohen Temperaturen reagieren diese Gase aggressiv mit dem geschmolzenen Metall und erzeugen Verunreinigungen, die seine Endgüteeigenschaften beeinträchtigen.

Verhinderung von Oxidation und Kontamination

In einem herkömmlichen Ofen oxidiert geschmolzenes Metall leicht, wodurch Einschlüsse entstehen und sich die Chemie des Materials verändert. Eine Vakuumumgebung entzieht dem Prozess den benötigten Sauerstoff und erhält so die Reinheit der Schmelze. Dies ist unerlässlich für reaktive Metalle wie Titan, die bei Schmelztemperaturen in Gegenwart von Luft buchstäblich verbrennen würden.

Entfernung gelöster Gase

Das Vakuum hat auch einen sekundären Reinigungseffekt. Es zieht gelöste Gase, wie Wasserstoff und Stickstoff, aktiv aus dem geschmolzenen Metall selbst heraus. Dieser Prozess, bekannt als Entgasung, ist entscheidend für die Verbesserung der mechanischen Integrität des Endprodukts und verhindert Defekte wie Porosität und Versprödung.

Wichtige Forschungsanwendungen

Die durch eine Vakuumumgebung ermöglichte Kontrolle eröffnet mehrere kritische Forschungsanwendungen, die für die moderne Materialwissenschaft von zentraler Bedeutung sind.

Herstellung hochreiner Metalle

Die Forschung beginnt oft mit der Herstellung eines reinen Basiswerkstoffs. Ein Vakuumofen wird verwendet, um Metalle in technischer Qualität zu verfeinern, indem sie eingeschmolzen werden, wodurch Verunreinigungen entweder verdampfen oder entfernt werden können, was zu einem ultrareinen Ausgangsblock für Experimente führt.

Entwicklung fortschrittlicher Legierungen

Mit einer reinen, kontaminationsfreien Basis können Forscher präzise Mengen anderer Elemente hinzufügen, um neuartige Legierungen zu erzeugen. Auf diese Weise werden Materialien wie hoch-entropische Legierungen und Luft- und Raumfahrt-Superlegierungen entwickelt, bei denen selbst winzige Abweichungen in der Zusammensetzung die Leistung dramatisch verändern können. Der Prozess ist wiederholbar und hochgradig kontrolliert.

Verarbeitung reaktiver und feuerfester Metalle

Materialien wie Titan, Zirkonium und Tantal haben außergewöhnlich hohe Schmelzpunkte und sind extrem reaktiv. Ein Vakuuminduktionsofen bietet sowohl die hohen Temperaturen, die zum Schmelzen erforderlich sind, als auch die inerte Umgebung, die erforderlich ist, um ihren sofortigen Abbau zu verhindern. Dies macht ihn unverzichtbar für die Forschung in den Bereichen biomedizinische Implantate, Luft- und Raumfahrtkomponenten sowie nukleare Anwendungen.

Maßgeschneiderte Materialsynthese

Da diese Öfen eine präzise Kontrolle über kleine Chargen ermöglichen, eignen sie sich perfekt für den iterativen Charakter der Forschung. Wissenschaftler können schnell kleine, kundenspezifische Scheiben oder Barren experimenteller Materialien für Tests und Analysen herstellen, ohne die Kosten eines großtechnischen Durchlaufs.

Verständnis der Kompromisse

Obwohl die Vakuumschmelztechnologie leistungsstark ist, ist sie nicht ohne Herausforderungen und Einschränkungen. Ihre Kenntnis ist entscheidend für ihren effektiven Einsatz.

Hohe Anschaffungskosten und Komplexität

Vakuumöfen sind hochentwickelte Systeme, die Vakuumpumpen, Netzteile und Steuerungsinstrumente umfassen. Ihre Anschaffungs-, Installations- und Wartungskosten sind erheblich höher als die von herkömmlichen Luftschmelzöfen.

Zykluszeit des Prozesses

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die Zeit, die benötigt wird, um die Kammer vor dem Schmelzen abzupumpen, kann die gesamte Prozesszykluszeit erheblich verlängern, was in einer Forschungsumgebung mit hohem Durchsatz zu einem Engpass führen kann.

Flüchtigkeit von Legierungselementen

Unter einem tiefen Vakuum können einige Elemente mit hohem Dampfdruck (wie Mangan oder Zink) aus dem geschmolzenen Bad „abkochen“. Forscher müssen diesen potenziellen Verlust berücksichtigen, um sicherzustellen, dass die endgültige Legierungszusammensetzung dem beabsichtigten Design entspricht.

Die richtige Wahl für Ihr Forschungsziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den spezifischen Anforderungen des Materials bestimmt werden, das Sie herstellen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit liegt: Ein Vakuumofen ist unverzichtbar, um atmosphärische Verunreinigungen und gelöste Gase aus Ihrem Basis-Metall zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Legierungen liegt: Die kontrollierte, wiederholbare Umgebung ist unerlässlich, um sicherzustellen, dass Ihre endgültige Zusammensetzung präzise und frei von unerwünschten Variablen ist.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit reaktiven Metallen liegt: Eine Vakuum- oder Inertgasumgebung ist der einzige Weg, um Materialien wie Titan, Zirkonium oder Niob erfolgreich zu schmelzen, ohne dass es zu einem katastrophalen Versagen kommt.

Letztendlich ist die Beherrschung der Umgebung der erste Schritt zur Beherrschung des Materials selbst.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Herstellung hochreiner Metalle | Entfernt Verunreinigungen und gelöste Gase für ultrareine Materialien |

| Entwicklung fortschrittlicher Legierungen | Ermöglicht präzise Zusammensetzungskontrolle für neuartige Legierungen wie Superlegierungen |

| Verarbeitung reaktiver Metalle | Verhindert Oxidation bei Metallen wie Titan für Luft- und Raumfahrt- und biomedizinische Anwendungen |

| Maßgeschneiderte Materialsynthese | Ermöglicht die Produktion kleiner Chargen für iterative Forschung und Tests |

Bereit, Ihre Materialforschung mit Präzision voranzutreiben? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich Vakuumschmelzöfen, die für vielfältige Labore entwickelt wurden. Durch die Nutzung hervorragender F&E- und Eigenfertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit starker Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschungsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen