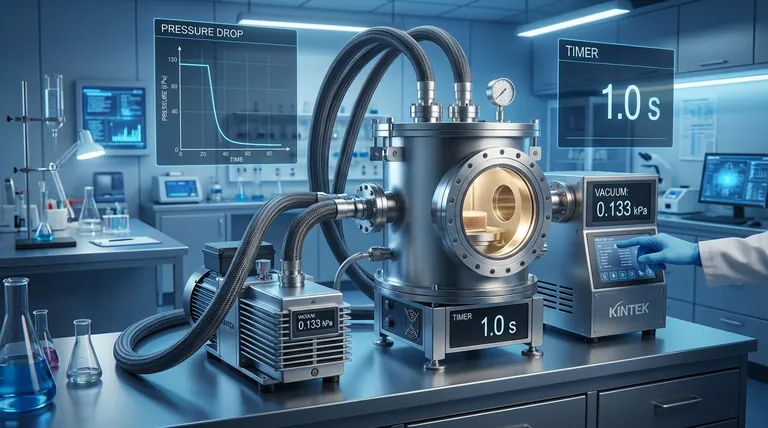

Eine schnelle Vakuumkammer dient als Präzisionssynchronisationswerkzeug. Durch die Reduzierung des Umgebungsdrucks von atmosphärischen Werten auf einen Niederdruckzustand (z. B. 0,133 kPa) in etwa einer Sekunde werden variable Verzögerungszeiten, die mit einer Standard-Druckentlastung verbunden sind, eliminiert. Diese nahezu augenblickliche Verschiebung ist entscheidend für die Festlegung eines exakten Startpunkts ($t=0$), um die Reaktionskinetik flüchtiger Elemente genau zu messen.

Die genaue Messung der anfänglichen Verdampfungsraten hängt von der Definition einer präzisen Startzeit ab. Die schnelle Vakuumkammer minimiert die Druckentlastungszeit, um sicherzustellen, dass die Datenerfassung genau dann beginnt, wenn die angestrebten Vakuumbedingungen erreicht sind.

Die Herausforderung der Flüchtigkeitsmessung

Das Problem der langsamen Druckentlastung

In Standard-Vakuumsystemen ist das Erreichen des angestrebten Drucks oft ein allmählicher Prozess. Bei hochflüchtigen Elementen kann während dieser "Pump-Down"-Phase, bevor das angestrebte Vakuum erreicht ist, eine erhebliche Verdampfung auftreten. Diese unkontrollierte Verdampfung schafft einen Datenschatten, der es schwierig macht, zu quantifizieren, wie viel Material verloren geht, bevor die offizielle Messung beginnt.

Definition der Reaktionsstartzeit ($t=0$)

Um eine genaue Rate zu berechnen, müssen Sie genau wissen, wann die Reaktionsumgebung eingerichtet wurde. Wenn der Druck langsam abfällt, wird der "Start" zu einem verschwommenen Fenster statt zu einem bestimmten Moment. Eine schnelle Vakuumkammer löst dieses Problem, indem sie dieses Übergangsfenster in einen vernachlässigbaren Zeitraum komprimiert.

Mechanik der schnellen Kammer

Erreichen eines nahezu augenblicklichen Vakuums

Das bestimmende Merkmal dieser Kammer ist ihre Dekompressionsgeschwindigkeit. Sie ist in der Lage, den Druck von atmosphärischen Werten auf 0,133 kPa in etwa einer Sekunde zu senken. Diese Geschwindigkeit macht die Übergangszeit für die Gesamtdauer des Experiments praktisch irrelevant.

Integration pneumatischer Steuerung

Das Erreichen dieser Geschwindigkeit erfordert eine präzise mechanische Betätigung. Das System stützt sich auf pneumatische Ventile zur Steuerung der Reaktionsumgebung. Diese Ventile ermöglichen das schnelle Öffnen und Abdichten, das für den plötzlichen Druckabfall ohne mechanisches Versagen erforderlich ist.

Betriebsvoraussetzungen

Anforderungen an die Systemintegration

Eine schnelle Vakuumkammer ist kein eigenständiges passives Gefäß; sie fungiert als integrierter Bestandteil eines Reaktionssystems. Sie erfordert eine synchronisierte Steuerungsschleife mit pneumatischen Ventilen zur Bewältigung des Dekompressionsstoßes. Ohne diese spezielle Integration kann das 1-Sekunden-Dekompressionsziel nicht konsistent oder sicher erreicht werden.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihres experimentellen Aufbaus für flüchtige Elemente Ihre spezifischen analytischen Bedürfnisse:

- Wenn Ihr Hauptaugenmerk auf der Berechnung der Anfangsgeschwindigkeit liegt: Sie müssen eine schnelle Vakuumkammer verwenden, um einen gültigen $t=0$-Punkt festzulegen und Datenkorruption durch Verdampfung vor dem Vakuum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Systemdesign liegt: Priorisieren Sie die Integration von Hochleistungs-pneumatischen Ventilen, um die mechanischen Anforderungen einer nahezu augenblicklichen Dekompression zu bewältigen.

Präzision bei der Zeitmessung ist ebenso entscheidend wie Präzision bei der Druckregelung.

Zusammenfassungstabelle:

| Merkmal | Standard-Vakuumkammer | Schnelle Vakuumkammer |

|---|---|---|

| Druckentlastungszeit | Allmählich (Minuten) | ~1 Sekunde |

| Startpunkt (t=0) | Undeutlich/Verschwommen | Präzise & Definiert |

| Vorversuch-Verdampfung | Hoch/Unkontrolliert | Vernachlässigbar |

| Steuerungsmechanismus | Manuelle/Standardventile | Integrierte pneumatische Ventile |

| Primäre Anwendung | Allgemeine Wärmebehandlung | Kinetik flüchtiger Reaktionen |

Optimieren Sie Ihre Analyse flüchtiger Elemente mit KINTEK

Lassen Sie nicht zu, dass eine langsame Druckentlastung die Genauigkeit Ihrer Daten beeinträchtigt. KINTEK bietet hochpräzise Laborlösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere anpassbaren Systeme, einschließlich Vakuum-, CVD-, Muffel-, Röhren- und Rotationsöfen, sind darauf ausgelegt, Ihre einzigartigen experimentellen Anforderungen mit unübertroffener Zuverlässigkeit zu erfüllen.

Ob Sie eine schnelle Dekompression für kinetische Studien oder eine spezielle thermische Umgebung benötigen, unser Team steht bereit, Ihnen beim Aufbau des perfekten Systems zu helfen. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Referenzen

- Hyunjae Kim, Youn‐Bae Kang. Evaporation of Sn from Molten Fe–C–S Alloy Under Reduced Pressure at 1650 $$^\circ $$C for Developing Sustainable Ferrous Scrap Recycling Process. DOI: 10.1007/s11663-025-03579-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt das Temperaturregelsystem in einem Vakuumofen? Präzise Materialumwandlungen erreichen

- Welche Rolle spielen Labortemperöfen für das Wachstum von Ni3In2Se2-Einkristallen? Präzisionswachstumssteuerung

- Wofür wird ein Vakuumofen verwendet? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Was ist Vakuumlötung und wie funktioniert sie? Erzielen Sie hochfeste, saubere Verbindungen für komplexe Baugruppen

- Wie ermöglichen Vakuumofensysteme beschleunigte Alterungstests für SDSS2507? Gewährleistung von Präzision bei Neutronenstreuung

- Welche Bedeutung haben Vakuumöfen in der Energie- und Stromerzeugung? Effizienz und Zuverlässigkeit steigern

- Was sind die Hauptziele und Herausforderungen beim Einsatz von Hochvakuum-Bedingungen für EML-Tests? Beherrschen Sie Materialkinetiken

- Warum wird ein Hochvakuum-Lötofen für Kovar und Edelstahl benötigt? Erzielen Sie überlegene oxidfreie Verbindungen