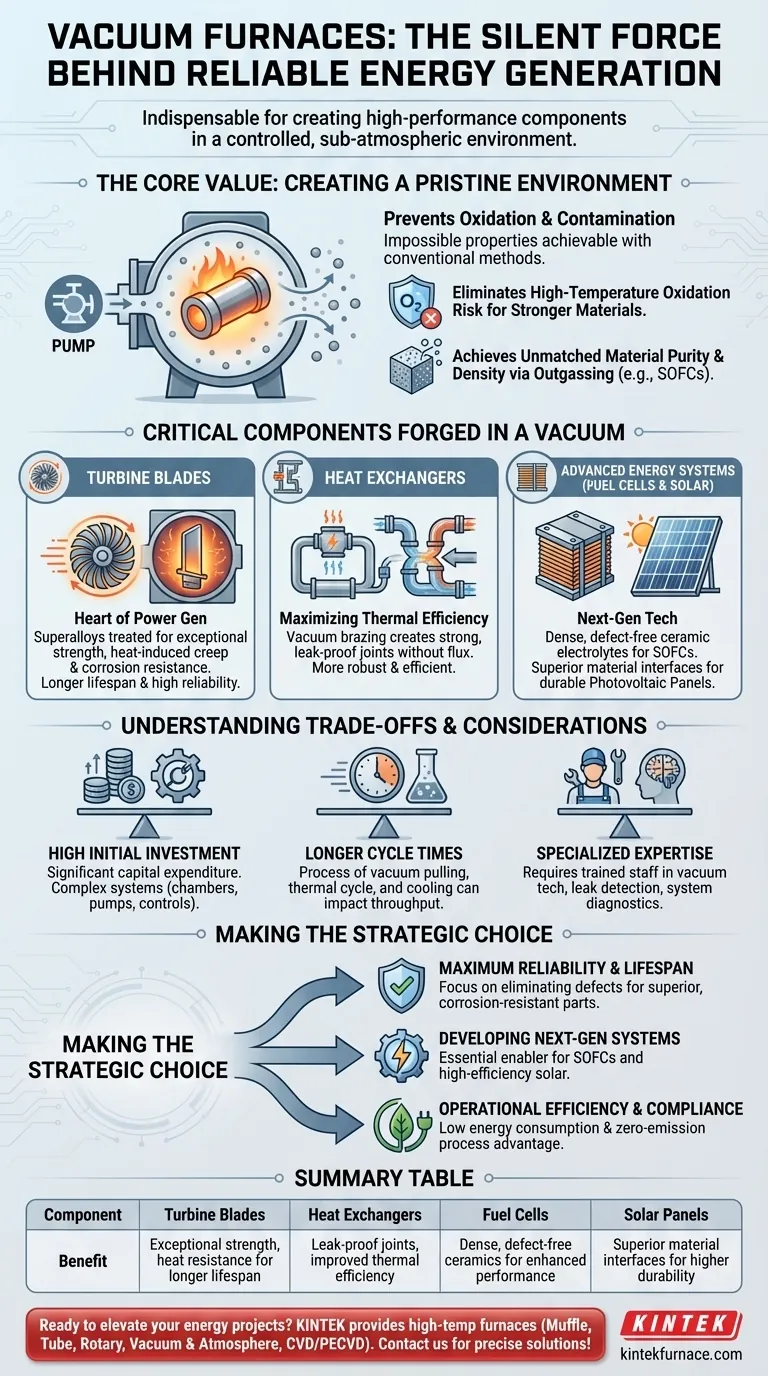

Im Bereich der Energie- und Stromerzeugung sind Vakuumöfen unverzichtbar für die Herstellung von Hochleistungs- und ultra-zuverlässigen Komponenten, die die moderne Energieinfrastruktur erfordert. Durch das Erhitzen von Materialien in einer kontrollierten Umgebung unter atmosphärischem Druck produzieren diese Öfen Teile wie Turbinenschaufeln und Wärmetauscher mit überragender Festigkeit, Reinheit und Beständigkeit gegen Hitze und Korrosion, die für eine sichere und effiziente Stromerzeugung entscheidend sind.

Der Kernwert eines Vakuumofens liegt nicht einfach im Erhitzen von Material; er liegt in der Schaffung einer makellosen, kontrollierten Umgebung. Diese einzigartige Fähigkeit verhindert Oxidation und Kontamination und ermöglicht die Herstellung von Materialien mit Eigenschaften, die mit konventionellen Methoden unmöglich zu erreichen wären, was sich direkt in langlebigeren und effizienteren Energiesystemen niederschlägt.

Das Fundament: Warum eine Vakuumumgebung entscheidend ist

Ein Vakuumofen funktioniert, indem er vor dem Erhitzen die Atmosphäre aus seiner Kammer entfernt. Dieser grundlegende Unterschied zu einem konventionellen Ofen ist die Quelle all seiner Vorteile.

Verhinderung von Hochtemperatur-Oxidation

Bei den hohen Temperaturen, die für die Wärmebehandlung und das Hartlöten erforderlich sind, reagieren die meisten Hochleistungsmetalle mit Sauerstoff. Diese Oxidation schwächt das Material, führt zu Verunreinigungen und kann zu einem vorzeitigen Bauteilversagen führen.

Eine Vakuumumgebung eliminiert dieses Risiko vollständig. Durch die Entfernung des Sauerstoffs stellt der Ofen sicher, dass die Oberfläche und die innere Struktur des Materials rein und unversehrt bleiben, was für Teile, die unter extremen Belastungen arbeiten, unerlässlich ist.

Erzielung unübertroffener Materialreinheit und -dichte

Neben der Oxidation entfernt das Vakuum andere Gase und flüchtige Verunreinigungen aus dem Material selbst, ein Prozess, der als Ausgasung bekannt ist.

Diese Reinigung führt zu fertigen Bauteilen mit höherer Dichte und weniger internen Defekten. Für Technologien wie Festoxid-Brennstoffzellen (SOFCs), die auf dichte Keramikkomponenten angewiesen sind, ist dies ein entscheidender Faktor.

Kritische Komponenten, die im Vakuum geschmiedet werden

Die theoretischen Vorteile der Vakuumverarbeitung schlagen sich direkt in spürbaren Verbesserungen der wichtigsten Komponenten der Stromerzeugung nieder.

Turbinenschaufeln: Das Herz der Stromerzeugung

Turbinenschaufeln in Gas- und Dampfkraftwerken drehen sich mit unglaublicher Geschwindigkeit in extrem heißen, korrosiven Umgebungen. Jeder Materialfehler kann zu einem katastrophalen Versagen führen.

Vakuumöfen werden zur Wärmebehandlung der Superlegierungen verwendet, aus denen diese Schaufeln gefertigt sind, wodurch ein Endprodukt mit außergewöhnlicher Festigkeit und Beständigkeit gegen hitzebedingtes Kriechen und Korrosion entsteht. Dies gewährleistet eine längere Lebensdauer und höhere Zuverlässigkeit.

Wärmetauscher: Maximierung der thermischen Effizienz

Wärmetauscher sind entscheidend für die Erfassung und Übertragung thermischer Energie in einem Kraftwerk. Ihre Effizienz hängt von der Integrität der verwendeten Materialien ab.

Das Vakuumlöten, ein in einem Vakuumofen durchgeführtes Verfahren, erzeugt starke, leckagefreie Verbindungen zwischen unterschiedlichen Metallen ohne die Verwendung von Flussmittel, das eine Korrosionsquelle sein kann. Das Ergebnis ist ein robusterer und effizienterer Wärmetauscher.

Fortgeschrittene Energiesysteme: Brennstoffzellen und Solar

Die Rolle von Vakuumöfen erstreckt sich auf Energietechnologien der nächsten Generation.

Vakuumheißpressen werden verwendet, um die dichten, defektfreien Keramikelektrolyte für Festoxid-Brennstoffzellen herzustellen. In der Solarenergie verbessern Vakuumverbindungsprozesse die Effizienz und Haltbarkeit von Photovoltaikmodulen durch die Schaffung überlegener Materialschnittstellen.

Verständnis der Kompromisse und Überlegungen

Obwohl die Vorteile erheblich sind, ist die Vakuumofen-Technologie ein spezialisiertes industrielles Verfahren mit spezifischen Betriebsrealitäten.

Hohe Anfangsinvestition

Vakuumöfen stellen im Vergleich zu ihren konventionellen atmosphärischen Gegenstücken eine erhebliche Kapitalinvestition dar. Die Systeme sind komplex und umfassen robuste Vakuumkammern, Hochleistungspumpen und ausgeklügelte Steuerungssysteme.

Längere Zykluszeiten

Der Prozess des Erzeugens eines Vakuums, des Durchlaufens des thermischen Zyklus und des anschließenden Abkühlens der Kammer unter kontrollierten Bedingungen kann länger dauern als bei atmosphärischen Ofenprozessen. Dies kann sich auf den gesamten Produktionsdurchsatz auswirken.

Spezialisierte Wartung und Betrieb

Der Betrieb und die Wartung eines Vakuumofens erfordern ein höheres Maß an technischem Fachwissen. Das Personal muss in Vakuumtechnologie, Lecksuche und Systemdiagnose geschult sein, um eine optimale Leistung zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung der Vakuumofentechnologie ist eine strategische Entscheidung, die vom Endziel für die Komponente oder das System bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Bauteilzuverlässigkeit und Lebensdauer liegt: Die Fähigkeit des Ofens, Oxidation und interne Defekte zu eliminieren, um überlegene, korrosionsbeständige Teile herzustellen, ist die Hauptbegründung.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Energiesystemen der nächsten Generation liegt: Die Technologie ist ein wesentlicher Wegbereiter für die Herstellung kritischer Komponenten für Festoxid-Brennstoffzellen (SOFCs) und hocheffiziente Solarmodule.

- Wenn Ihr Hauptaugenmerk auf operativer Effizienz und Umweltkonformität liegt: Der geringe Eigenenergieverbrauch des Ofens und der emissionsfreie Prozess bieten einen klaren Vorteil gegenüber konventionellen, fossil befeuerten Öfen.

Letztendlich sind Vakuumöfen eine grundlegende Technologie, die die Sicherheit, Zuverlässigkeit und Effizienz moderner und zukünftiger Energieerzeugungssysteme direkt ermöglicht.

Zusammenfassungstabelle:

| Komponente | Vorteil |

|---|---|

| Turbinenschaufeln | Außergewöhnliche Festigkeit und Hitzebeständigkeit für längere Lebensdauer |

| Wärmetauscher | Leckagefreie Verbindungen und verbesserte thermische Effizienz |

| Brennstoffzellen | Dichte, defektfreie Keramik für verbesserte Leistung |

| Solarmodule | Überlegene Materialschnittstellen für höhere Haltbarkeit |

Bereit, Ihre Energie- und Stromerzeugungsprojekte mit fortschrittlichen Vakuumofenlösungen voranzutreiben? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefern verbesserte Zuverlässigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?