Im Kern ist das Temperaturregelsystem das Gehirn eines Vakuumofens. Es ist das automatisierte System, das für die Überwachung, Regulierung und Ausführung des präzisen thermischen Profils verantwortlich ist, das für einen bestimmten Prozess erforderlich ist. Mithilfe von Sensoren und Steuerungen bestimmt es die Aufheizrate, die Haltezeit (Einweichen) und die Abkühlrate, um die Eigenschaften eines Materials gemäß einem strengen, vorgegebenen Plan zu verändern.

Die wahre Rolle des Temperaturregelsystems geht über das bloße Erreichen einer Solltemperatur hinaus. Es geht darum, ein komplexes thermisches Rezept fehlerfrei auszuführen, um spezifische, wiederholbare und nachprüfbare Materialergebnisse in einer kontrollierten Vakuumumgebung zu gewährleisten.

Wie das Temperaturregelsystem Präzision erreicht

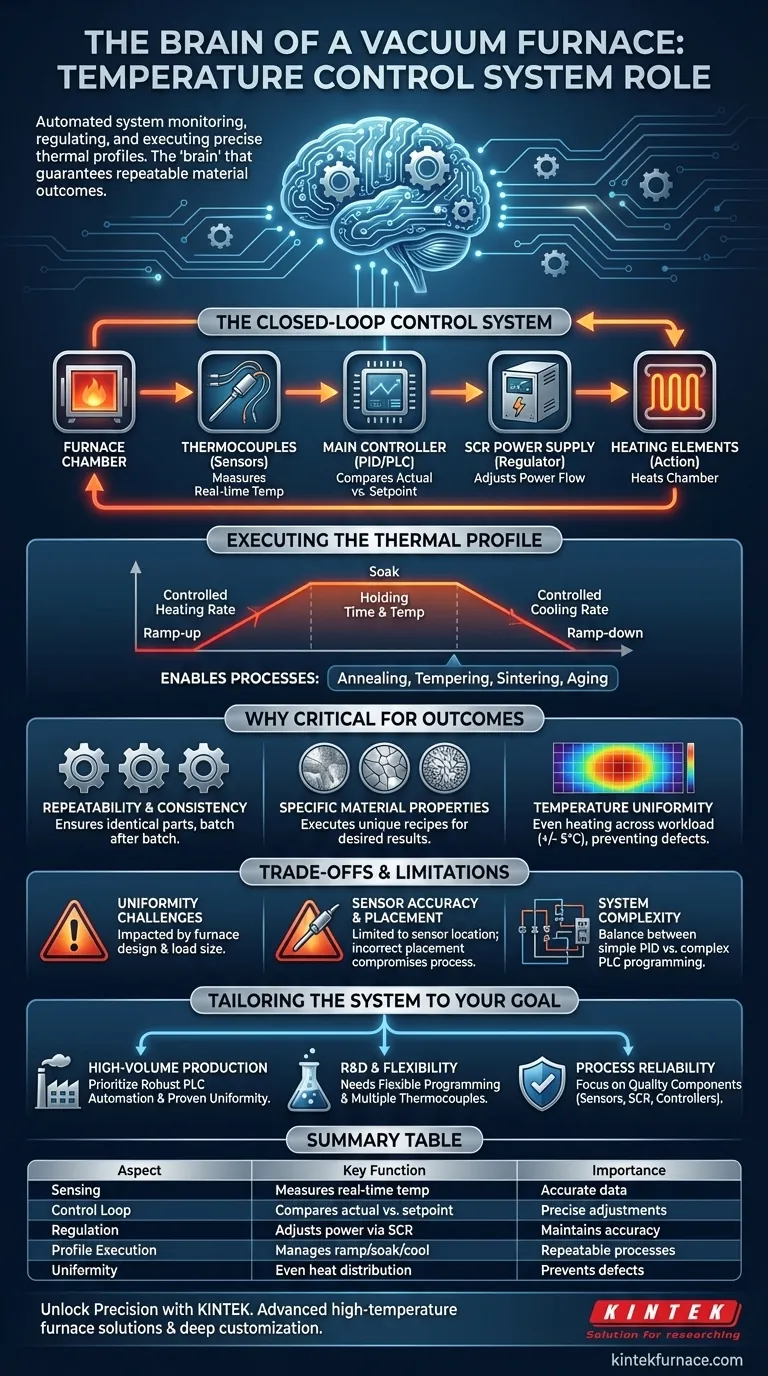

Die Fähigkeit eines Vakuumofens, konsistente Ergebnisse zu liefern, hängt vollständig von einem Regelkreis ab. Dieses System misst, vergleicht und passt sich kontinuierlich an, um die genauen Bedingungen aufrechtzuerhalten, die der Prozess erfordert.

Messen: Die Rolle von Thermoelementen

Der Prozess beginnt mit der Messung. Thermoelemente sind robuste Sensoren, die im Inneren der Ofenkammer platziert werden, um eine direkte Echtzeitmessung der Temperatur in der Heizzone zu erhalten.

Diese Sensoren sind über spezielle Kompensationsleitungen mit der Hauptsteuerung verbunden, um sicherzustellen, dass das Signal genau bleibt und nicht durch Temperaturänderungen außerhalb des Ofens verzerrt wird.

Der Regelkreis: Vom Signal zur Aktion

Das Signal vom Thermoelement wird an die Haupttemperaturregelung zurückgespeist, die ein PID-Programmierer, eine Touchscreen-Oberfläche oder ein vollautomatisches SPS-System sein kann.

Die Steuerung vergleicht ständig die Ist-Temperatur des Thermoelements mit der gewünschten Solltemperatur des programmierten Rezepts. Dieser Vergleich erfolgt viele Male pro Sekunde.

Leistungsregelung: Die Steuerung und die Heizelemente

Basierend auf der Differenz zwischen der Ist- und Solltemperatur passt die Steuerung die Leistungsabgabe an die Heizelemente des Ofens präzise an.

Dies wird typischerweise von einem SCR (Silicon Controlled Rectifier) Netzteil verwaltet, das den Stromfluss fein modulieren kann. Ist der Ofen zu kühl, erhöht die Steuerung die Leistung; ist er zu heiß, reduziert sie die Leistung und erreicht so eine Regelung mit einer Nennungenauigkeit von +/- 1°C.

Ausführung des thermischen Profils

Dieser Regelkreis hält nicht nur eine einzige Temperatur. Er verwaltet das gesamte thermische Profil, das Folgendes umfasst:

- Aufheizen: Aufheizen des Materials mit einer kontrollierten Rate.

- Halten: Halten des Materials bei einer bestimmten Temperatur für eine festgelegte Dauer.

- Abkühlen: Abkühlen des Materials mit einer kontrollierten Rate.

Diese präzise Ausführung ermöglicht metallurgische Prozesse wie Glühen, Anlassen, Sintern und Warmauslagern.

Warum diese Kontrolle für Materialergebnisse entscheidend ist

Das Vakuum schafft eine reine Umgebung, aber das Temperaturregelsystem führt die eigentliche Umwandlung durch. Ohne diese Präzision wäre der Prozess unzuverlässig und würde inkonsistente Ergebnisse liefern.

Sicherstellung von Wiederholbarkeit und Konsistenz

Das Ziel der industriellen Wärmebehandlung ist die Herstellung identischer Teile, sei es in derselben Charge oder ein Jahr später. Durch die Einhaltung eines validierten thermischen Profils mit hoher Genauigkeit stellt das Steuerungssystem sicher, dass jedes Teil die gleiche gewünschte metallurgische Struktur und physikalischen Eigenschaften erreicht.

Ermöglichung spezifischer metallurgischer Prozesse

Verschiedene Materialien und gewünschte Ergebnisse erfordern sehr unterschiedliche thermische Rezepte. Zum Beispiel erfordert das Glühen eine langsame Abkühlung, um Metall zu erweichen, während das Anlassen das Erhitzen auf eine niedrigere Temperatur beinhaltet, um die Zähigkeit zu erhöhen. Das Steuerungssystem ermöglicht die Ausführung dieser einzigartigen, komplexen Profile.

Erreichen von Temperaturgleichmäßigkeit

Über die Genauigkeit an einem einzelnen Punkt hinaus ist das System entscheidend für das Erreichen der Temperaturgleichmäßigkeit (z. B. +/- 5°C) über die gesamte Beladung. Eine ordnungsgemäße Steuerung, kombiniert mit einem guten Ofendesign, stellt sicher, dass ein großes Teil oder ein voller Korb kleiner Teile gleichmäßig erwärmt werden, wodurch Fehler und Inkonsistenzen vermieden werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Temperaturregelsystem nicht unfehlbar. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einem erfolgreichen Betrieb.

Herausforderungen bei der Temperaturgleichmäßigkeit

Das Erreichen einer perfekten Temperaturgleichmäßigkeit, insbesondere in einem großen Ofen, ist eine erhebliche technische Herausforderung. Die Platzierung der Heizelemente, das Design des Ofens (Heißwand vs. Kaltwand) und die Größe der Ladung beeinflussen alle, wie gleichmäßig die Wärme verteilt wird.

Sensorgenauigkeit und Platzierung

Die Genauigkeit des gesamten Systems ist grundlegend durch seine Sensoren begrenzt. Der Messwert eines Thermoelements ist nur für seinen genauen Standort gültig. Eine falsche Platzierung kann dazu führen, dass sich das Werkstück bei einer anderen Temperatur befindet, als die Steuerung annimmt, was den Prozess beeinträchtigt.

Komplexität des Steuerungssystems

Es gibt einen Kompromiss zwischen Einfachheit und Leistungsfähigkeit. Eine einfache PID (Proportional-Integral-Differential)-Steuerung ist zuverlässig für einfache Haltezyklen. Komplexere mehrstufige Prozesse mit verschiedenen Rampen und Haltezeiten profitieren jedoch von einer fortschrittlicheren SPS (Speicherprogrammierbare Steuerung), die eine anspruchsvollere Programmierung und Einrichtung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Betonung, die Sie auf verschiedene Aspekte des Temperaturregelsystems legen, sollte sich an Ihrem Hauptziel ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Priorisieren Sie ein System mit robuster SPS-Automatisierung und nachgewiesener Temperaturgleichmäßigkeit in der gesamten Heizzone, um eine Chargenkonstanz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie benötigen ein System mit flexibler Programmierung und der Möglichkeit, mehrere Thermoelemente hinzuzufügen, um experimentelle Prozesse präzise abzubilden und zu überwachen.

- Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit liegt: Konzentrieren Sie sich auf die Qualität der Kernkomponenten wie Thermoelemente, SCR-Stromversorgungen und Markensteuerungen, da deren Ausfall die Integrität des Wärmebehandlungszyklus direkt beeinträchtigt.

Letztendlich bedeutet die Beherrschung des Temperaturregelsystems, die Kunst der Materialumwandlung mit absoluter Präzision zu beherrschen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselfunktion | Bedeutung |

|---|---|---|

| Sensorik | Verwendet Thermoelemente zur Messung der Echtzeittemperatur | Liefert genaue Daten zur Steuerung |

| Regelkreis | Vergleicht Ist- und Solltemperaturen | Ermöglicht präzise Anpassungen |

| Regulierung | Passt die Leistung der Heizelemente über SCR an | Erhält die Temperaturgenauigkeit |

| Profilausführung | Verwaltet Aufheiz-, Halte- und Abkühlphasen | Gewährleistet wiederholbare thermische Prozesse |

| Gleichmäßigkeit | Erreicht eine gleichmäßige Wärmeverteilung über die Beladung | Verhindert Defekte und Inkonsistenzen |

Erschließen Sie Präzision in Ihrem Labor mit KINTEK

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Großserienproduktion, Forschung und Entwicklung oder Prozesszuverlässigkeit konzentrieren, unsere Expertise gewährleistet eine fehlerfreie thermische Kontrolle für konsistente Materialergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofensysteme die Effizienz und Genauigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum sind Vakuumöfen in verschiedenen Branchen so wichtig? Erschließen Sie überlegene Materialleistung

- Warum werden einige Vakuumöfen mit einem Teildruckgas beaufschlagt? Verhindern Sie Legierungsverarmung in Hochtemperaturprozessen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung