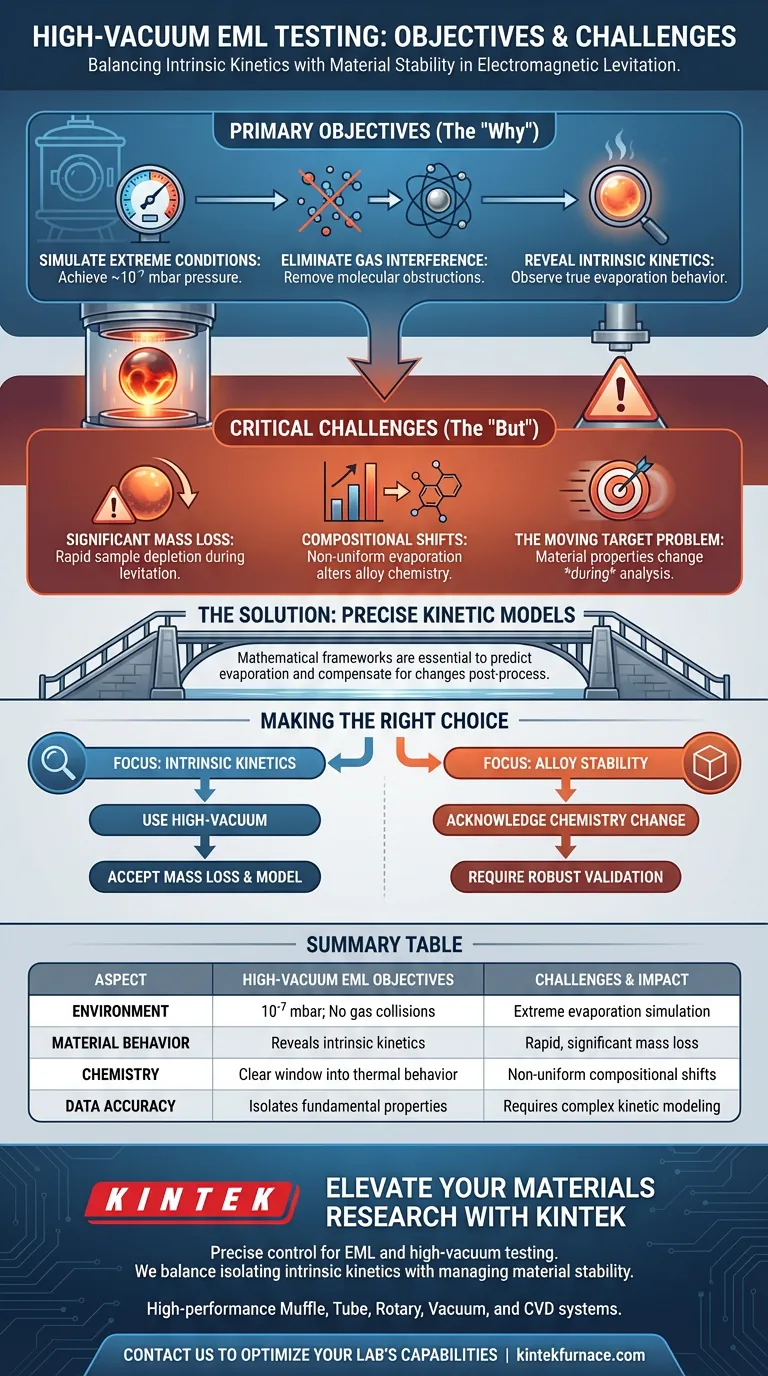

Das Hauptziel des Einsatzes von Hochvakuum-Bedingungen bei elektromagnetischen Levitationstests (EML) besteht darin, die intrinsische Verdampfungskinetik von Materialien durch Eliminierung von Umwelteinflüssen zu isolieren. Dies birgt jedoch eine kritische Herausforderung: Schneller Massenverlust führt zu erheblichen Veränderungen der Legierungszusammensetzung, was den Einsatz fortschrittlicher Modellierung zur Aufrechterhaltung der Datenintegrität erforderlich macht.

Hochvakuumumgebungen (typischerweise 10^-7 mbar) eliminieren Gasstöße, um das Verhalten von Metallen unter extremer Verdampfung aufzuzeigen. Der zentrale Kompromiss besteht darin, dass dieser Prozess die Chemie des Materials während des Tests aktiv verändert, was präzise kinetische Modelle für gültige Ergebnisse unerlässlich macht.

Erreichung intrinsischer Verdampfungsumgebungen

Simulation extremer Bedingungen

Der Einsatz von Hochvakuum-Bedingungen ermöglicht es Forschern, Drücke auf etwa 10^-7 mbar zu senken. Dies schafft eine Umgebung, die speziell entwickelt wurde, um extreme Verdampfungsszenarien zu simulieren, die unter normalen atmosphärischen Drücken nicht reproduziert werden können.

Eliminierung von Gasinterferenzen

Der grundlegende Vorteil dieser Umgebung ist die Eliminierung von Kollisionen mit Gasmolekülen. In Umgebungen mit höherem Druck behindern Gasmoleküle den Weg von Metallatomen und verdecken das wahre Verhalten des Materials.

Untersuchung intrinsischer Kinetiken

Durch die Beseitigung dieser Hindernisse können Forscher die intrinsische Verdampfungskinetik des Metalls beobachten. Dies bietet ein klares Bild davon, wie das Material Masse verliert und sich thermisch verhält, wenn äußerer Widerstand entfernt wird.

Die Herausforderung der Materialstabilität

Signifikanter Massenverlust

Die direkte Folge einer ungehinderten Verdampfungsumgebung ist eine schnelle Materialverarmung. Die Probe erfährt während des gesamten Levitationsprozesses einen signifikanten Massenverlust, wodurch sich die Probe effektiv verkleinert, während Daten gesammelt werden.

Zusammensetzungsänderungen

Der Massenverlust ist bei allen Elementen einer Legierung selten gleichmäßig. Da bestimmte Elemente schneller verdampfen als andere, induziert der Test Zusammensetzungsänderungen und verändert die chemische Zusammensetzung der Legierung in Echtzeit.

Das Problem des sich bewegenden Ziels

Dies schafft eine schwierige Testvariable: Das am Ende des Prozesses analysierte Material ist chemisch anders als das Material am Anfang. Standard-Messtechniken können versagen, wenn sie von einer statischen chemischen Zusammensetzung ausgehen.

Verständnis der Kompromisse

Notwendigkeit kinetischer Modelle

Um die Instabilität der Probe zu bewältigen, müssen sich Forscher auf präzise kinetische Modelle verlassen. Diese mathematischen Rahmenwerke sind erforderlich, um die Verdampfungsrate und die daraus resultierenden chemischen Veränderungen vorherzusagen.

Kompensation für elementare Veränderungen

Die während der Hochvakuum-EML-Tests gesammelten Daten müssen nachträglich korrigiert werden. Die Modelle ermöglichen es den Forschern, elementare Veränderungen zu kompensieren und sicherzustellen, dass die Ergebnisse die Eigenschaften der beabsichtigten Legierung und nicht die Verdampfungsartefakte widerspiegeln.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung eines EML-Experiments Ihre spezifischen analytischen Bedürfnisse:

- Wenn Ihr Hauptaugenmerk auf intrinsischer Kinetik liegt: Nutzen Sie Hochvakuum-Bedingungen, um Gasinterferenzen zu eliminieren, und akzeptieren Sie, dass die Probenmasse abnimmt.

- Wenn Ihr Hauptaugenmerk auf Legierungsstabilität liegt: Erkennen Sie an, dass Hochvakuumtests die Chemie der Probe verändern und eine robuste Modellierung zur Validierung der Daten erfordern.

Der Erfolg bei Hochvakuum-EML-Tests liegt nicht nur in der Beobachtung des Materials, sondern auch in der mathematischen Vorhersage seiner Veränderungen während der Beobachtung.

Zusammenfassungstabelle:

| Aspekt | Ziele der Hochvakuum-EML | Herausforderungen & Auswirkungen |

|---|---|---|

| Umgebung | Druck bei 10^-7 mbar; eliminiert Gasstöße | Simulation extremer Verdampfung |

| Materialverhalten | Zeigt intrinsische Verdampfungskinetiken auf | Signifikanter, schneller Massenverlust |

| Chemie | Bietet ein klares Bild des thermischen Verhaltens | Nicht-uniforme Zusammensetzungsänderungen |

| Datenintegrität | Isoliert grundlegende Materialeigenschaften | Erfordert komplexe kinetische Modellierung |

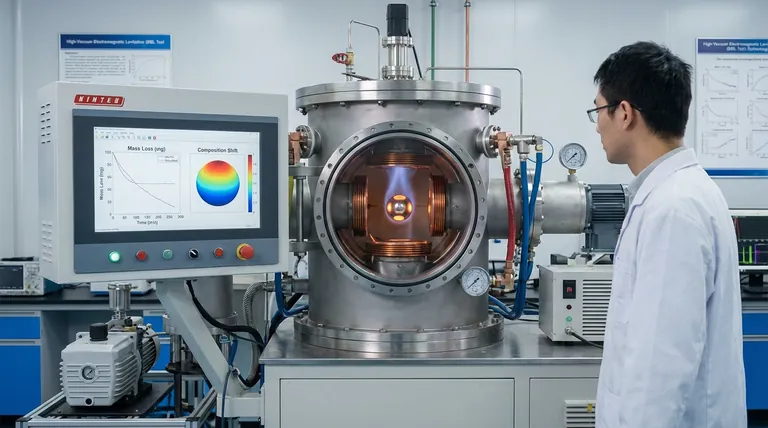

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Kontrolle über extreme Bedingungen ist unerlässlich, um die elektromagnetische Levitation (EML) und Hochvakuumtests zu beherrschen. Bei KINTEK verstehen wir das empfindliche Gleichgewicht zwischen der Isolierung intrinsischer Kinetiken und der Bewältigung der Materialstabilität.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie Zusammensetzungsänderungen von Legierungen oder extremes thermisches Verhalten untersuchen, unsere Labortemperöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, überlegene Datenintegrität zu erzielen? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Spezialausrüstung die Testkapazitäten Ihres Labors optimieren kann.

Visuelle Anleitung

Referenzen

- Jannatun Nawer, Douglas M. Matson. Thermodynamic assessment of evaporation during molten steel testing onboard the International Space Station. DOI: 10.1038/s41526-024-00416-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie ermöglichen Vakuumofensysteme beschleunigte Alterungstests für SDSS2507? Gewährleistung von Präzision bei Neutronenstreuung

- Warum einen Vakuumtrockenschrank für mesoporöse Kieselsäure verwenden? Schutz der hohen Oberfläche und strukturellen Integrität

- Wie wird der Verbrauch von Thermoelementen in Hochtemperatur-Vakuumbrennöfen reduziert? Lebensdauer verlängern mit Hybridsystemen

- Was ist die Kernaufgabe eines Vakuumofens im Vakuumdestillations-Trennungsprozess für Aluminium-Magnesium-Legierungen?

- Was sind die Hauptvorteile der Verwendung eines Vakuumsinterofens? Erzielen Sie überlegene Materialreinheit und Prozesskontrolle

- Welche Rolle spielt das rotierende mechanische Rühren bei der Hochtemperatursynthese von Mesophasenpech? Maximierung der Homogenität

- Wie gewährleistet ein Vakuumofen eine qualitativ hochwertige Fertigung? Erzielen Sie überlegene Reinheit und Leistung für Ihre Materialien

- Welche kommerziellen Optionen für Vakuum- oder Hochtemperaturöfen werden erwähnt? Finden Sie Ihre ideale industrielle Ofenlösung