Die Hauptfunktion eines Vakuumtrockenschranks in diesem Zusammenhang ist die Minimierung des Kapillardrucks während der Feuchtigkeitsentfernung. Bei der Herstellung von mesoporöser Kieselsäure, insbesondere nach dem Säureätzen, ist die innere Struktur empfindlich und mit Flüssigkeit gefüllt. Vakuumtrocknung ermöglicht die Verdampfung dieser Feuchtigkeit bei deutlich niedrigeren Temperaturen, wodurch verhindert wird, dass die Oberflächenspannungskräfte der verdampfenden Flüssigkeit die Porenwände zerquetschen und die hohe Oberfläche zerstören.

Kernbotschaft Der Übergang von einem nassen Rückstand zu einem trockenen Feststoff ist der kritischste Moment für poröse Materialien. Durch den Betrieb im Vakuum senken Sie den Siedepunkt des Lösungsmittels und eliminieren die starken Kapillarkräfte, die zu strukturellen Schrumpfungen führen. Dies bewahrt das ausgedehnte mesoporöse Netzwerk, das für die Leistung des Materials unerlässlich ist.

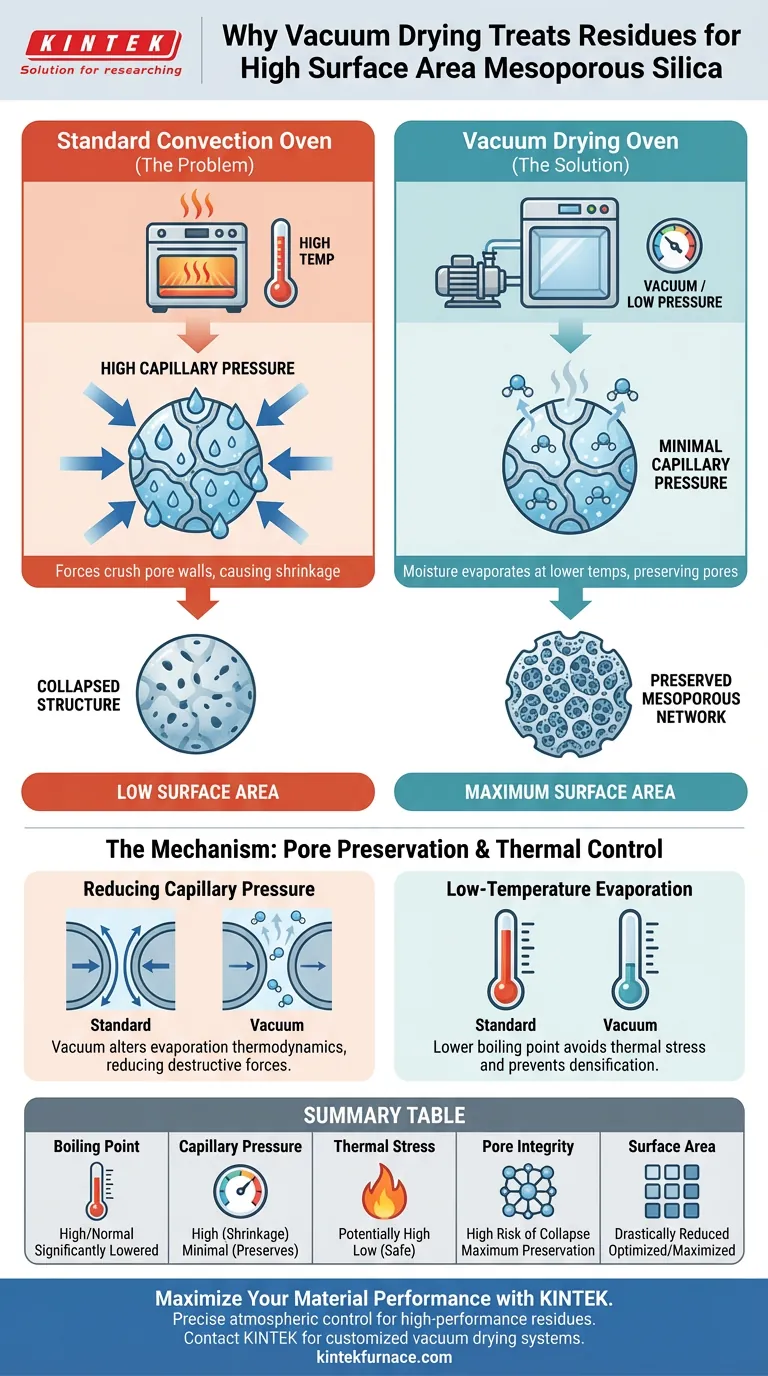

Der Mechanismus der Porenerhaltung

Reduzierung des Kapillardrucks

Die zentrale Herausforderung beim Trocknen poröser Materialien sind die physikalischen Kräfte, die von der Flüssigkeit ausgeübt werden, wenn sie die Pore verlässt. Wenn Wasser oder Lösungsmittel unter normalen atmosphärischen Bedingungen verdampfen, entsteht ein erheblicher Kapillardruck gegen die Porenwände.

In einer mesoporösen Struktur sind diese Kräfte stark genug, um die Wände nach innen zu ziehen. Die Verwendung einer Vakuumumgebung verändert die Thermodynamik der Verdampfung, reduziert effektiv diesen Druck und ermöglicht es der Feuchtigkeit, auszutreten, ohne zerstörerische Kräfte auf das Kieselsäuregerüst auszuüben.

Verhinderung von strukturellem Kollaps

Während der Herstellung von mesoporöser Kieselsäure wird die Struktur oft durch Prozesse wie Säureätzen gebildet. Dies erzeugt ein reiches, aber zerbrechliches Netzwerk von Hohlräumen.

Wenn dieser Rückstand in einem herkömmlichen Konvektionsofen getrocknet wird, führen die oben genannten Kapillarkräfte zu Schrumpfung oder vollständigem Kollaps der Poren. Vakuumtrocknung verhindert diesen Kollaps und stellt sicher, dass das Material die spezifische Morphologie beibehält, die während der Synthesephase vorgesehen war.

Thermische Kontrolle und Oberfläche

Niedertemperaturverdampfung

Ein Vakuumtrockenschrank reduziert den Innendruck der Kammer, was direkt den Siedepunkt der Restfeuchtigkeit oder der Lösungsmittel senkt.

Dadurch kann der Rückstand bei niedrigeren Temperaturen gründlich getrocknet werden. Durch die Vermeidung hoher thermischer Belastungen schützen Sie das Material vor Verdichtung, die oft auftritt, wenn Kieselsäure mit hoher Hitze behandelt wird, während sie noch feucht ist.

Maximierung der spezifischen Oberfläche

Die ultimative Kennzahl für die Qualität von mesoporöser Kieselsäure ist ihre spezifische Oberfläche. Dies ist das direkte Ergebnis davon, dass die Poren offen gehalten werden.

Durch die Verwendung von Vakuumtrocknung zur Minderung der Schrumpfung behält das Endprodukt die maximal mögliche Oberfläche. Dies macht die Kieselsäure hochwirksam für nachgeschaltete Anwendungen wie Adsorption oder Katalyse, bei denen die Oberflächenwechselwirkung entscheidend ist.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Während die Vakuumtrocknung für die Qualität überlegen ist, bringt sie im Vergleich zur Standardtrocknung operative Komplexität mit sich. Es handelt sich in der Regel um einen Batch-Prozess, der eine konstante Abdichtung und die Überwachung des Druckniveaus erfordert.

Für mesoporöse Materialien ist dies jedoch ein notwendiger Kompromiss. Der Versuch, den Prozess mit herkömmlichen Hochtemperaturmethoden zu beschleunigen, führt fast immer zu einem Material mit einer drastisch reduzierten Oberfläche, wodurch die Synthesebemühungen vergeudet werden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Vakuumtrocknung für Ihre spezifische Kieselsäureanwendung unbedingt erforderlich ist, bewerten Sie Ihre Leistungskennzahlen:

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Sie müssen Vakuumtrocknung verwenden, um Kapillarkräfte zu eliminieren und den Porenschwund während der Lösungsmittelentfernungsphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Sie sollten sich auf die Niedertemperaturfähigkeiten des Vakuumofens verlassen, um thermische Schrumpfung des empfindlichen geätzten Gerüsts zu vermeiden.

Vakuumtrocknung ist nicht nur eine Heizmethode; sie ist eine Technik zur Erhaltung der Struktur, die für Hochleistungs-Porosmaterialien unerlässlich ist.

Zusammenfassungstabelle:

| Merkmal | Standard-Konvektionsofen | Vakuumtrockenschrank |

|---|---|---|

| Siedepunkt | Normal (höher) | Erheblich gesenkt |

| Kapillardruck | Hoch (verursacht Schrumpfung) | Minimal (bewahrt Poren) |

| Thermische Belastung | Potenziell hoch | Niedrig (sicher für Rückstände) |

| Porenintegrität | Hohes Kollapsrisiko | Maximale Erhaltung |

| Oberfläche | Drastisch reduziert | Optimiert / Maximiert |

Maximieren Sie Ihre Materialleistung mit KINTEK

Die Erhaltung der empfindlichen Architektur von mesoporöser Kieselsäure erfordert mehr als nur Hitze – sie erfordert eine präzise atmosphärische Kontrolle. KINTEK bietet branchenführende Vakuumtrocknungssysteme, die entwickelt wurden, um Kapillardruck zu eliminieren und Ihre Hochleistungsrückstände zu schützen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine vollständige Palette von Muffelöfen, Röhrenöfen, Rotationsöfen, Vakuumöfen und CVD-Systemen, die alle vollständig an Ihre individuellen Labor- oder Industriebedürfnisse angepasst werden können. Ob Sie die Katalysatorproduktion skalieren oder die Materialentwicklung verfeinern, unsere Technologie stellt sicher, dass Ihre strukturelle Integrität unbeeinträchtigt bleibt.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Jian-ming Gao, Yanxia Guo. Novel process for high value utilization of high-alumina fly ash: valuable metals recovery and mesoporous silica <i>in situ</i> preparation. DOI: 10.1039/d3ra06921d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Herstellung von Feinkeramikkomponenten? Erreichung von hochreinen, dichten Keramiken

- Warum wird ein Vakuumofen verwendet? Erzielen Sie überlegene Wärmebehandlung mit Reinheit und Präzision

- Warum ist ein Vakuumtrockenschrank für LLTO-Festkörperelektrolyte unerlässlich? Gewährleistung der Verarbeitung von hochreinen Batteriematerialien

- Wie entsteht ein Vakuum im Ofenraum? Beherrschen Sie den Prozess für kontaminationsfreie Ergebnisse

- Was ist die Bedeutung des Vakuumtrocknungsprozesses für ultrafeines Hartmetall? Pulverreinheit & Qualität erhalten

- Welche zukünftigen Trends werden in der Vakuumofen-Technologie erwartet? Entdecken Sie intelligente, effiziente Lösungen

- Woraus besteht das Vakuumsystem eines Vakuumofens? Wesentliche Komponenten für die saubere Wärmebehandlung

- Warum wird ein Vakuumtrockenschrank für Al2O3/TiC-Mischpulver bevorzugt? Verhinderung von Oxidation & Verbesserung der Dichte