Die Erzeugung eines Vakuums in einer Ofenkammer ist ein grundlegender Prozess in der modernen Materialwissenschaft und Fertigung. Dies wird erreicht, indem zunächst eine hermetisch abgedichtete Umgebung geschaffen und dann eine leistungsstarke Vakuumpumpe verwendet wird, um die Luft und andere atmosphärische Gase physikalisch abzusaugen. Diese Entfernung reaktiver Elemente wie Sauerstoff verhindert unerwünschte chemische Reaktionen, wie Oxidation, bei den hohen Temperaturen, die für Prozesse wie Löten, Sintern oder Wärmebehandlung erforderlich sind.

Die Schaffung eines Vakuums ist nicht nur das Entfernen von Luft; es ist eine Ingenieurdisziplin, die sich auf den Bau eines vollständig isolierten und kontrollierbaren Systems konzentriert. Die Wirksamkeit des Vakuums hängt gleichermaßen von der Leistung der Pumpe, der Integrität der Kammerdichtungen und der Haltbarkeit ihrer Konstruktion ab.

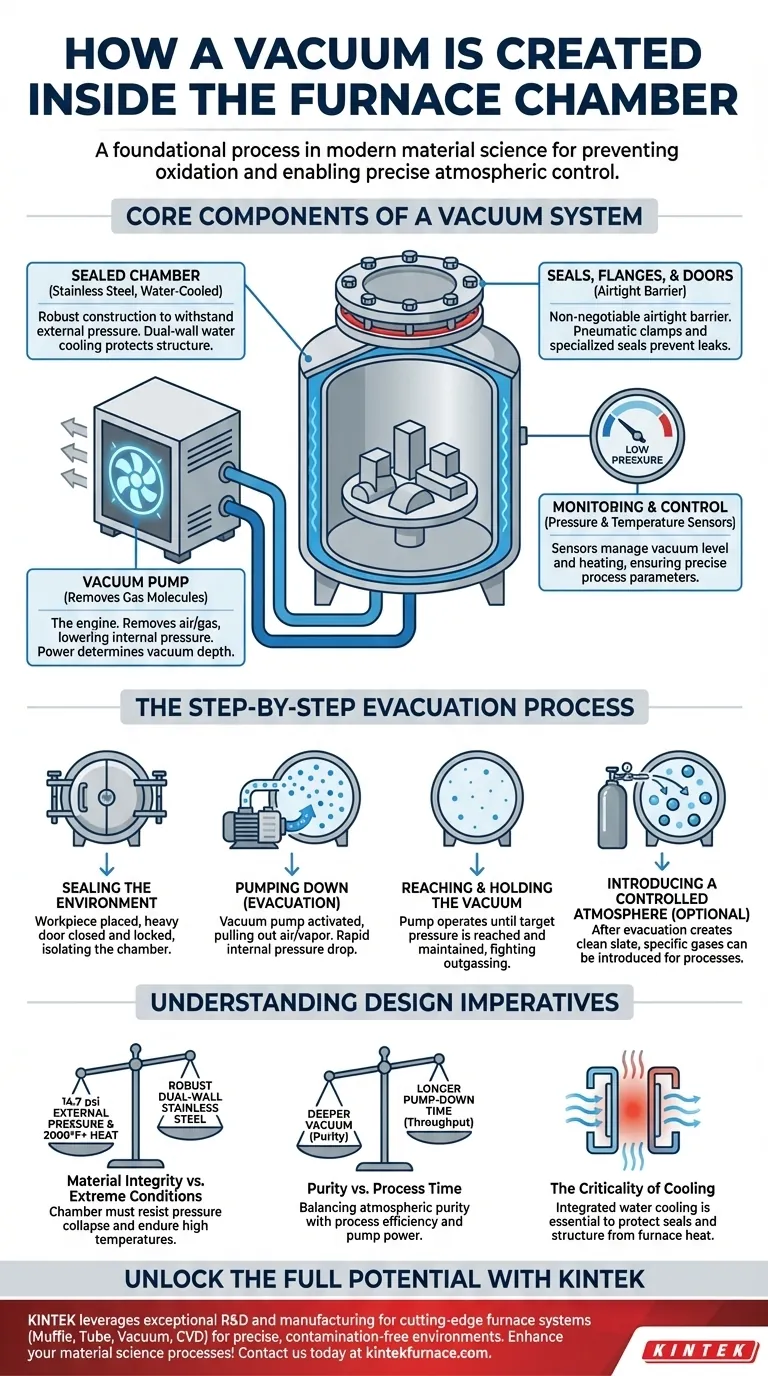

Die Kernkomponenten eines Vakuumsystems

Ein Vakuumofen ist mehr als nur ein heißer Kasten; es ist ein präzise konstruiertes System, bei dem jede Komponente eine kritische Rolle bei der Schaffung und Aufrechterhaltung einer unteratmosphärischen Umgebung spielt.

Die abgedichtete Kammer

Die Kammer ist das primäre Einschließungsgefäß. Sie wird typischerweise aus robusten Materialien wie Edelstahl gefertigt, um dem immensen externen atmosphärischen Druck standzuhalten, der auf sie wirkt, wenn ein Vakuum im Inneren erzeugt wird.

Viele Kammern verfügen über ein doppelwandiges, wassergekühltes Design. Diese durchgehende Wassermantelung verhindert, dass die Struktur und ihre kritischen Dichtungen überhitzen, und stellt sicher, dass sie während des gesamten Hochtemperaturprozesses intakt und wirksam bleiben.

Die Vakuumpumpe

Dies ist der Motor des Vakuumsystems. Sobald die Kammer abgedichtet ist, wird die Vakuumpumpe aktiviert, um Gasmoleküle zu entfernen und den Innendruck zu senken. Die Art und Leistung der Pumpe bestimmen, wie tief der Druck sinken kann (die „Tiefe“ des Vakuums) und wie schnell dies erreicht werden kann.

Dichtungen, Flansche und Türen

Eine luftdichte Abdichtung ist unerlässlich. Ofentüren sind mit hochbelastbaren pneumatischen Klemmen und speziellen Dichtungen ausgestattet, um eine perfekte Barriere gegen die Außenatmosphäre zu schaffen. Alle Eintrittspunkte, wie Stromeinführungen oder Gaseinlässe, sind mit hochintegren Flanschen abgedichtet, um selbst mikroskopisch kleine Lecks zu verhindern.

Überwachungs- und Steuerungssysteme

Die Umgebung in der Kammer wird durch eine Reihe von Sensoren verwaltet. Druckmessgeräte überwachen das Vakuumniveau, während ein Temperaturregelsystem die Heizelemente steuert. Dies ermöglicht es den Bedienern, sicherzustellen, dass die Prozessparameter präzise eingehalten werden.

Der schrittweise Evakuierungsprozess

Die Vakuumerzeugung folgt einer klaren, logischen Reihenfolge, die auf Sicherheit und Prozessintegrität ausgelegt ist.

1. Abdichtung der Umgebung

Zuerst wird das Werkstück oder Material in den Ofen gelegt. Die schwere, oft wassergekühlte Tür wird geschlossen und mit mehreren Klemmen verriegelt. Zu diesem Zeitpunkt ist die Kammer ein isoliertes System, bereit zur Evakuierung.

2. Abpumpen (Evakuierung)

Nachdem die Kammer abgedichtet ist, wird die Vakuumpumpe eingeschaltet. Sie beginnt, Luft und Wasserdampf aus der Kammer zu ziehen, wodurch der Innendruck schnell sinkt. Dies ist die kritischste Phase zur Entfernung von Sauerstoff, der den Prozess kontaminieren könnte.

3. Erreichen und Halten des Vakuums

Die Pumpe arbeitet weiter, bis der gewünschte Druckpegel, der durch das Experiment oder den Herstellungsprozess vorgegeben ist, erreicht ist. Ein gut konzipiertes System wird diesen niedrigen Druck aufrechterhalten und jegliches Restausgasen vom Werkstück oder den Kammerwänden entgegenwirken.

4. Einführung einer kontrollierten Atmosphäre (optional)

Für viele Prozesse ist die Vakuumerzeugung nur der erste Schritt. Nachdem die Evakuierung eine saubere, inerte Grundlage geschaffen hat, kann ein spezifisches Gas eingeführt werden. Zum Beispiel können Kohlenwasserstoffe wie Propan zum Aufkohlen hinzugefügt werden, oder ein inertes Gas wie Argon kann verwendet werden, um eine stabile, nicht-reaktive Umgebung während des Erhitzens zu schaffen.

Verständnis der Kompromisse und Designvorgaben

Das Design eines Vakuumofens ist ein Gleichgewicht widerstreitender physikalischer Anforderungen, bei dem jede Wahl Konsequenzen hat.

Materialintegrität vs. extreme Bedingungen

Die Kammerwände müssen stark genug sein, um einem Kollaps unter bis zu 14,7 psi (1 atm) Außendruck zu widerstehen, während sie gleichzeitig internen Temperaturen von über 1100 °C (2000 °F) standhalten. Aus diesem Grund ist die gekühlte, doppelwandige Edelstahlkonstruktion der Industriestandard.

Reinheit vs. Prozesszeit

Die Erzeugung eines „härteren“ (tieferen) Vakuums erfordert leistungsstärkere Pumpen und eine längere Abpumpzeit. Ein Prozess muss den Bedarf an atmosphärischer Reinheit mit dem wirtschaftlichen Bedarf an Durchsatz in Einklang bringen. Ein leckdichtes System ist entscheidend, da selbst ein kleines Leck den Ofen daran hindern kann, das Zielvakuumniveau zu erreichen.

Die Bedeutung der Kühlung

Ohne ein integriertes Kühlsystem würde die Hitze des Ofens die Türdichtungen schnell zerstören und die strukturelle Integrität der Kammer gefährden. Wasserkühlung am Kammergehäuse, an der Tür und an den Stromeinführungen ist unerlässlich, um die Vakuumdichtungen zu schützen und eine wiederholbare, zuverlässige Leistung zu gewährleisten.

Die richtige Wahl für Ihr Ziel

Design und Betrieb eines Vakuumofensystems richten sich nach dem spezifischen Ergebnis, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und Kontamination liegt: Ihre Priorität ist die Integrität der Dichtung und die Fähigkeit der Pumpe, praktisch den gesamten Sauerstoff vor Beginn der Erwärmung zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Einführung eines spezifischen Prozessgases (wie beim Aufkohlen) liegt: Ihr Ziel ist es, zunächst eine saubere Ausgangsbasis mit einem tiefen Vakuum zu schaffen und dann die Einführung und den Druck des gewünschten Gases präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf hoher struktureller Integrität bei hohen Temperaturen liegt: Sie müssen sicherstellen, dass die Kammer aus robusten, wassergekühlten Materialien wie doppelwandigem Edelstahl gebaut ist, um sowohl thermischen Belastungen als auch externem atmosphärischem Druck standzuhalten.

Letztendlich ist die Erzeugung eines Vakuums der grundlegende Schritt, der eine präzise atmosphärische Kontrolle ermöglicht, was der wahre Zweck eines Vakuumofens ist.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Vakuumerzeugung |

|---|---|

| Abgedichtete Kammer | Bietet luftdichte Einschließung, oft aus Edelstahl mit Wasserkühlung, um Druck und Hitze zu widerstehen. |

| Vakuumpumpe | Entfernt Luft und Gase, um den Druck zu senken, bestimmt Vakuumbiefe und -geschwindigkeit. |

| Dichtungen und Flansche | Sorgen für Leckfreiheit mit hochbelastbaren Klemmen und speziellen Dichtungen zur Isolation. |

| Überwachungssysteme | Verwenden Sensoren zur Überwachung von Druck und Temperatur für präzise Steuerung. |

| Schritt-für-Schritt-Prozess | Umfasst Abdichten, Abpumpen, Vakuum halten und optional Gase für spezifische Behandlungen hinzufügen. |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK

Bei KINTEK nutzen wir außergewöhnliche Forschungs- und Entwicklungsarbeit sowie hauseigene Fertigung, um verschiedene Labore mit hochmodernen Hochtemperatur-Ofensystemen zu versorgen. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wurde entwickelt, um präzise, kontaminationsfreie Umgebungen für Anwendungen wie Löten, Sintern und Wärmebehandlung zu liefern. Mit unserer starken Fähigkeit zur tiefgreifenden Anpassung schneiden wir Lösungen auf Ihre einzigartigen experimentellen Anforderungen zu und gewährleisten so optimale Leistung und Zuverlässigkeit.

Bereit, Ihre materialwissenschaftlichen Prozesse zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung