Im Wesentlichen wird ein Vakuumofen eingesetzt, um Hochtemperatur-Wärmebehandlungsprozesse in einer Umgebung ohne Luft und andere reaktive Gase durchzuführen. Durch das Entfernen der Atmosphäre verhindert der Ofen unerwünschte chemische Reaktionen wie Oxidation, was zu fertigen Teilen mit überlegener Reinheit, Festigkeit und Oberflächenqualität führt, verglichen mit solchen, die in traditionellen Öfen bearbeitet wurden.

Der grundlegende Vorteil eines Vakuumofens ist nicht nur die Wärme, die er liefert, sondern die kontrollierte Umgebung, die er schafft. Er löst das Problem der Materialdegradation und Kontamination, die unweigerlich auftritt, wenn Metalle in Anwesenheit von Luft erhitzt werden.

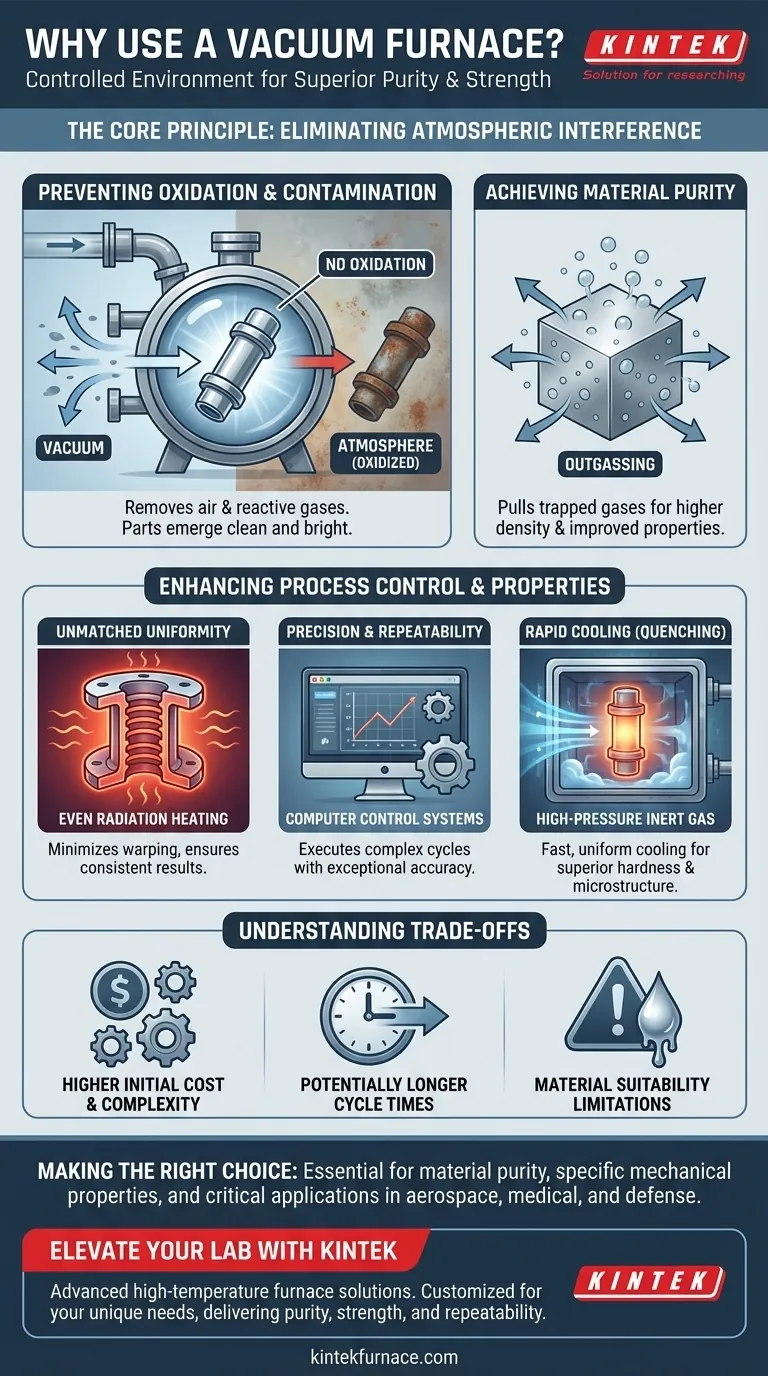

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Wärmebehandlung ist transformativ, macht Materialien aber auch sehr anfällig für ihre Umgebung. Ein Vakuumofen kontrolliert diese Umgebung direkt, um spezifische, hochreine Ergebnisse zu erzielen.

Vermeidung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle bereitwillig mit Sauerstoff in der Luft und bilden eine Oxidschicht. Diese Schicht ist eine Form der Kontamination, die die Oberflächengüte eines Teils ruinieren und sogar seine strukturelle Integrität beeinträchtigen kann.

Ein Vakuumofen entfernt physikalisch die Luft – einschließlich Sauerstoff, Stickstoff und Wasserdampf – aus der Heizkammer. Dies verhindert Oxidation und stellt sicher, dass das Teil so sauber und hell aus dem Prozess kommt, wie es hineingegangen ist.

Erzielen unübertroffener Materialreinheit

Die Vakuumumgebung verhindert nicht nur die Kontamination durch die Atmosphäre; sie hilft auch, das Material selbst zu reinigen. Die Umgebung mit niedrigem Druck zieht effektiv eingeschlossene Gase wie Wasserstoff und Sauerstoff aus der inneren Struktur des Metalls.

Dieser Prozess, bekannt als Ausgasen, führt zu einem Endprodukt mit höherer Dichte und verbesserten mechanischen und elektrischen Eigenschaften.

Verbesserung der Prozesskontrolle und Materialeigenschaften

Neben der Schaffung einer sauberen Umgebung bieten Vakuumöfen ein Maß an Präzision, das mit anderen Methoden nur schwer zu erreichen ist. Diese Kontrolle ist entscheidend für die Herstellung von Hochleistungskomponenten.

Unübertroffene Temperaturgleichmäßigkeit

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Dies ermöglicht eine extrem gleichmäßige Erwärmung, selbst bei Teilen mit komplexen Geometrien.

Diese Gleichmäßigkeit minimiert das Risiko von Verzug oder Verformung und stellt sicher, dass das gesamte Teil die exakt gleiche Wärmebehandlung erhält, was zu konsistenten metallurgischen Eigenschaften im gesamten Material führt.

Präzision und Wiederholbarkeit

Moderne Vakuumöfen werden von hoch entwickelten Computersteuerungssystemen verwaltet. Diese Systeme können hochkomplexe, mehrstufige Heiz- und Kühlzyklen mit außergewöhnlicher Genauigkeit ausführen.

Dies stellt sicher, dass jedes Teil in einer Charge und jede Charge im Laufe der Zeit identisch verarbeitet wird. Diese metallurgische Wiederholbarkeit ist in kritischen Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Verteidigung unerlässlich.

Schnelle Abkühlung (Abschrecken)

Nach dem Erhitzen erfordern viele Prozesse, dass das Material schnell abgekühlt wird, um gewünschte Eigenschaften wie Härte zu fixieren. Vakuumöfen erreichen dies, indem sie die Kammer mit einem Hochdruck-Inertgas (wie Stickstoff oder Argon) nachfüllen.

Dieser Gasabschreckprozess ist extrem schnell und gleichmäßig und bietet eine überlegene Kontrolle über die endgültige Mikrostruktur des Materials im Vergleich zum Abschrecken in Flüssigkeiten wie Öl oder Wasser.

Die Kompromisse verstehen

Obwohl leistungsfähig, sind Vakuumöfen nicht die universelle Lösung für alle Wärmebehandlungsbedürfnisse. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangskosten und Komplexität

Vakuumöfen sind hochentwickelte Maschinen, die Vakuumpumpen, robuste Kammerdichtungen und fortschrittliche Steuerungssysteme umfassen. Dies führt zu einer höheren Anfangsinvestition und komplexeren Wartungsanforderungen im Vergleich zu Standard-Atmosphärenöfen.

Potenziell längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert die Zeit jedes Zyklus. Für einfache Prozesse an nicht-reaktiven Materialien kann ein Atmosphärenofen einen schnelleren Durchsatz bieten.

Materialeignung

Bestimmte Materialien mit einem hohen Dampfdruck (wie Zink, Magnesium oder Cadmium) können unter tiefem Vakuum bei hohen Temperaturen verdampfen. Dies kann den Ofen kontaminieren und das Teil beschädigen, wodurch sie für einige Vakuumprozesse ungeeignet sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig vom zu verarbeitenden Material und den zu erzielenden Endprodukteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oxidationsvermeidung liegt: Ein Vakuumofen ist unerlässlich für reaktive Metalle wie Titan und Superlegierungen oder um eine helle, saubere Oberfläche ohne sekundäre Reinigungsarbeiten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer, wiederholbarer mechanischer Eigenschaften liegt: Die präzise Temperatur- und Abschreckkontrolle eines Vakuumofens ist entscheidend für Hochleistungsanwendungen in der Luft- und Raumfahrt, Medizintechnik und Werkzeugherstellung.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Fügen komplexer Baugruppen liegt: Die saubere, flussmittelfreie Umgebung eines Vakuumofens schafft stärkere, zuverlässigere und porenfreie Verbindungen, die sonst nicht zu erreichen wären.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenwärmebehandlung einfacher Kohlenstoffstähle liegt: Ein traditioneller Atmosphärenofen ist oft die praktischere und kostengünstigere Lösung.

Letztendlich ist ein Vakuumofen das definitive Werkzeug, wenn absolute Kontrolle über die Verarbeitungsumgebung erforderlich ist, um überlegene Materialergebnisse zu erzielen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil |

|---|---|

| Oxidationsvermeidung | Eliminiert Luft und reaktive Gase für saubere, helle Teile ohne Kontamination. |

| Materialreinheit | Entfernt eingeschlossene Gase durch Ausgasen, verbessert Dichte und mechanische Eigenschaften. |

| Temperaturgleichmäßigkeit | Nutzt Strahlung für gleichmäßiges Erhitzen, reduziert Verzug und gewährleistet konsistente Eigenschaften. |

| Prozesskontrolle | Computersysteme ermöglichen präzise, wiederholbare Zyklen für zuverlässige metallurgische Ergebnisse. |

| Schnelle Abkühlung | Gasabschreckung sorgt für schnelles, gleichmäßiges Abkühlen zur Verbesserung der Materialhärte und Mikrostruktur. |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung stellen wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme zur Verfügung. Unsere starke Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überlegene Reinheit, Festigkeit und Wiederholbarkeit für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und mehr liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität