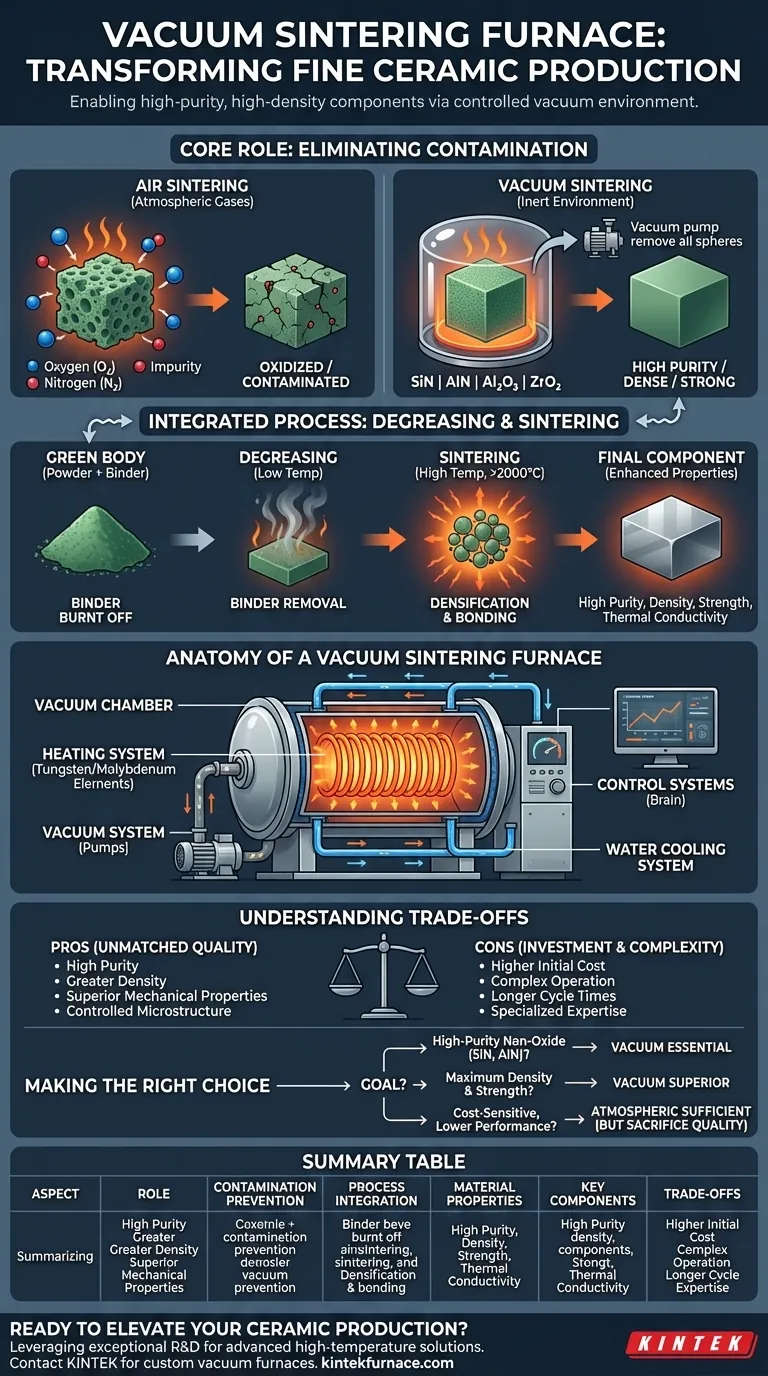

Im Kern ist ein Vakuum-Sinterofen die Technologie, die die Herstellung von hochreinen, hochdichten Feinkeramikkomponenten ermöglicht. Er führt einen integrierten Entfettungs- und Sinterprozess in einer einzigen, streng kontrollierten Vakuumumgebung durch. Dies verhindert Oxidation und Kontamination durch atmosphärische Gase, was entscheidend für die Erzielung der überlegenen physikalischen und mechanischen Eigenschaften ist, die bei Materialien wie Siliziumnitrid, Aluminiumnitrid und hochreinen Oxiden erforderlich sind.

Die grundlegende Herausforderung bei der Herstellung fortschrittlicher Keramiken besteht darin, dass das Erhitzen in Luft Verunreinigungen einführt und unerwünschte chemische Reaktionen verursacht. Ein Vakuum-Sinterofen löst dies, indem er die Atmosphäre entfernt und es den Materialien ermöglicht, sich rein durch Hitze und ihre intrinsischen Eigenschaften zu verbinden, was zu einer saubereren, stärkeren Endkomponente führt.

Wie das Vakuumsintern die Keramikherstellung verändert

Die Entscheidung für einen Vakuumofen ist keine inkrementelle Verbesserung; sie ermöglicht eine andere Klasse von Materialleistung. Sie verändert grundlegend, was während der Hochtemperatur-Konsolidierungsphase möglich ist.

Das Grundprinzip: Eliminierung von Kontamination

Beim Sintern wird ein verdichtetes Pulver („Grünkörper“) auf eine hohe Temperatur unterhalb seines Schmelzpunktes erhitzt, wodurch die Partikel miteinander verbunden werden und sich verdichten.

Wenn dieser Vorgang in Luft durchgeführt wird, können atmosphärische Gase wie Sauerstoff und Stickstoff mit dem Keramikmaterial reagieren. Dies führt zur Bildung von Oxiden oder Nitriden, die die Reinheit, Dichte und Festigkeit des Materials beeinträchtigen.

Ein Vakuumofen entfernt diese reaktiven Gase und schafft eine chemisch inerte Umgebung. Dies ist absolut entscheidend für Nichtoxidkeramiken wie Siliziumnitrid (SiN) und Aluminiumnitrid (AlN), verbessert aber auch Oxidkeramiken wie Aluminiumoxid (Al2O3) und Zirkoniumoxid (ZrO2) erheblich.

Der integrierte Prozess: Entfetten und Sintern

Bei der modernen Keramikherstellung werden häufig Bindemittel verwendet, um das Pulver in seiner Grünkörperform zu halten. Diese Bindemittel müssen vor dem Sintern entfernt werden, ein Prozess, der als Entfetten oder Entbindern bezeichnet wird.

Ein Vakuum-Sinterofen kann dies als vorbereitenden Schritt im selben Zyklus durchführen. Der Ofen erhitzt das Bauteil langsam, um das Bindemittel auszubrennen, und das Vakuumsystem entfernt die entstehenden Gase sicher, bevor die Temperatur auf die wesentlich höhere Sintertemperatur erhöht wird.

Das Ergebnis: Verbesserte Materialeigenschaften

Durch die Eliminierung atmosphärischer Einflüsse ermöglicht das Vakuumsintern eine beispiellose Prozesskontrolle. Diese Präzision führt direkt zu überlegenen Endkomponenten.

Das Ergebnis sind Produkte mit höherer Reinheit, größerer Dichte, reduzierter Porosität und signifikant verbesserten physikalischen und mechanischen Eigenschaften wie Festigkeit und Wärmeleitfähigkeit.

Anatomie eines Vakuum-Sinterofens

Ein Vakuum-Sinterofen ist ein komplexes System, bei dem mehrere Schlüsselkomponenten zusammenwirken, um eine präzise kontrollierte Verarbeitungsumgebung zu schaffen.

Die Vakuumkammer

Dies ist das abgedichtete Gefäß, in dem der gesamte Prozess stattfindet. Es ist so konstruiert, dass es sowohl dem extremen inneren Vakuum als auch der intensiven Hitze standhält, die von den Heizelementen abgestrahlt wird.

Das Heizsystem

Heizelemente, oft aus feuerfesten Metallen wie Wolfram oder Molybdän, erzeugen die hohen Temperaturen, die zum Sintern erforderlich sind und 2000 °C überschreiten können. Die Wärme wird durch Strahlung auf das Keramikwerkstück übertragen.

Das Vakuumsystem

Eine Kombination leistungsstarker Pumpen wird verwendet, um die Kammer zu evakuieren und Luft sowie andere Gase zu entfernen, um das erforderliche Vakuumniveau zu erzeugen. Dieses System ist für die Schaffung und Aufrechterhaltung der inerten Prozessumgebung verantwortlich.

Die Steuerungssysteme

Anspruchsvolle Temperatur- und Druckregelsysteme sind das Gehirn des Ofens. Sie steuern die präzisen Aufheiz- und Abkühlraten, Haltezeiten und Vakuumgrade gemäß einem programmierten Profil und gewährleisten so, dass der Prozess wiederholbar und genau ist.

Das Wasserkühlsystem

Ein integriertes Wasserkühlsystem zirkuliert durch die Ofenwände und andere kritische Teile. Dies verhindert eine Überhitzung der Außenhülle des Ofens und schützt wichtige Komponenten wie die Vakuumpumpen und Dichtungen.

Die Abwägungen verstehen

Obwohl das Vakuumsintern eine unübertroffene Qualität bietet, handelt es sich um einen spezialisierten Prozess mit wichtigen Überlegungen. Er stellt eine erhebliche Investition in Technologie und Fachwissen dar.

Prozesskomplexität

Der Betrieb eines Vakuumofens erfordert ein höheres Maß an technischem Können als ein herkömmlicher atmosphärischer Ofen. Die Steuerung von Vakuumständen, die Programmierung komplexer Temperaturprofile und die Gewährleistung eines leckfreien Betriebs erfordern gut ausgebildetes Personal.

Höhere Anfangsinvestition

Dabei handelt es sich um hochentwickelte Hochleistungsmaschinen. Die Kosten für den Ofen selbst sowie die notwendige Infrastruktur für Vakuumpumpen und Kühlsysteme sind erheblich höher als bei Standardöfen.

Längere Zykluszeiten

Das Erzeugen eines tiefen Vakuums, das vorsichtige Erhöhen der Temperaturen zur Vermeidung von thermischem Schock und das kontrollierte Abkühlen tragen alle zu längeren Gesamtzykluszeiten im Vergleich zum einfacheren atmosphärischen Brennen bei. Der Kompromiss ist überlegene Qualität und die Fähigkeit, empfindliche Materialien zu verarbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumsintern wird durch die Leistungsanforderungen der Endkomponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinen Nichtoxidkeramiken (wie AlN oder SiN) liegt: Ein Vakuumofen ist unerlässlich, um eine zerstörerische Oxidation zu verhindern und die gewünschten Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Das Vakuumsintern bietet eine überlegene Kontrolle über die Verdichtung und das Kornwachstum, was selbst bei Oxidkeramiken zu stärkeren, zuverlässigeren Komponenten führt.

- Wenn Ihr Hauptaugenmerk auf kostensensitiven Komponenten mit geringerer Leistung liegt: Das traditionelle atmosphärische Sintern kann ausreichend sein, aber Sie werden zwangsläufig die Reinheits-, Dichte- und Leistungsvorteile eines Vakuumprozesses opfern.

Letztendlich ist die Einführung des Vakuumsinterns ein Bekenntnis zur Herstellung von Komponenten auf höchstem Materialqualitäts- und Leistungsniveau.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Keramikherstellung |

|---|---|

| Kontaminationsvermeidung | Eliminiert atmosphärische Gase, um Oxidation und Verunreinigungen zu vermeiden und so eine hohe Reinheit bei Materialien wie SiN und AlN zu gewährleisten. |

| Prozessintegration | Kombiniert Entfetten und Sintern in einem Zyklus zur effizienten Bindemittelentfernung und Verdichtung. |

| Materialeigenschaften | Verbessert Dichte, Festigkeit und Wärmeleitfähigkeit, indem eine reine, hitzegesteuerte Partikelbindung ermöglicht wird. |

| Schlüsselkomponenten | Umfasst Vakuumkammer, Heizsystem (z. B. Wolfram-Elemente), Vakuumpumpen und Steuerungssysteme für Präzision. |

| Abwägungen | Höhere Kosten und Komplexität, aber unerlässlich für überlegene Leistung bei fortschrittlichen Keramiken. |

Bereit, Ihre Keramikproduktion mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir herausragende F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für Labore bereitzustellen. Unser Produktportfolio, einschließlich Vakuum- & Atmosphärenöfen, Muffel-, Rohr-, Drehrofen und CVD/PECVD-Systemen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und so hochdichte, kontaminationsfreie Komponenten zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Sinteröfen Ihre Materialleistung transformieren und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen