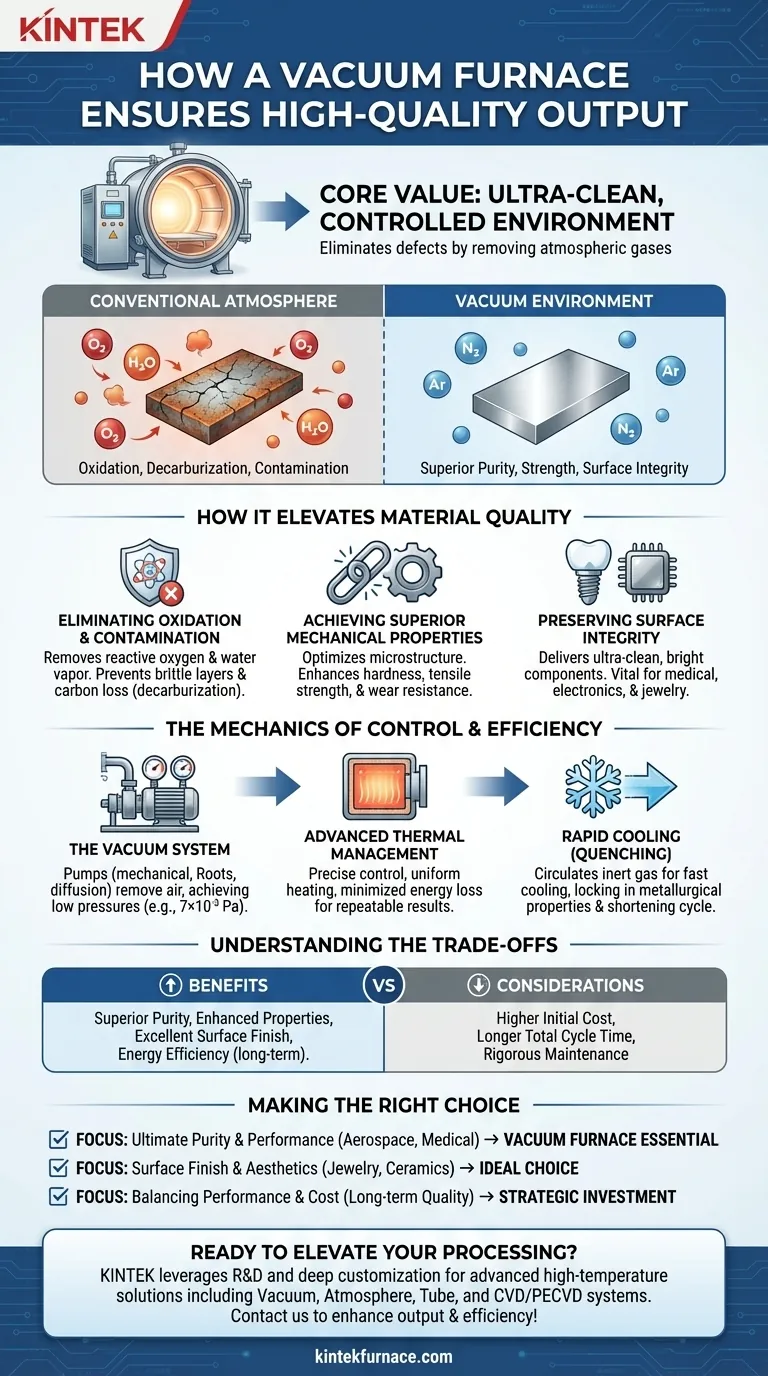

Grundsätzlich gewährleistet ein Vakuumofen eine qualitativ hochwertige Fertigung durch die Schaffung einer ultrareinen, kontrollierten Umgebung. Durch das Absaugen fast aller atmosphärischen Gase vor dem Erhitzen wird die Hauptursache vieler Materialdefekte eliminiert: unerwünschte chemische Reaktionen. Dies verhindert Oxidation, Entkohlung und allgemeine Kontamination, was zu Fertigteilen mit überlegener Reinheit, Festigkeit und Oberflächenintegrität im Vergleich zu Teilen führt, die an der freien Luft verarbeitet wurden.

Der Kernwert eines Vakuumofens liegt nicht nur im Erhitzen eines Materials, sondern in der präzisen Steuerung seiner chemischen Umgebung. Durch die Entfernung reaktiver Gase erschließen Sie ein Maß an Materialreinheit und Leistung, das bei konventionellen atmosphärischen Prozessen physikalisch unmöglich zu erreichen ist.

Wie eine Vakuumumgebung die Materialqualität steigert

Die Hauptfunktion des Vakuums besteht darin, einen inerten Raum zu schaffen. Diese scheinbar einfache Handlung hat tiefgreifende Auswirkungen auf das bearbeitete Material.

Eliminierung von Oxidation und Kontamination

Die Luft um uns herum ist reich an Sauerstoff und Wasserdampf, die bei erhöhten Temperaturen hochreaktiv sind. Ein Vakuumofen entfernt diese reaktiven Elemente.

Dies verhindert die Oxidation, einen Prozess, der eine spröde, verfärbte Schicht auf der Materialoberfläche bilden kann. Es verhindert auch die Entkohlung bei Stählen, d. h. den Verlust von Kohlenstoffgehalt von der Oberfläche, was zu einer verringerten Härte und Ermüdungsfestigkeit führt.

Erzielen überlegener mechanischer Eigenschaften

Da das Material nicht durch unerwünschte Reaktionen beeinträchtigt wird, können seine intrinsischen Eigenschaften vollständig realisiert und sogar verbessert werden.

Die Wärmebehandlung im Vakuum ermöglicht die Entwicklung optimaler Mikrostrukturen. Dies führt zu messbaren Verbesserungen der Härte, Zugfestigkeit und Verschleißfestigkeit, was für Hochleistungsanwendungen in der Luft- und Raumfahrt-, Medizin- und Werkzeugindustrie von entscheidender Bedeutung ist.

Erhaltung der Oberflächenintegrität

Viele Prozesse erfordern ein Endteil, das nicht nur fest, sondern auch sauber, glänzend und frei von Oberflächenfehlern ist. Die Vakuumumgebung ist hierfür unerlässlich.

Durch die Verhinderung von Reaktionen liefert der Ofen ultrasaubere Komponenten mit minimalen Oberflächenunregelmäßigkeiten. Dies ist besonders wichtig für Produkte wie medizinische Implantate, Präzisionselektronik und hochwertige Schmuckstücke aus Edelmetallen, bei denen sowohl Funktion als auch Ästhetik von größter Bedeutung sind.

Die Mechanik von Kontrolle und Effizienz

Ein moderner Vakuumofen ist mehr als nur eine beheizte Box mit einer Pumpe. Es ist ein hochentwickeltes System, das auf Präzision, Wiederholbarkeit und Effizienz ausgelegt ist.

Das Vakuumsystem

Das Ziel ist es, ein bestimmtes Vakuumniveau zu erreichen, gemessen in Einheiten wie Pascal (Pa). Dies wird durch eine Reihe von Pumpen erreicht, die oft mechanische Pumpen, Roots-Pumpen und Diffusionspumpen umfassen und zusammenarbeiten, um Luft aus der versiegelten Kammer zu entfernen.

Ein Hochvakuumbetrieb kann Drücke von bis zu 7×10⁻³ Pa erreichen und so eine nahezu perfekt inerte Umgebung für die Verarbeitung schaffen.

Fortschrittliches Wärmemanagement

Moderne Öfen verwenden fortschrittliche Dämmmaterialien und hochentwickelte Steuerungssysteme, um eine gleichmäßige Erwärmung zu gewährleisten und Energieverluste zu minimieren.

Diese präzise thermische Steuerung ermöglicht komplexe, mehrstufige Heizzyklen mit außergewöhnlicher Genauigkeit und stellt sicher, dass jedes Teil einer Charge genau die gleiche Behandlung erhält. Dies optimiert auch den Energieverbrauch und senkt die Betriebskosten.

Schnelles Abkühlen (Abschrecken)

Viele Vakuumöfen verfügen über eine Schnellkühl- oder Abschreckfunktion. Nach dem Heizzyklus kann inertes Gas wie Stickstoff oder Argon schnell durch die Kammer zirkuliert werden.

Dies verkürzt die Gesamtprozesszykluszeit und ermöglicht es, spezifische metallurgische Eigenschaften „einzufrieren“, was die endgültigen Materialeigenschaften weiter verbessert.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Vakuumofen nicht die universelle Lösung für alle Wärmebehandlungsanwendungen. Seine Vorteile gehen mit praktischen Überlegungen einher.

Höhere Anfangskosten und Komplexität

Vakuumöfen sind hochentwickelte Maschinen mit komplexen Pumpsystemen, Dichtungen und Steuerungen. Dies führt zu höheren anfänglichen Investitionskosten im Vergleich zu Standard-Atmosphärenöfen. Betrieb und Programmierung erfordern ebenfalls spezialisiertere Schulungen.

Prozesszykluszeit

Obwohl das Abschrecken schnell ist, dauert der anfängliche Schritt des Evakuierens der Kammer auf das erforderliche Vakuumniveau einige Zeit. Bei einigen einfachen Anwendungen mit geringen Toleranzen kann die Gesamtzykluszeit länger sein als bei einem herkömmlichen Ofen.

Wartungsanforderungen

Die Hochleistungskomponenten, insbesondere die Vakuumpumpen, Dichtungen und Sensoren, erfordern einen strengen und konsistenten Wartungsplan. Ein kleines Leck kann den gesamten Prozess gefährden, was die Instandhaltung zu einem kritischen Faktor für einen zuverlässigen Betrieb macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und -leistung liegt: Ein Vakuumofen ist für empfindliche Legierungen, die in der Luft- und Raumfahrt, der Medizin oder der High-End-Elektronik verwendet werden, wo Kontamination zu einem Ausfall führen kann, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf Oberflächenfinish und Ästhetik liegt: Ein Vakuumofen ist die ideale Wahl für Anwendungen wie Schmuck, Dental-Keramiken oder dekorative Komponenten, da er helle, saubere Teile ohne sekundäre Reinigung liefert.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Kosten liegt: Ein Vakuumofen stellt eine langfristige Investition in Qualität dar. Die höheren Anfangskosten können durch geringere Teileausschussraten, überlegene Materialeigenschaften und höhere Energieeffizienz ausgeglichen werden.

Letztendlich ist ein Vakuumofen eine Investition in absolute Prozesskontrolle, die es Ihnen ermöglicht, Materialeigenschaften zu erzielen, die in einer herkömmlichen Atmosphäre einfach nicht möglich sind.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Beseitigt Oxidation | Entfernt Sauerstoff und Wasserdampf, um Oberflächenfehler und Sprödigkeit zu verhindern. |

| Verhindert Kontamination | Schafft eine inerte Umgebung und vermeidet so Entkohlung und Verunreinigungen. |

| Verbessert mechanische Eigenschaften | Verbessert Härte, Zugfestigkeit und Verschleißfestigkeit durch kontrolliertes Erhitzen. |

| Erhält die Oberflächenintegrität | Produziert saubere, glänzende Teile, die ideal für medizinische Implantate und Präzisionselektronik sind. |

| Fortschrittliche Steuerung | Verwendet Vakuumsysteme und Wärmemanagement für präzise, wiederholbare Ergebnisse. |

Bereit, Ihre Materialbearbeitung mit Präzision und Reinheit zu verbessern? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohrofen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und überlegene Qualität für Branchen wie Luft- und Raumfahrt, Medizin und Werkzeugbau liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihren Output und Ihre Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen