Für kommerzielle Vakuum- oder Hochtemperaturöfen gibt es mehrere wichtige Anbieter und Optionen, darunter etablierte Industriezulieferer wie Centorr, Camco Furnace und RD Mathis. Weitere spezialisierte Optionen umfassen SST-Öfen, die Größen- und Temperaturbeschränkungen aufweisen können, und sogar gebrauchte Dentalöfen zur Verarbeitung sehr kleiner Teile mit geringem Budget.

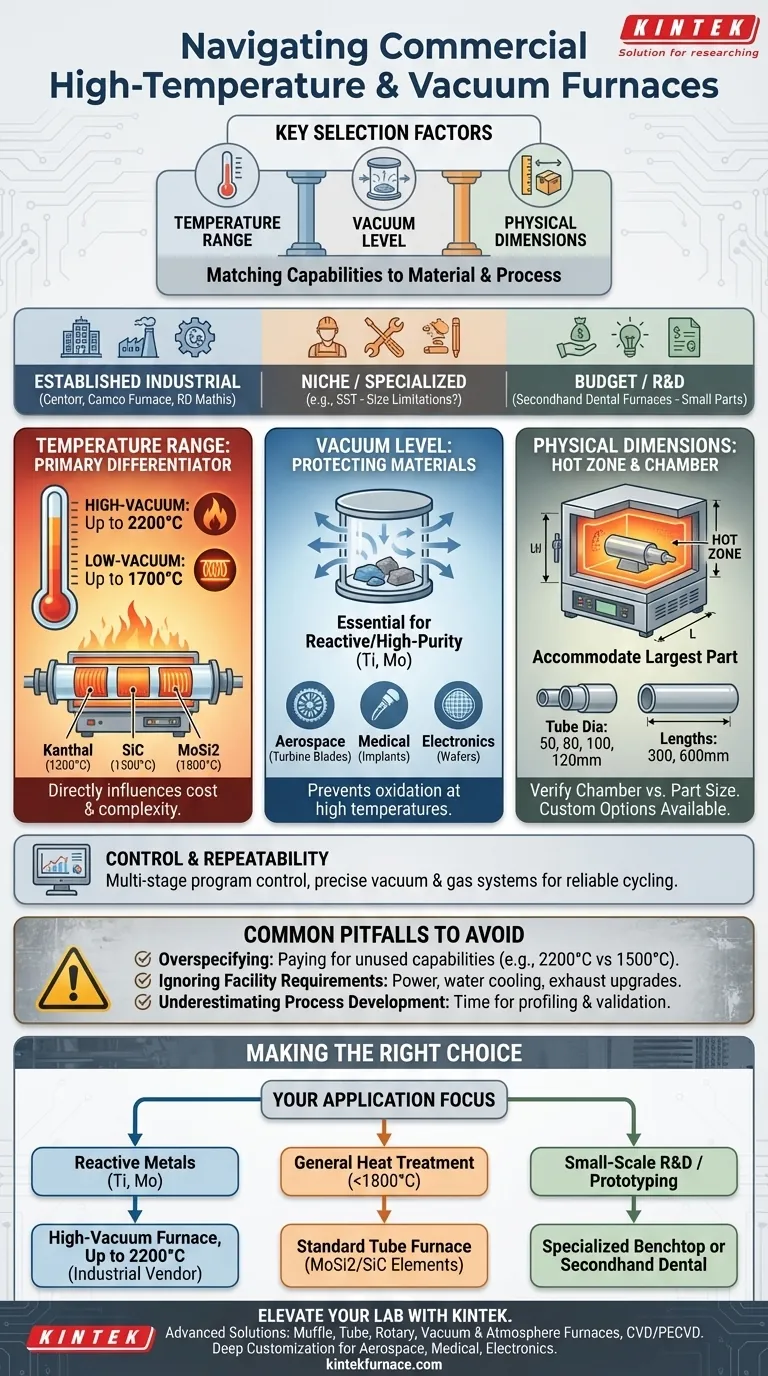

Die Wahl des richtigen Hochtemperaturofens hängt weniger von einem bestimmten Markennamen ab, sondern vielmehr davon, die Fähigkeiten des Ofens auf Ihre Material- und Prozessanforderungen abzustimmen. Die Entscheidung hängt von drei Kernfaktoren ab: der maximalen Temperatur, dem benötigten Vakuumgrad und der physischen Größe der zu verarbeitenden Teile.

Ofenspezifikationen entschlüsseln

Bevor Sie Anbieter bewerten, müssen Sie zuerst Ihre technischen Anforderungen definieren. Der „beste“ Ofen ist derjenige, der Ihre Anforderungen erfüllt, ohne unnötig komplex oder teuer zu sein.

Temperaturbereich: Das primäre Unterscheidungsmerkmal

Die maximal benötigte Temperatur ist die erste und wichtigste Spezifikation. Sie beeinflusst direkt die Kosten, die Komplexität und die Konstruktion des Ofens.

Es besteht ein wesentlicher Unterschied zwischen Ofentypen. Niedrigvakuum-Atmosphärenöfen arbeiten typischerweise bis zu 1700°C.

Für anspruchsvollere Anwendungen können Hochvakuumöfen Temperaturen bis zu 2200°C erreichen.

Gängige Rohröfen verwenden unterschiedliche Heizelemente, um bestimmte Temperaturbereiche zu erreichen, wie Kanthal (bis 1200°C), SiC (bis 1500°C) oder MoSi2 (bis 1800°C).

Vakuumgrad: Schutz Ihrer Materialien

Das Vakuumsystem dient nicht nur dazu, Luft zu entfernen; es geht darum, eine kontrollierte Umgebung zu schaffen, um empfindliche Materialien während des Erhitzens zu schützen.

Hochvakuumfähigkeiten sind unerlässlich, wenn mit reaktiven oder hochreinen Materialien wie Titan (Ti) und Molybdän (Mo) gearbeitet wird, die sonst bei hohen Temperaturen oxidieren würden.

Diese Fähigkeit ist entscheidend in Branchen wie der Luft- und Raumfahrt zur Herstellung von Turbinenschaufeln, in der Medizin zur Behandlung chirurgischer Implantate und in der Elektronik zur Herstellung von Halbleiterwafern.

Physische Abmessungen: Die Heizzone und Kammer

Sie müssen sicherstellen, dass die „Heizzone“ des Ofens – der interne Bereich, der die Zieltemperatur erreicht – Ihr größtes Teil aufnehmen kann.

Standard-Rohröfen haben oft Rohrdurchmesser von 50, 80, 100 oder 120 mm und Heizzonenlängen von 300 oder 600 mm.

Beachten Sie, dass einige Anbieter, wie SST, potenzielle Größenbeschränkungen aufweisen können. Überprüfen Sie immer die Kammerabmessungen anhand Ihrer spezifischen Anforderungen. Die meisten Anbieter bieten kundenspezifische Abmessungen an.

Kontrolle und Wiederholbarkeit

Moderne Öfen zeichnen sich durch ihre Präzision aus. Achten Sie auf fortschrittliche Steuerungssysteme, die sicherstellen, dass Ihr Prozess wiederholbar und zuverlässig ist.

Zu den Hauptmerkmalen gehören eine mehrstufige Programmtemperaturregelung, präzise Vakuumsysteme und Gasregelsysteme. Diese ermöglichen komplexe Heiz-, Halte- und Abkühlzyklen, die für die fortschrittliche Materialverarbeitung unerlässlich sind.

Die kommerzielle Landschaft verstehen

Mit Ihren definierten technischen Anforderungen können Sie nun die verschiedenen Arten kommerzieller Angebote bewerten.

Etablierte Industrieanbieter

Unternehmen wie Centorr, Camco Furnace und RD Mathis sind Beispiele für Anbieter, die robuste, industrietaugliche Öfen für eine Vielzahl von Produktions- und Forschungsanwendungen liefern.

Nischen- und Spezialoptionen

Einige Anbieter konzentrieren sich möglicherweise auf ein bestimmtes Marktsegment. Zum Beispiel werden SST-Öfen in einem Kontext erwähnt, der darauf hindeutet, dass sie für kleinere oder spezialisiertere Aufgaben geeignet sein könnten, bei denen ihre Größe kein limitierender Faktor ist.

Der budgetbewusste Ansatz: Gebrauchte Geräte

Für kleine Teile, F&E oder Machbarkeitsstudien kann ein gebrauchter Dentalofen einen praktikablen, kostengünstigen Einstieg darstellen. Dieser Ansatz birgt jedoch Kompromisse hinsichtlich Support, Zustand und Kontrollmöglichkeiten.

Häufige Fallstricke vermeiden

Die Auswahl eines Ofens erfordert erhebliche Kapitalinvestitionen. Die Vermeidung häufiger Fehler ist entscheidend, um eine positive Rendite zu gewährleisten.

Überdimensionierung von Temperatur und Vakuum

Ein Ofen, der 2200°C und Hochvakuum erreicht, ist weitaus teurer als einer, der für 1500°C im Niedervakuum ausgelegt ist. Zahlen Sie nicht für Funktionen, die Sie niemals nutzen werden. Passen Sie die Spezifikation genau an Ihre bekannten Prozessanforderungen an.

Ignorieren der Anlagenanforderungen

Hochtemperaturöfen sind energieintensiv und erfordern möglicherweise spezielle elektrische Anschlüsse, Wasserkühlleitungen und eine dedizierte Abluftanlage. Berücksichtigen Sie diese Anlagenaufrüstungen immer in Ihren gesamten Projektkosten.

Unterschätzung der Prozessentwicklung

Der Ofen ist ein Werkzeug, keine komplette Lösung. Es ist oft viel Zeit erforderlich, um die präzisen Heizprofile, Anstiegsraten und Vakuumzyklen zu entwickeln und zu validieren, die die gewünschten Ergebnisse für Ihr spezifisches Material und Ihre Teilegeometrie liefern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl sollte ein direktes Ergebnis Ihrer technischen und operativen Ziele sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle wie Titan liegt: Sie müssen einen Hochvakuumofen priorisieren, der bis zu 2200°C von einem Industrieanbieter erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder dem Sintern unter 1800°C liegt: Ein Standard-Rohrofen mit den entsprechenden MoSi2- oder SiC-Heizelementen ist wahrscheinlich die kostengünstigste und zuverlässigste Lösung.

- Wenn Ihr Hauptaugenmerk auf kleiner F&E oder dem Prototyping nicht reaktiver Teile liegt: Ziehen Sie spezialisierte Tischmodelle in Betracht oder bewerten Sie gebrauchte Dentalöfen, um die Anfangsinvestition zu minimieren.

Letztendlich wird eine gründliche Definition Ihrer Material-, Prozess- und Größenanforderungen Sie zur effektivsten und wirtschaftlichsten Ofenlösung führen.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Temperaturbereich | Niedervakuum bis 1700°C, Hochvakuum bis 2200°C, Rohröfen mit Kanthal (1200°C), SiC (1500°C), MoSi2 (1800°C) |

| Vakuumgrad | Unerlässlich für reaktive Materialien (z.B. Titan, Molybdän); entscheidend in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie |

| Physische Abmessungen | Heizzonengrößen: Rohrdurchmesser 50-120mm, Längen 300-600mm; Überprüfung anhand der Teilstärke, kundenspezifische Optionen verfügbar |

| Kontrolle und Wiederholbarkeit | Mehrstufige Programmsteuerung, präzise Vakuum- und Gassysteme für zuverlässige Heizzyklen |

| Anbieteroptionen | Etabliert: Centorr, Camco Furnace, RD Mathis; Nische: SST; Budget: gebrauchte Dentalöfen |

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Medizin und Elektronik zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch eine starke, tiefgreifende Anpassung unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Geben Sie sich nicht mit weniger zufrieden; kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle