Um den Verbrauch von Thermoelementen in Hochtemperatur-Vakuumbrennöfen zu reduzieren, besteht die branchenübliche Vorgehensweise darin, ein hybrides Temperaturmesssystem zu verwenden. Ein herkömmliches Thermoelement wird für die Genauigkeit bei niedrigeren Temperaturen verwendet, und ein berührungsloses optisches Pyrometer übernimmt die Messaufgaben für die Hochtemperaturphasen des Zyklus. Dieser „Übergabe“-Ansatz verlängert die Lebensdauer des Thermoelements dramatisch, indem er es vor den extremen Bedingungen schützt, die zu schnellem Verschleiß und Ausfall führen.

Die Kernstrategie zur Reduzierung des Thermoelementverbrauchs besteht darin, das Thermoelement zu ergänzen, nicht zu ersetzen. Ein Thermoelement bietet die notwendige Genauigkeit während des anfänglichen Aufheizrampens, wonach ein optisches Pyrometer die Messung übernimmt. Dadurch kann das empfindliche Thermoelement während der schädlichsten Hochtemperaturphasen entweder zurückgezogen oder vom Steuerungssystem einfach ignoriert werden.

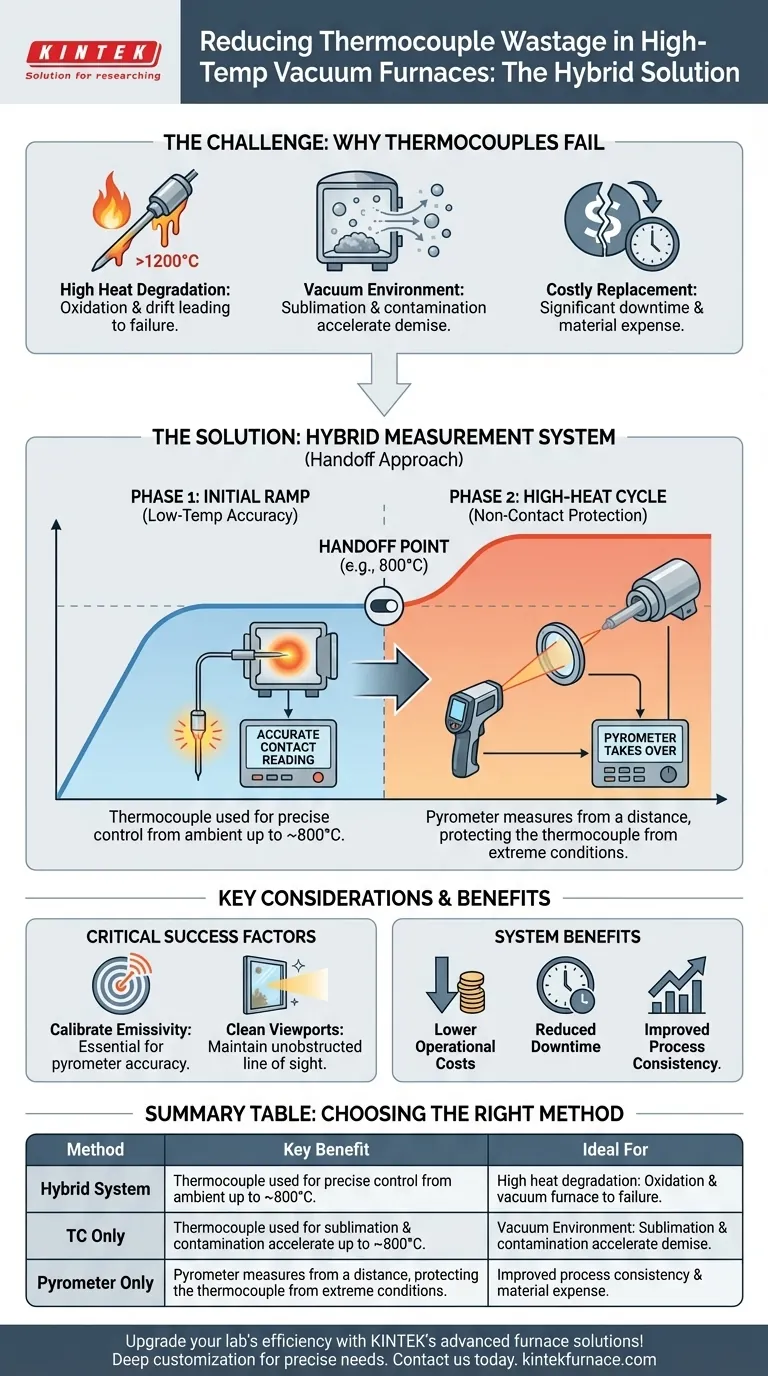

Die grundlegende Herausforderung: Warum Thermoelemente ausfallen

Thermoelemente sind für eine präzise Temperaturregelung unerlässlich, aber ihre physikalische Beschaffenheit macht sie in extremen Umgebungen von Natur aus anfällig. Das Verständnis der Gründe für ihren Ausfall ist der Schlüssel zur Entwicklung einer Lösung.

Die Auswirkung hoher Temperaturen

Thermoelemente funktionieren durch das Verbinden zweier ungleicher Metalle. Bei anhaltend hohen Temperaturen (typischerweise über 1200 °C) beginnen diese Metalle zu degradieren. Prozesse wie Oxidation, Korngrößenwachstum und Elementwanderung führen dazu, dass die Spannungsausgabe des Thermoelements „driftet“, was zu ungenauen Messwerten und schließlich zum mechanischen Versagen führt.

Die Vakuumumgebung

Das Vakuum selbst stellt Herausforderungen dar. Bestimmte Metalle, die in Thermoelementen verwendet werden, können unter der Kombination von starker Hitze und niedrigem Druck sublimieren (direkt vom festen in den gasförmigen Zustand übergehen). Dieser Prozess führt zusammen mit der Entgasung zu einer Kontamination sowohl der Ofenumgebung als auch des Thermoelements selbst und beschleunigt dessen Untergang.

Die unvermeidlichen Kosten des Austauschs

Ständiges Versagen führt zu erheblichen Betriebskosten. Dazu gehören nicht nur die Materialkosten der Thermoelemente (insbesondere teure Edelmetalltypen wie S, R oder B), sondern auch die Ausfallzeiten des Ofens und der Arbeitsaufwand für den Austausch.

Die Lösung: Ein hybrides Messsystem

Die effektivste und am weitesten verbreitete Lösung besteht nicht darin, ein „besseres“ Thermoelement zu finden, sondern seine Exposition gegenüber den härtesten Bedingungen zu begrenzen. Dies wird durch ein Dual-Sensor-System erreicht.

Die Rolle des Thermoelements

Das Thermoelement bleibt der Sensor der Wahl für die anfängliche Phase des Ofenzyklus. Es liefert eine hochpräzise Direktmessung der Temperatur von Umgebungstemperatur bis zu einer moderaten Temperatur (z. B. 800 °C), bei der seine Stabilität und Zuverlässigkeit ausgezeichnet sind.

Die Rolle des Pyrometers

Ein Pyrometer ist ein optisches Instrument, das die Temperatur eines Objekts aus der Entfernung misst, indem es dessen Wärmestrahlung erfasst. Da es keinen physischen Kontakt mit der heißen Zone hat, unterliegt es nicht dem Verschleiß, der Thermoelemente zerstört.

So funktioniert die „Übergabe“

Das Ofensteuerungssystem ist auf eine bestimmte Übergabetemperatur programmiert.

- Niedertemperaturregelung: Das System verwendet die Messwerte des Thermoelements für die präzise Regelung während des anfänglichen Aufheizens.

- Übergabepunkt: Sobald der Ofen die vordefinierte Temperatur erreicht hat, schaltet das Steuerungssystem seine Eingabequelle vom Thermoelement auf das Pyrometer um.

- Hochtemperaturregelung: Das Pyrometer liefert die Temperaturmessung für den Rest des Hochhitzekreislaufs. Das Thermoelement kann sogar durch einen Aktuator physisch aus der heißen Zone zurückgezogen werden, um es vollständig zu schützen.

Überlegungen und Abwägungen verstehen

Obwohl dieser hybride Ansatz effektiv ist, bringt er eigene technische Überlegungen mit sich, die verwaltet werden müssen.

Pyrometer-Genauigkeit und Emissionsgrad

Die Genauigkeit eines Pyrometers hängt entscheidend von einer Eigenschaft ab, die als Emissionsgrad bezeichnet wird – dem Maß für die Fähigkeit eines Objekts, thermische Strahlung abzugeben. Dieser Wert muss im Steuerungssystem für das spezifische erhitzte Material korrekt eingestellt werden. Falsche Emissionsgradeinstellungen sind eine häufige Ursache für Temperaturfehler.

Sichtlinie und Wartung des Sichtfensters

Pyrometer benötigen eine saubere, ungehinderte Sichtlinie zum Zielobjekt. Staub, Film oder Beschichtungen auf dem Glasfenster des Ofens absorbieren Wärmestrahlung und führen dazu, dass das Pyrometer eine niedrigere, ungenaue Temperatur meldet. Die regelmäßige Reinigung des Sichtfensters wird zu einer wichtigen Wartungsaufgabe.

Erste Systemkosten im Vergleich zu langfristigen Einsparungen

Die Implementierung eines Systems mit einem hochwertigen Pyrometer, Steuerungslogik und möglicherweise einem Rückzugsmechanismus für das Thermoelement hat höhere Anfangskosten als eine einfache Thermoelement-einzige Einrichtung. Diese Anfangsinvestition amortisiert sich jedoch fast immer durch reduzierte Ausfallzeiten, geringeren Thermoelementverbrauch und verbesserte Prozesskonsistenz.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Betriebs- und Ziel bestimmt, wie Sie diese Strategie implementieren und optimieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Genauigkeit liegt: Verwenden Sie ein Hybridsystem und kalibrieren Sie den Emissionsgrad des Pyrometers, indem Sie dessen Messwert mit dem Messwert des Thermoelements am Übergabepunkt vergleichen. Dies gewährleistet einen nahtlosen und genauen Übergang.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Das Pyrometer-Übergabesystem ist die endgültige Lösung. Die langfristigen Einsparungen durch reduzierten Thermoelementaustausch und Ofenausfallzeiten übersteigen die anfänglichen Investitionskosten bei weitem.

- Wenn Sie konstant bei Temperaturen unterhalb des Degradationspunktes Ihres Thermoelements arbeiten (z. B. unter 1100 °C für Typ K): Ein Pyrometersystem kann eine unnötige Ausgabe sein. Konzentrieren Sie sich in diesem Fall auf die Verwendung hochwertiger Mantelthermoelemente und die Implementierung eines vorausschauenden Wartungsplans für den Austausch.

Durch die strategische Kombination der Stärken von Thermoelementen und Pyrometern erzielen Sie sowohl die Messpräzision als auch die betriebliche Robustheit, die für moderne Hochtemperaturanwendungen erforderlich sind.

Zusammenfassungstabelle:

| Methode | Hauptvorteil | Ideal für |

|---|---|---|

| Hybridsystem (Thermoelement + Pyrometer) | Reduziert die Hitzeexposition des Thermoelements und verlängert dessen Lebensdauer | Hochtemperaturprozesse über 1200 °C |

| Nur Thermoelement | Hohe Genauigkeit bei niedrigeren Temperaturen | Prozesse durchgehend unter 1100 °C |

| Nur Pyrometer | Kein physischer Kontakt, vermeidet Degradation | Anwendungen, bei denen der Emissionsgrad gut kalibriert ist |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung liefern wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt präzise Lösungen sicher, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden, den Verbrauch von Thermoelementen und Betriebskosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und eine zuverlässige, kosteneffiziente Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit