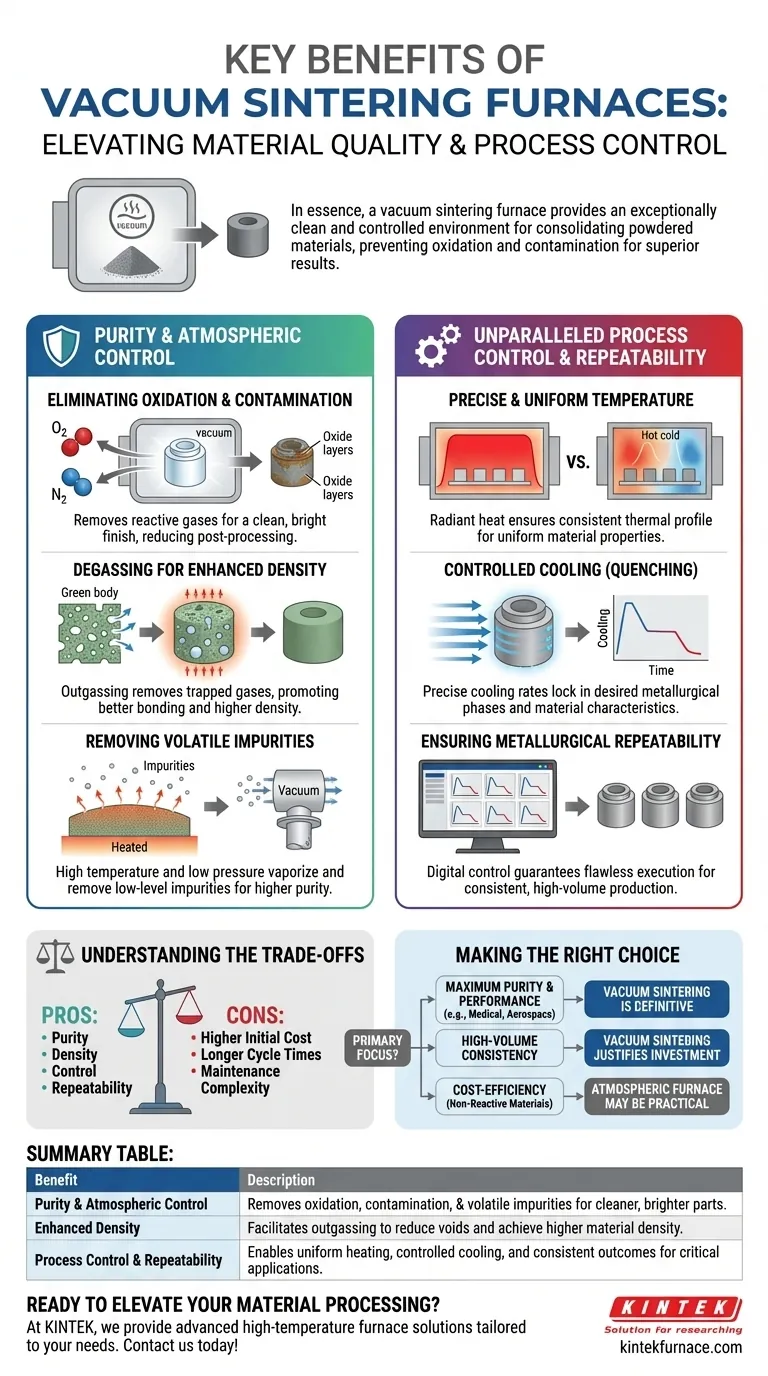

Im Wesentlichen bietet ein Vakuumsinterofen eine außergewöhnlich saubere und kontrollierte Umgebung für die Konsolidierung von Pulvermaterialien. Durch die Entfernung von atmosphärischen Gasen wird Oxidation und Kontamination während des Hochtemperaturprozesses grundlegend verhindert. Dies führt zu Fertigteilen mit überlegenen Materialeigenschaften, höherer Dichte und einem glänzenderen Finish, während gleichzeitig eine präzise, wiederholbare Kontrolle über den gesamten thermischen Zyklus ermöglicht wird.

Der Hauptvorteil des Vakuumsinterns ist nicht nur die Verhinderung der Oxidation. Es ist die aktive Entfernung von Verunreinigungen und adsorbierten Gasen aus dem Material selbst, was eine überlegene Bindung ermöglicht und zu fundamental reineren, dichteren und konsistenteren Endprodukten führt.

Die Grundlage: Reinheit und Atmosphärenkontrolle

Das definierende Merkmal eines Vakuumofens ist seine Fähigkeit, die Verarbeitungsumgebung zu manipulieren, eine Fähigkeit, die mehrere kritische Vorteile für die Materialqualität bietet.

Beseitigung von Oxidation und Kontamination

In einem herkömmlichen Ofen reagieren der in der Luft vorhandene Sauerstoff, Stickstoff und Wasserdampf bei hohen Temperaturen mit dem Material. Dies bildet unerwünschte Oxid- und Nitrid-Schichten auf der Oberfläche des Teils.

Eine Vakuumumgebung entfernt diese reaktiven Gase. Das Ergebnis ist ein sauberes, helles Teil, das wenig bis gar keine Nachbearbeitung der Oberfläche erfordert, was sowohl Arbeitsaufwand als auch Materialverschwendung reduziert.

Entgasung für erhöhte Dichte

Pulvermaterialien enthalten von Natur aus adsorbierte Gase auf ihren Partikeloberflächen und eingeschlossene Luft im verdichteten Teil (dem „Grünkörper“).

Beim Erhitzen unter Vakuum werden diese Gase aus dem Teil herausgezogen. Diese Entgasung ist entscheidend, da sie Barrieren zwischen den Materialpartikeln beseitigt und so ein effektiveres Schrumpfen und Diffusionsbinden fördert. Dies führt direkt zu Teilen mit höherer Enddichte und weniger inneren Hohlräumen oder Defekten.

Entfernung flüchtiger Verunreinigungen

Die Kombination aus hoher Temperatur und niedrigem Druck kann dazu führen, dass bestimmte Verunreinigungen auf niedrigem Niveau im Material, wie Silizium oder Aluminium in einigen Legierungen, verdampfen.

Das Vakuumsystem saugt diese verdampften Verunreinigungen dann aktiv vom Produkt weg, was zu einem reineren Endmaterial mit stabileren und vorhersagbareren Eigenschaften führt.

Beispiellose Prozesskontrolle und Wiederholbarkeit

Über die Reinheit hinaus ermöglicht die Vakuumumgebung ein Maß an Prozesskontrolle, das in atmosphärischen Öfen nicht erreichbar ist und zu hochkonsistenten Ergebnissen führt.

Präzise und gleichmäßige Temperatur

In Abwesenheit von Luft erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion. Dies ermöglicht eine extrem gleichmäßige Erwärmung über die gesamte Ladung und eliminiert die in herkömmlichen Öfen üblichen heißen und kalten Stellen.

Diese Gleichmäßigkeit stellt sicher, dass jedes Teil einer Charge und das gesamte einzelne Teil genau das gleiche thermische Profil erfährt. Dies ist der Schlüssel zur Erzielung konsistenter Materialeigenschaften wie Härte und Korngrößenstruktur.

Kontrolliertes Abkühlen (Abschrecken)

Moderne Vakuumöfen können Schnellkühlsysteme integrieren. Nach dem Sinterzyklus kann ein Inertgas eingeleitet und mit hoher Geschwindigkeit zirkuliert werden, um das Produkt abzuschrecken.

Dies ermöglicht eine präzise Kontrolle über die Abkühlrate, was ein entscheidender Schritt ist, um gewünschte metallurgische Phasen zu fixieren und spezifische Materialhärte- und Festigkeitseigenschaften zu erreichen.

Gewährleistung der metallurgischen Wiederholbarkeit

Der gesamte Prozess – von der Evakuierungsrate der Vakuumpumpe bis hin zu den Temperaturrampen, Haltezeiten und dem Abkühlprofil – wird typischerweise computergesteuert.

Diese digitale Steuerung stellt sicher, dass exakt derselbe Prozess immer wieder fehlerfrei ausgeführt werden kann. Für Industrien wie Luft- und Raumfahrt, Medizin und Elektronik ist diese garantierte Wiederholbarkeit für die Qualitätssicherung nicht verhandelbar.

Die Kompromisse verstehen

Obwohl Vakuumsintern leistungsstark ist, ist es nicht die universelle Lösung für jede Anwendung. Objektivität erfordert die Anerkennung seiner spezifischen Herausforderungen.

Höhere anfängliche Kapitalkosten

Vakuumöfen sind komplexe Systeme, die Vakuumkammern, Hochleistungspumpen und hochentwickelte Steuerungsinstrumente umfassen. Dies führt zu einer deutlich höheren Anfangsinvestition im Vergleich zu Standard-Atmosphärenöfen.

Potenziell längere Zykluszeiten

Das Erreichen eines tiefen Vakuums erfordert Zeit für die Pumpen, um die Kammer zu evakuieren, ein Schritt, der als „Evakuierung“ bezeichnet wird. Dies kann den gesamten Prozesszyklus verlängern, insbesondere im Vergleich zum einfachen Aufheizen eines Atmosphärenofens.

Wartungskomplexität

Die Komponenten, die die Vorteile eines Vakuumofens ermöglichen – Pumpen, Dichtungen, Ventile und Sensoren – erfordern spezielles Wissen für die ordnungsgemäße Wartung und Fehlerbehebung. Dies kann höhere laufende Betriebskosten und höhere Qualifikationsanforderungen nach sich ziehen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Sintertechnologie hängt vollständig von Ihren Materialanforderungen und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Für reaktive Materialien (wie Titan) oder Anwendungen, die die höchste Dichte und Festigkeit erfordern (z. B. medizinische Implantate, Turbinen in der Luft- und Raumfahrt), ist das Vakuumsintern die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenkonsistenz liegt: Für die Herstellung kritischer Komponenten, bei denen jedes Teil identische, enge Spezifikationen erfüllen muss, rechtfertigen die Prozesskontrolle und Wiederholbarkeit eines Vakuumofens die Investition.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für nicht-reaktive Materialien liegt: Für Materialien, die nicht oxidationsempfindlich sind und bei denen eine gute, aber nicht makellose Dichte akzeptabel ist, kann ein günstigerer Atmosphären- oder Inertgasofen die praktischere Lösung sein.

Letztendlich ist die Entscheidung für einen Vakuumofen eine Entscheidung, die absolute Materialqualität und Prozesskontrolle über die anfänglichen Gerätekosten stellt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Reinheit & Atmosphärenkontrolle | Entfernt Oxidation, Kontamination und flüchtige Verunreinigungen für sauberere, hellere Teile. |

| Erhöhte Dichte | Ermöglicht die Entgasung zur Reduzierung von Hohlräumen und zur Erzielung einer höheren Materialdichte. |

| Prozesskontrolle & Wiederholbarkeit | Ermöglicht gleichmäßige Erwärmung, kontrolliertes Abkühlen und konsistente Ergebnisse für kritische Anwendungen. |

| Kompromisse | Höhere Anfangskosten, längere Zykluszeiten und erhöhte Wartungskomplexität. |

Bereit, Ihre Materialbearbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systemen, ist für Branchen wie Luft- und Raumfahrt und Medizin konzipiert, die höchste Qualität fordern. Mit starken Anpassungsfähigkeiten können wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumsinteröfen die Effizienz Ihres Labors steigern und konsistente Hochleistungsergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte