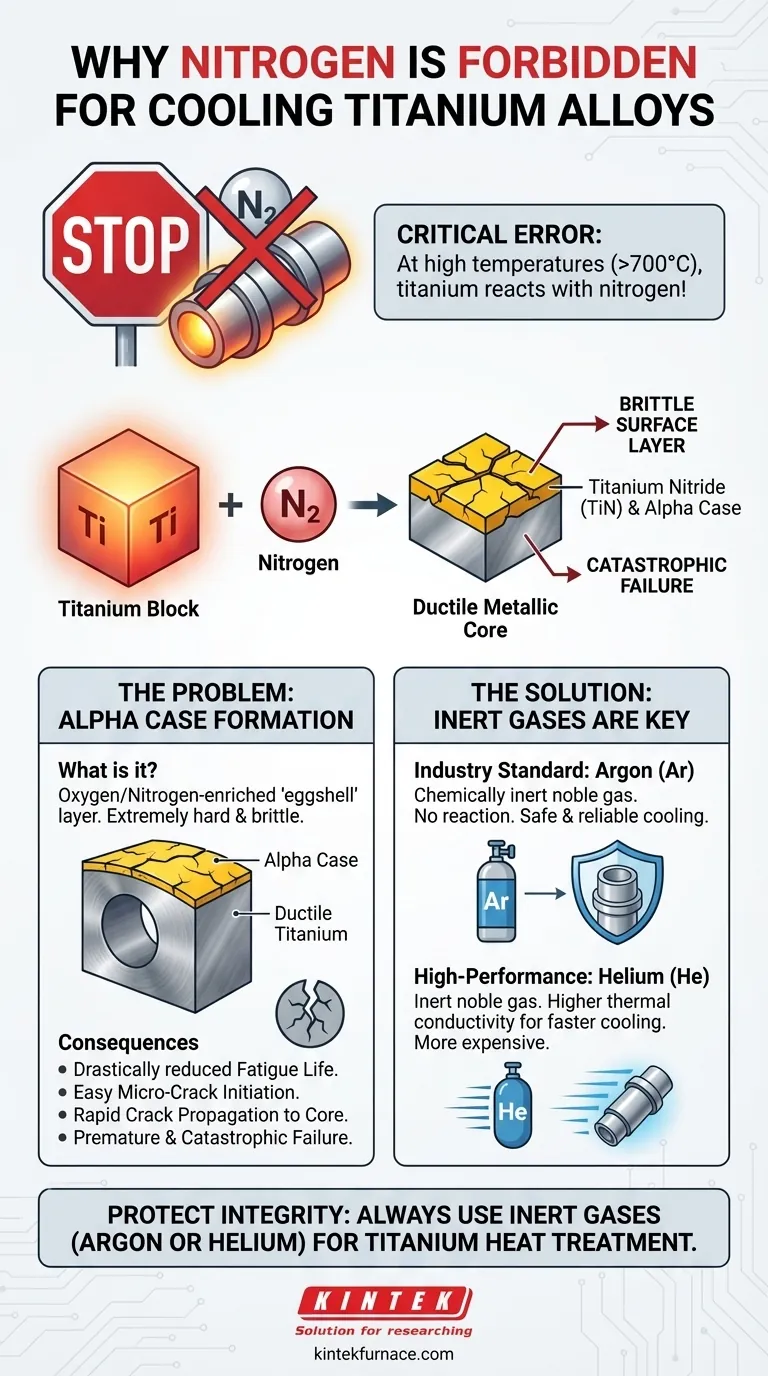

Unter keinen Umständen sollte Stickstoff als Kühlgas für Titanlegierungen nach der Hochtemperatur-Vakuumwärmebehandlung verwendet werden. Bei den dabei auftretenden erhöhten Temperaturen hat Titan eine hohe Affinität zu Stickstoff und reagiert direkt damit. Diese chemische Reaktion bildet eine harte, spröde Oberflächenschicht, die die Integrität der Komponente grundlegend beeinträchtigt.

Obwohl Stickstoff in vielen wärmebehandelnden Anwendungen ein gängiges und kostengünstiges Gas ist, ist seine Verwendung bei Titan ein kritischer Fehler. Die Reaktion erzeugt eine fehleranfällige Oberflächenschicht, bekannt als „Alpha-Schicht“ (Alpha Case), die die Vorteile, die der Wärmebehandlungsprozess eigentlich vermitteln soll, zunichtemacht.

Der grundlegende chemische Konflikt

Das Problem bei der Verwendung von Stickstoff liegt nicht in einer herkömmlichen Kontamination, sondern in einer direkten, schädlichen chemischen Reaktion. Die Reaktivität von Titan bei hohen Temperaturen ist der Kern des Problems.

Die Bildung von Titannitrid (TiN)

Bei Temperaturen, die typischerweise 700°C (1300°F) übersteigen, reagiert Titan leicht mit verfügbarem Stickstoff. Dies bildet eine deutliche, goldgelbe Verbindung auf der Oberfläche des Teils, die als Titannitrid (TiN) bezeichnet wird.

Obwohl TiN in anderen Anwendungen (z. B. auf Schneidwerkzeugen) vorteilhaft als harte Beschichtung eingesetzt wird, ist seine unkontrollierte Bildung während der Wärmebehandlung äußerst unerwünscht.

Erzeugung der „Alpha-Schicht“

Diese stickstoffreiche Oberflächenschicht wird als Alpha-Schicht (Alpha Case) bezeichnet. Es handelt sich um eine mit Sauerstoff und/oder Stickstoff angereicherte Schicht, die im Vergleich zum darunterliegenden duktilen Titanlegierungssubstrat extrem hart und spröde ist.

Die Tiefe dieser Alpha-Schicht hängt von der Temperatur, der Zeit und dem Stickstoffpartialdruck ab, aber selbst eine dünne Schicht kann für die Leistung der Komponente katastrophal sein.

Warum die Alpha-Schicht die Leistung beeinträchtigt

Die Bildung einer Alpha-Schicht ist einer der schwerwiegendsten Defekte in der Titanmetallurgie. Sie erzeugt ein Verbundmaterial, bei dem eine spröde „Eierschale“ an einem zähen Kern haftet – eine Kombination, die zum Versagen neigt.

Reduzierte Ermüdungslebensdauer

Die Hauptgefahr der Alpha-Schicht ist die drastische Reduzierung der Ermüdungslebensdauer. Die spröde Oberfläche kann zyklischen Belastungen nicht standhalten. Im Inneren der Alpha-Schicht entstehen leicht Mikro-Risse, die als scharfe Spannungskonzentratoren wirken.

Ausgangspunkt für katastrophales Versagen

Sobald sich ein Riss in der spröden Alpha-Schicht bildet, kann er schnell in das zähe, duktile Grundmaterial unter ihr eindringen. Dies kann zu einem vorzeitigen und oft katastrophalen Ausfall der Komponente führen, selbst unter Lasten, für die sie eigentlich ausgelegt war.

Zweck der Wärmebehandlung wird untergraben

Das gesamte Ziel der Wärmebehandlung von Titan ist die Erzeugung einer spezifischen Mikrostruktur, die optimale Eigenschaften wie Festigkeit, Duktilität und Ermüdungsbeständigkeit liefert. Die Zulassung der Bildung einer Alpha-Schicht wirkt diesem Ziel direkt entgegen, zerstört die Oberflächenintegrität der Komponente und macht die Wärmebehandlung unwirksam oder schlimmer noch, schädlich.

Verständnis der korrekten Alternativen

Der Schutz von Titan während der kritischen Abkühlphase erfordert ein Gas, das wirklich inert ist und mit der Legierung bei keiner Temperatur reagiert.

Der Industriestandard: Argon (Ar)

Argon ist das am häufigsten verwendete und empfohlene Gas zum Abschrecken von Titan in einer Vakuumofenanlage. Es ist ein Edelgas, was bedeutet, dass es chemisch inert ist und nicht mit Titan reagiert. Es bietet eine sichere und zuverlässige Methode zum Abkühlen von Teilen, ohne eine Alpha-Schicht zu bilden.

Die Hochleistungsoption: Helium (He)

Helium ist ebenfalls ein vollständig inertes Edelgas. Sein Hauptvorteil gegenüber Argon ist seine wesentlich höhere Wärmeleitfähigkeit, die schnellere Abkühlraten ermöglicht. Dieses schnelle Abschrecken kann entscheidend für die Entwicklung gewünschter Eigenschaften bei bestimmten dickwandigen oder hochfesten Titanlegierungen sein. Helium ist jedoch erheblich teurer und weniger verbreitet.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Nachfüllgases ist keine Frage der Präferenz, sondern ein kritischer Prozessparameter zur Gewährleistung der Teilequalität und -sicherheit.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Verwenden Sie immer Argon. Es ist das inerte Standardgas der Industrie, das garantiert keine nachteiligen Oberflächenreaktionen mit Titanlegierungen hervorruft.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Abkühlraten für spezifische Eigenschaften zu erreichen: Verwenden Sie Helium. Seine überlegene Wärmeleitfähigkeit sorgt für ein schnelleres Abschrecken, aber seien Sie auf erheblich höhere Betriebskosten vorbereitet.

- Wenn Sie jemals erwägen, Stickstoff zur Kosteneinsparung zu verwenden: Tun Sie es nicht. Das Risiko, eine spröde Alpha-Schicht zu erzeugen und einen katastrophalen Bauteilausfall zu verursachen, überwiegt bei weitem jede potenzielle Einsparung beim Gas.

Der Schutz der metallurgischen Integrität Ihrer Titanbauteile beginnt mit der Auswahl eines wirklich inerten Gases für alle Hochtemperaturanwendungen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Problem mit Stickstoff | Reagiert bei hohen Temperaturen mit Titan und bildet eine spröde Alpha-Schicht. |

| Folgen | Reduzierte Ermüdungslebensdauer, Rissbildung und katastrophales Versagen von Bauteilen. |

| Sichere Alternativen | Argon (inert, zuverlässig) und Helium (schnellere Kühlung, höhere Kosten). |

| Wichtigste Erkenntnis | Immer inerte Gase verwenden, um Oberflächenreaktionen zu verhindern und die Teileintegrität zu gewährleisten. |

Stellen Sie sicher, dass Ihre Titanwärmebehandlungen sicher und effektiv sind mit den fortschrittlichen Lösungen von KINTEK. Durch die Nutzung herausragender F&E und hauseigener Fertigung bieten wir vielfältige Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefanpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Zuverlässigkeit und Leistung Ihres Prozesses verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit