Im Kern verhindert ein Vakuum-Wärmebehandlungsofen Kontaminationen, indem er die Atmosphäre – Luft, Feuchtigkeit und andere Gase – physisch aus der Heizkammer entfernt. Durch die Schaffung einer Niederdruckumgebung werden die Elemente eliminiert, die sonst bei hohen Temperaturen mit dem Material reagieren würden, wodurch unerwünschte chemische Veränderungen wie Oxidation verhindert und die Reinheit des Werkstücks gewährleistet wird.

Der grundlegende Vorteil eines Vakuumofens ist nicht das Vakuum selbst, sondern die chemisch inerte Umgebung, die er schafft. Diese Kontrolle über die Atmosphäre schützt die Oberflächenintegrität eines Materials und bewahrt seine intrinsischen Eigenschaften während des intensiven Wärmebehandlungsprozesses.

Das Kernprinzip: Entfernung der reaktiven Atmosphäre

Die primäre Funktion des Vakuums besteht darin, eine Umgebung zu schaffen, in der unerwünschte chemische Reaktionen nicht auftreten können. Dies wird erreicht, indem die Hauptursache der meisten Kontaminationen während der Wärmebehandlung angegangen wird: die Luft um das Bauteil.

Eliminierung von Oxidation und Entkohlung

Bei hohen Temperaturen reagiert der Sauerstoff in der Luft aggressiv mit den meisten Metallen und bildet eine Oxidschicht auf der Oberfläche. Dies ruiniert nicht nur die Oberfläche des Bauteils, sondern kann auch dessen Abmessungen und Eigenschaften verändern.

Ein Vakuumofen pumpt fast den gesamten Sauerstoff ab, wodurch diese Reaktion verhindert wird. Dies führt zu Bauteilen, die mit einer sauberen, glänzenden Oberfläche und frei von Verfärbungen aus dem Ofen kommen. Ebenso verhindert es den Kohlenstoffverlust von der Oberfläche von Stählen (Entkohlung).

Verhinderung von Oberflächenkontamination

Die Atmosphäre enthält mehr als nur Sauerstoff. Spurengase, Feuchtigkeit und andere Verunreinigungen können ebenfalls mit der Oberfläche eines Materials reagieren oder sich darin einlagern, wenn es erhitzt wird.

Durch das Evakuieren der Kammer werden diese potenziellen Verunreinigungen entfernt. Dies stellt sicher, dass das Endprodukt chemisch rein und frei von Transmutationen oder Oberflächenverunreinigungen ist, die die Leistung beeinträchtigen könnten, insbesondere bei empfindlichen Anwendungen wie medizinischen Implantaten oder Luft- und Raumfahrtkomponenten.

Der Prozess im Detail: Umgebungskontrolle

Ein Vakuumofen bietet eine hochkontrollierte Umgebung, die über die Heizphase hinausgeht. Die Abkühl- oder Abschreckphase ist ebenso entscheidend für die Vermeidung von Kontaminationen und das Erreichen der gewünschten Materialeigenschaften.

Erzeugung des Vakuums

Der Prozess beginnt damit, dass das Werkstück in die Ofenkammer gelegt und versiegelt wird. Eine Reihe von Pumpen entfernt dann die Luft und andere Gase, wodurch der Innendruck auf ein nahezu perfektes Vakuum reduziert wird. Dieser Schritt stellt sicher, dass die reaktive Atmosphäre entfernt ist, bevor nennenswerte Wärme zugeführt wird.

Die Rolle von Inertgas zur Kühlung

Während ein Vakuum hervorragend zur Vermeidung von Reaktionen geeignet ist, ist es ein schlechtes Medium zur Wärmeübertragung, was die Kühlung zu einer Herausforderung macht. Um das Teil schnell und gleichmäßig ohne Verunreinigungen abzukühlen, wird das Vakuum oft durch das Zurückfüllen der Kammer mit einem hochreinen Inertgas unterbrochen.

Gase wie Argon oder Stickstoff werden verwendet, da sie nicht chemisch mit dem heißen Material reagieren. Dies ermöglicht eine schnelle Abkühlung durch Konvektion (Gasabschreckung) bei gleichzeitiger Aufrechterhaltung einer sauberen, kontrollierten Umgebung.

Kontrollierte Abschreckmethoden

Für einige Prozesse ist eine noch schnellere Abkühlung erforderlich. Vakuumöfen können mit integrierten Abschrecksystemen ausgestattet werden, die Öl oder sogar Wasser verwenden. Diese Vorgänge werden innerhalb des kontrollierten Systems durchgeführt, um jede Exposition gegenüber der Außenatmosphäre zu minimieren und von einem reinen Vakuum zu einem Abschreckmedium überzugehen, ohne die Oberflächenintegrität des Teils zu beeinträchtigen.

Verständnis der Kompromisse und Alternativen

Obwohl hochwirksam, ist die Vakuumtechnologie nicht die einzige Lösung zur Vermeidung von Kontaminationen. Das Verständnis ihres Kontexts hilft, ihre einzigartigen Vorteile zu verdeutlichen.

Die Herausforderung der Ausgasung

Ein starkes Vakuum entfernt nicht nur die Atmosphäre um ein Bauteil; es kann auch eingeschlossene Gase und Verunreinigungen aus dem Material selbst ziehen. Dieser Prozess, bekannt als Ausgasung, ist ein Schlüsselmerkmal von Vakuumreinigungsprozessen. Er muss jedoch korrekt gehandhabt werden, um sicherzustellen, dass diese freigesetzten Gase den Ofen oder andere Teile in der Charge nicht kontaminieren.

Alternative: Der Muffelofen

Eine alternative Methode zur Vermeidung von Kontaminationen ist ein Muffelofen. Dieses Design verwendet eine physische Barriere – eine isolierte Innenkammer oder "Muffel" –, um das Werkstück von den Verbrennungsgasen der Wärmequelle zu isolieren.

Während ein Muffelofen die Kontamination durch Verbrennungsprodukte wirksam verhindert, entfernt er die Luft aus dem Inneren der Muffel nicht. Daher schützt er nicht vor der Oxidation, die ein Vakuumofen speziell eliminieren soll.

Die richtige Wahl für Ihr Ziel

Die Entscheidung für einen Vakuumofen wird durch den Bedarf an ultimativer Kontrolle über die Oberfläche und die chemische Reinheit des Materials bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer glänzenden, zunderfreien Oberfläche liegt: Ein Vakuumofen ist die definitive Lösung, da er den für die Oxidation verantwortlichen Sauerstoff entfernt.

- Wenn Ihr Hauptaugenmerk auf hochreinem Hartlöten oder Sintern liegt: Die ultrareine Umgebung eines Vakuums verhindert, dass Verunreinigungen metallurgische Bindungen stören.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer Härte ohne Oberflächenveränderungen liegt: Die Kombination von Vakuumheizung mit kontrollierter Inertgas- oder Ölabschreckung liefert präzise Ergebnisse ohne Entkohlung oder Oxidation.

Letztendlich bietet ein Vakuumofen ein unvergleichliches Maß an Atmosphärenkontrolle, das sicherstellt, dass die einzigen Veränderungen an einem Material die sind, die Sie beabsichtigen.

Zusammenfassungstabelle:

| Präventionsmethode | Hauptvorteil |

|---|---|

| Entfernt Sauerstoff und Gase | Verhindert Oxidation und Entkohlung, gewährleistet glänzende Oberfläche |

| Verwendet Inertgas zur Kühlung | Bewahrt die Reinheit während des schnellen Abschreckens ohne Kontamination |

| Eliminiert Feuchtigkeit und Verunreinigungen | Bewahrt die Materialintegrität für empfindliche Anwendungen |

Benötigen Sie eine kontaminationsfreie Wärmebehandlungslösung? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Vakuum- und Schutzgasöfen, die auf Branchen wie Luft- und Raumfahrt sowie Medizintechnik zugeschnitten sind. Durch unsere starke F&E und tiefgreifenden Anpassungsmöglichkeiten stellen wir sicher, dass Ihre Materialien höchste Reinheit und Leistung erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre einzigartigen Anforderungen erfüllen können!

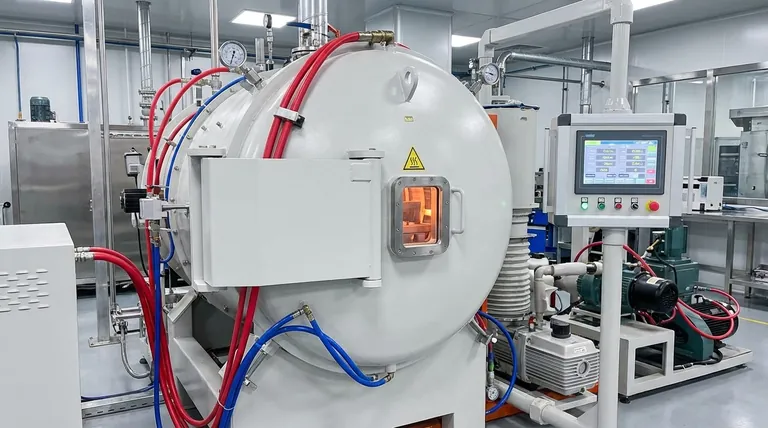

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung