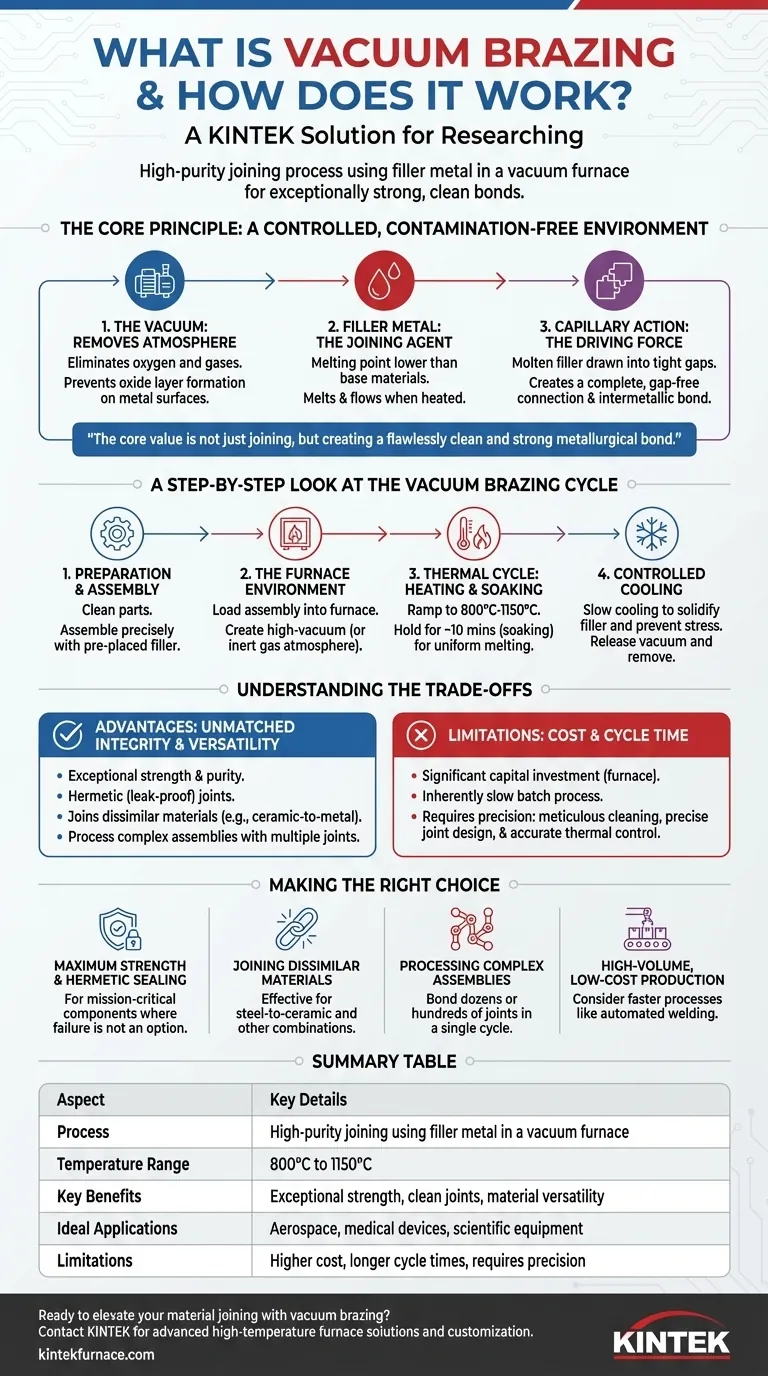

Im Wesentlichen ist die Vakuumlötung ein hochreines Materialverbindungsprozess, bei dem ein Lotmetall verwendet wird, um eine Verbindung zwischen zwei oder mehr Bauteilen in einem Vakuumofen herzustellen. Der Prozess funktioniert, indem eine Baugruppe erhitzt wird, sodass das Lotmetall schmilzt und durch Kapillarwirkung in die engen Spalten zwischen den Teilen fließt. Da dies in einem Vakuum, einer makellosen, sauerstofffreien Umgebung, geschieht, ist die resultierende Verbindung außergewöhnlich stark, sauber und frei von den Oxiden, die herkömmliche Fügeverfahren beeinträchtigen können.

Der Kernwert der Vakuumlötung liegt nicht nur im Verbinden von Teilen, sondern in der Schaffung einer makellos sauberen und starken metallurgischen Verbindung. Durch die Entfernung atmosphärischer Verunreinigungen ermöglicht der Prozess das Verbinden komplexer Baugruppen und ungleicher Materialien mit einem Integritätsgrad, der mit anderen Methoden oft nicht erreichbar ist.

Das Kernprinzip: Eine kontrollierte, kontaminationsfreie Umgebung

Der Erfolg der Vakuumlötung hängt von der Schaffung einer perfekten Umgebung für die Bildung einer metallurgischen Verbindung ab. Im Gegensatz zum Schweißen, bei dem die Grundmaterialien schmelzen, verwendet das Löten ein drittes Material – ein Lot –, das als Verbindungsmittel dient.

Die Rolle des Vakuums

Der Hauptzweck des Vakuums besteht darin, Sauerstoff und andere atmosphärische Gase aus der Ofenkammer zu entfernen. Metalloberflächen bilden, insbesondere wenn sie erhitzt werden, schnell Oxidschichten. Diese Schichten wirken als Barriere und verhindern, dass das geschmolzene Lotmetall ordnungsgemäß mit den Grundwerkstoffen benetzt und sich mit ihnen verbindet, was zu einer schwachen oder fehlgeschlagenen Verbindung führt.

Durch die Durchführung des Prozesses im Vakuum wird die Oxidation praktisch eliminiert. Dadurch entfällt die Notwendigkeit korrosiver chemischer Flussmittel, die beim herkömmlichen Löten erforderlich sind und anschließend sorgfältig entfernt werden müssen.

Wie das Lotmetall funktioniert

Es wird ein Lötlotmetall mit einem Schmelzpunkt gewählt, der niedriger ist als der der zu verbindenden Grundmaterialien. Dieses Lot, oft in Form einer Paste, Folie oder Drahtes, wird vor dem Erhitzen der Baugruppe entlang der Verbindungsstelle platziert.

Wenn der Ofen die festgelegte Löttemperatur erreicht, schmilzt das Lot und wird flüssig, während die Grundmaterialien fest bleiben.

Kapillarwirkung: Die treibende Kraft

Sobald das Lotmetall geschmolzen ist, wird es durch ein physikalisches Phänomen namens Kapillarwirkung in den engen Spalt zwischen den Bauteilen gezogen. Diese Kraft sorgt dafür, dass das Lot gleichmäßig durch die gesamte Verbindung fließt, mikroskopische Hohlräume füllt und eine vollständige, lückenlose Verbindung schafft.

Beim Abkühlen erstarrt das Lot und bildet eine starke, dauerhafte intermetallische Verbindung zwischen sich und den Grundmaterialien.

Ein schrittweiser Blick auf den Vakuumlötzyklus

Der Vakuumlötprozess ist ein präziser, mehrstufiger thermischer Zyklus, der eine sorgfältige Steuerung erfordert, um optimale Ergebnisse zu erzielen. Jeder Schritt ist entscheidend für die endgültige Qualität der Verbindung.

Schritt 1: Vorbereitung und Montage

Die Teile müssen gründlich gereinigt werden, um alle Öle, Schmutz oder andere Verunreinigungen zu entfernen. Anschließend werden sie präzise montiert, wobei das Lotmaterial bereits an oder in der Nähe der Verbindungsstellen platziert wird. Der Spalt zwischen den Teilen ist ein kritischer Designparameter.

Schritt 2: Die Ofenumgebung

Die montierte Komponente wird in einen Vakuumofen geladen. Die Ofentür wird versiegelt und leistungsstarke Pumpen entfernen die Luft, wodurch eine Hochvakuumbedingung entsteht. In einigen Fällen kann die Kammer anschließend mit einem Inertgas wie hochreinem Argon unter einem bestimmten Druck als Schutzatmosphäre wieder aufgefüllt werden.

Schritt 3: Der thermische Zyklus: Erhitzen und Halten (Soaking)

Die Ofentemperatur wird sorgfältig auf die Ziellöttemperatur, typischerweise zwischen 800°C und 1150°C, ansteigen gelassen. Diese Temperatur liegt über dem Schmelzpunkt des Lotmetalls, aber sicher unter dem der Grundmaterialien.

Die Baugruppe wird für kurze Zeit bei dieser Temperatur gehalten – eine Phase, die als „Halten“ (Soaking) bezeichnet wird, oft etwa 10 Minuten. Dies stellt sicher, dass das gesamte Teil eine gleichmäßige Temperatur erreicht und dem Lotmetall genügend Zeit gibt, vollständig zu schmelzen und durch die Verbindungen zu fließen.

Schritt 4: Kontrolliertes Abkühlen

Nach dem Halten wird die Baugruppe auf eine hochgradig kontrollierte Weise abgekühlt. Langsames Abkühlen ist unerlässlich, damit das Lotmetall richtig erstarren kann und um den Aufbau thermischer Spannungen innerhalb der Komponente zu verhindern, was zu Rissen oder Verformungen führen könnte. Sobald das Teil ausreichend abgekühlt ist, wird das Vakuum gelöst und die fertige Baugruppe kann entnommen werden.

Die Abwägungen verstehen

Obwohl die Vakuumlötung leistungsstark ist, ist sie nicht die richtige Lösung für jede Anwendung. Das Verständnis ihrer Vorteile und Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Hauptvorteil: Unübertroffene Verbindungsintegrität

Die saubere, flussmittelfreie Umgebung erzeugt Verbindungen von außergewöhnlicher Festigkeit, Reinheit und Zuverlässigkeit. Vakuumlötverbindungen sind oft hermetisch (dicht), was sie ideal für Hochleistungsanwendungen in der Luft- und Raumfahrt, bei medizinischen Geräten und wissenschaftlichen Instrumenten macht.

Hauptvorteil: Überlegene Materialvielfalt

Die Vakuumlötung eignet sich hervorragend zum Verbinden ungleicher Materialien, wie Keramik-Metall oder Kupfer-Edelstahl. Da die Grundmaterialien nicht geschmolzen werden, werden Probleme der metallurgischen Inkompatibilität, die das Schweißen beeinträchtigen, vermieden. Es ermöglicht auch, mehrere komplexe Verbindungen gleichzeitig in einem einzigen Ofenzyklus herzustellen.

Die Haupteinschränkung: Kosten und Zykluszeit

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar, und der Prozess selbst ist von Natur aus langsam. Die langen Heiz-, Halte- und Abkühlzyklen machen ihn zu einem Batch-Prozess, der für die Massenproduktion von Konsumgütern weniger geeignet ist als das automatisierte Schweißen oder das Fackellöten.

Die Notwendigkeit von Präzision

Der Prozess ist weniger fehlerverzeihend als andere Methoden. Der Erfolg hängt von gründlicher Reinigung, präziser Fugenkonstruktion (Toleranzen) und genauer Kontrolle des gesamten thermischen Zyklus ab. Jede Abweichung kann die Qualität der endgültigen Verbindung beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fügeverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Materialien und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und hermetischer Abdichtung liegt: Die Vakuumlötung ist die überlegene Wahl für missionskritische Komponenten, bei denen ein Ausfall keine Option ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt (z. B. Stahl mit Keramik): Die Vakuumlötung ist eine der effektivsten und zuverlässigsten verfügbaren Methoden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer Baugruppen mit vielen Verbindungen liegt: Die Vakuumlötung kann sehr effizient sein, da sie Dutzende oder sogar Hunderte von Verbindungen in einem einzigen Zyklus löten kann.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion liegt: Schnellere und wirtschaftlichere Prozesse wie automatisiertes Schweißen oder herkömmliches Fackellöten passen wahrscheinlich besser.

Letztendlich ermöglicht die Vakuumlötung Ingenieuren die Herstellung komplexer Komponenten mit hoher Integrität, die auf andere Weise unmöglich herzustellen wären.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Hochreine Verbindung mittels Lotmetall in einem Vakuumofen |

| Temperaturbereich | 800°C bis 1150°C |

| Hauptvorteile | Außergewöhnliche Festigkeit, saubere Verbindungen, Materialvielfalt |

| Ideale Anwendungen | Luft- und Raumfahrt, medizinische Geräte, wissenschaftliche Ausrüstung |

| Einschränkungen | Höhere Kosten, längere Zykluszeiten, erfordert Präzision |

Bereit, Ihr Materialfügen mit Vakuumlötung auf die nächste Stufe zu heben? Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen an. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute unter #ContactForm, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Integrität und Effizienz Ihres Projekts verbessern können!

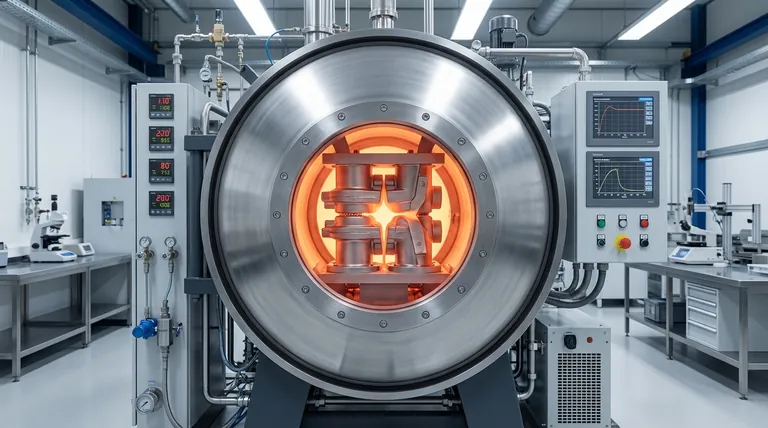

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung