Die gängigsten Isoliermaterialien, die in Vakuumöfen verwendet werden, fallen in drei Hauptkategorien: Graphit-basierte Isolierung (wie starre Filze oder Platten), Keramikfaserplatten und Ganzmetall-Reflexionsschilde, die typischerweise aus Molybdän, Wolfram oder Edelstahl gefertigt sind. Jedes Material wird basierend auf der maximalen Betriebstemperatur des Ofens, der erforderlichen Vakuumreinheit und dem spezifischen Prozess ausgewählt.

Die Wahl der richtigen Ofenisolierung ist nicht nur eine Frage der Wärmedämmung. Es ist eine kritische Entscheidung, die die Prozessreinheit, Energieeffizienz und Betriebskosten direkt beeinflusst, wobei das ideale Material einen bewussten Kompromiss zwischen Temperaturbeständigkeit und Vakuumreinheit darstellt.

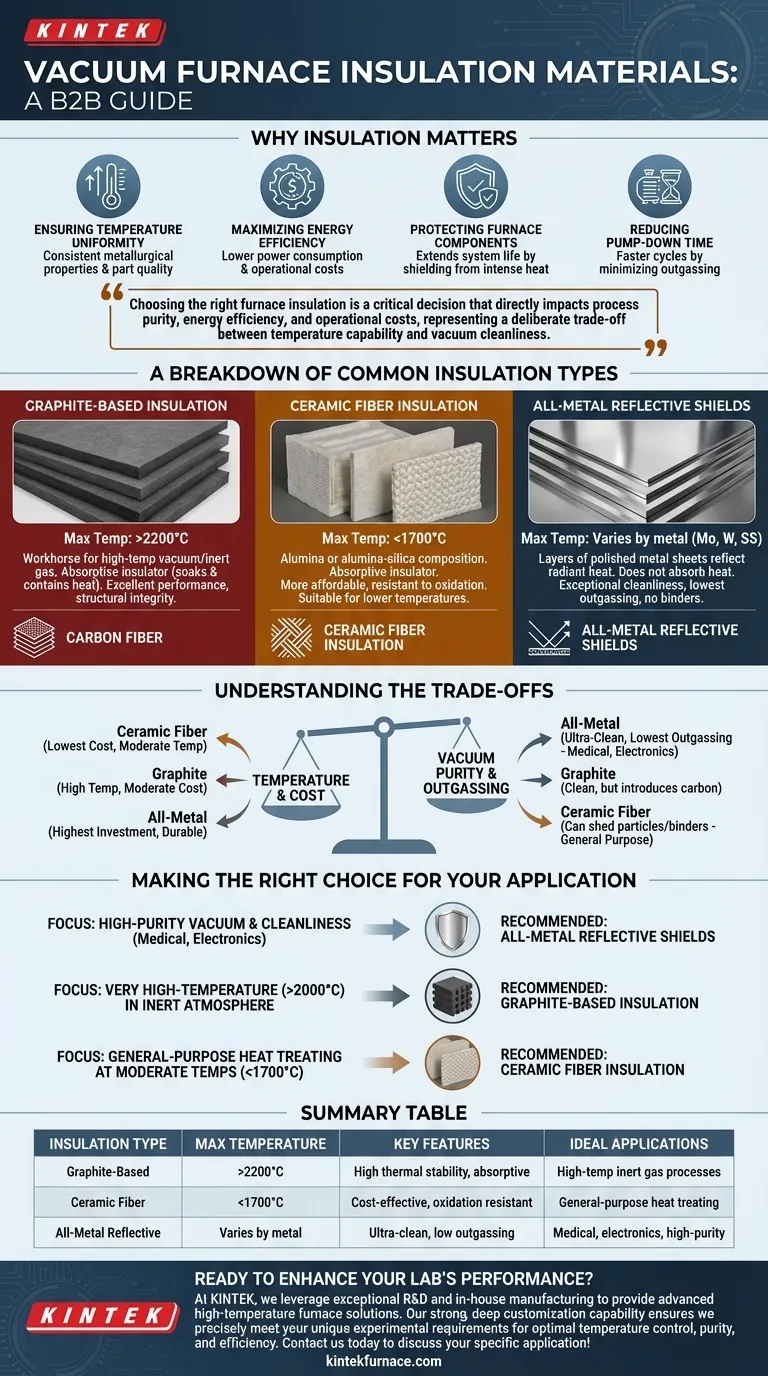

Warum Isolierung in einem Vakuumofen entscheidend ist

Eine ordnungsgemäße Isolierung, oft als „Hot Zone“ bezeichnet, ist das Herzstück eines effizienten und zuverlässigen Vakuumofens. Ihre Leistung bestimmt die Qualität Ihrer Ergebnisse und die Betriebskosten.

Sicherstellung der Temperaturgleichmäßigkeit

Ein gut konzipiertes Isolationspaket sorgt dafür, dass die Wärme gleichmäßig im gesamten Arbeitsbereich verteilt wird. Diese Gleichmäßigkeit ist entscheidend für die Erzielung konsistenter metallurgischer Eigenschaften und Teilequalität.

Maximierung der Energieeffizienz

Die Hauptaufgabe der Isolierung besteht darin, das Austreten von Wärme aus der Hot Zone zu verhindern. Indem sie Wärmeenergie reflektiert oder speichert, reduziert sie drastisch den Stromverbrauch, der zum Erreichen und Halten einer Zieltemperatur erforderlich ist, und senkt so die Betriebskosten.

Schutz der Ofenkomponenten

Die intensive Hitze, die in der Hot Zone erzeugt wird, kann die Vakuumkammer, Dichtungen und andere externe Komponenten beschädigen. Die Isolierung dient als Schutzbarriere und verlängert die Lebensdauer des gesamten Ofensystems.

Verkürzung der Pumpzeit

Eine effektive Isolierung hilft, das Ausgasen eingeschlossener Moleküle von den Kammerwänden zu minimieren, indem diese kühler gehalten werden. Dies ermöglicht es den Vakuumpumpen, den gewünschten Druck schneller zu erreichen, wodurch die Zykluszeiten verkürzt werden.

Eine Übersicht über gängige Isolierungstypen

Jedes Isoliermaterial funktioniert nach anderen Prinzipien und bietet eine Reihe unterschiedlicher Vorteile.

Graphit-basierte Isolierung

Graphit-Isolierung, erhältlich als starre Platten oder weicher Filz, ist ein Arbeitspferd für Hochtemperatur-Vakuum- und Inertgas-Anwendungen. Sie wird aus Kohlenstofffasern hergestellt, die so verarbeitet werden, dass sie extremen Temperaturen standhalten.

Es ist ein absorbierender Isolator, was bedeutet, dass er Wärme aufnimmt und speichert. Graphit wird wegen seiner hervorragenden Leistung bei Temperaturen über 2200 °C und seiner strukturellen Integrität bevorzugt.

Keramikfaser-Isolierung

Keramikfaser-Isolierung besteht aus Materialien wie Aluminiumoxid oder Aluminiumoxid-Siliziumdioxid. Sie ist ebenfalls ein absorbierender Isolator, ähnlich wie Graphit, wird aber typischerweise für Anwendungen mit niedrigeren Temperaturen eingesetzt, im Allgemeinen unter 1700 °C.

Sie ist oft kostengünstiger als Graphit und kann in Öfen verwendet werden, die gelegentlich bei hohen Temperaturen Luft ausgesetzt sein können, wo Graphit schnell oxidieren würde.

Ganzmetall-Reflexionsschilde

Im Gegensatz zu Graphit oder Keramik absorbiert eine Ganzmetall-Hot Zone keine Wärme. Stattdessen besteht sie aus mehreren Schichten polierter Metallbleche (wie Molybdän, Wolfram oder Edelstahl), die Strahlungswärme zurück in das Werkstück reflektieren.

Dieses Design wird wegen seiner außergewöhnlichen Sauberkeit geschätzt. Da Metalle einen sehr niedrigen Dampfdruck haben und keine Bindemittel enthalten, führen sie praktisch keine Verunreinigungen in die Vakuumumgebung ein, was sie ideal für Ultrahochvakuum- und empfindliche Prozesse macht.

Die Kompromisse verstehen

Die Wahl der Isolierung ist selten einfach und erfordert ein Abwägen von Leistung, Prozessanforderungen und Kosten.

Temperatur vs. Materialwahl

Die maximale Betriebstemperatur Ihres Ofens ist die erste und wichtigste Einschränkung. Keramikfasern sind kostengünstig für moderate Temperaturen, während Graphit und Ganzmetallschilde für Prozesse über 1800 °C erforderlich sind.

Vakuumreinheit und Ausgasung

Für Anwendungen wie medizinische Implantate, Luft- und Raumfahrtelektronik oder Halbleiterkomponenten ist die Prozessreinheit von größter Bedeutung. Ganzmetallschilde bieten die geringste Ausgasung und die sauberste Umgebung.

Keramikfasern können mikroskopisch kleine Partikel abgeben, und die darin verwendeten Bindemittel können eine Kontaminationsquelle sein. Graphit kann, obwohl sauber, Kohlenstoff in die Ofenatmosphäre einbringen, was für bestimmte Materialien unerwünscht sein kann.

Kosten und Langlebigkeit

Die Anschaffungskosten sind oft ein entscheidender Faktor. Im Allgemeinen sind Keramikfasern am günstigsten, gefolgt von Graphit, wobei Ganzmetall-Hot Zones die größte Investition darstellen.

Ganzmetallschilde sind jedoch langlebig, widerstandsfähig gegen mechanische Beschädigungen und können gereinigt werden, was eine lange Lebensdauer bietet, die den höheren Anfangspreis ausgleichen kann. Graphit kann spröde sein, und sowohl Graphit als auch Keramik können anfällig für Beschädigungen sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der optimalen Isolierung erfordert die Abstimmung der Materialeigenschaften mit Ihrem primären Prozessziel.

- Wenn Ihr Hauptaugenmerk auf Hochreinvakuum und Sauberkeit liegt (z. B. Medizin, Elektronik): Ganzmetall-Reflexionsschilde sind die überlegene Wahl aufgrund minimaler Ausgasung.

- Wenn Ihr Hauptaugenmerk auf sehr Hochtemperatur-Prozessen (>2000°C) in inerter Atmosphäre liegt: Graphit-basierte Isolierung bietet die beste thermische Leistung und Stabilität.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung bei moderaten Temperaturen (<1700°C) liegt: Keramikfaser-Isolierung bietet eine zuverlässige und äußerst kostengünstige Lösung.

Letztendlich ermöglicht das Verständnis dieser grundlegenden Kompromisse die Spezifikation eines Isolationspakets, das die Leistung, Reinheit und Effizienz liefert, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Isolierungstyp | Max. Temperatur | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|---|

| Graphit-basiert | >2200°C | Hohe thermische Stabilität, absorbierend | Hochtemperatur-Inertgasprozesse |

| Keramikfaser | <1700°C | Kostengünstig, oxidationsbeständig | Allgemeine Wärmebehandlung |

| Ganzmetall-Reflexionsschild | Variiert je nach Metall | Ultrarein, geringe Ausgasung | Medizin, Elektronik, hochreine Prozesse |

Bereit, die Leistung Ihres Labors mit der richtigen Vakuumofenisolierung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägten Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine optimale Temperaturregelung, Reinheit und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern