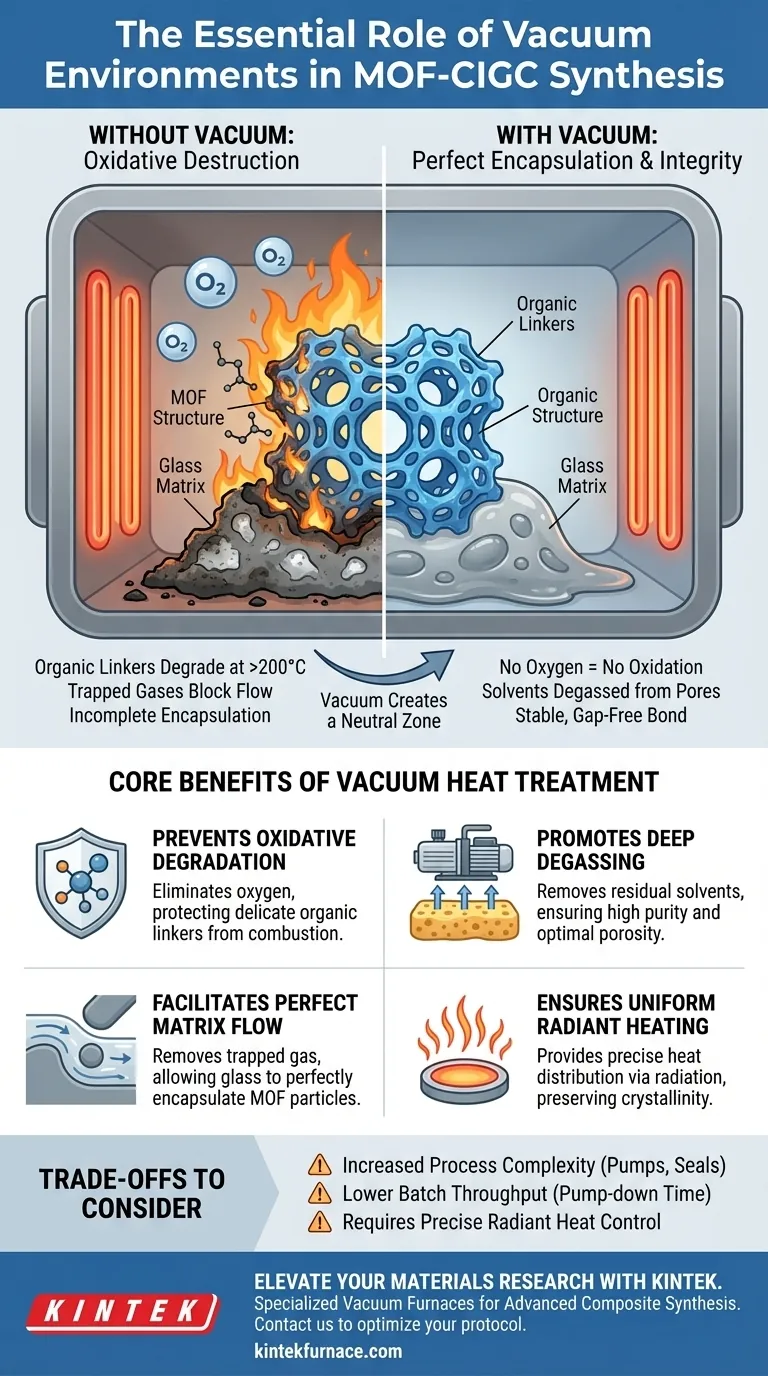

Ein Wärmebehandlungs-Ofen mit Vakuumumgebung ist zwingend erforderlich, um die chemische Integrität von Metall-Organischen Gerüstverbindungen (MOFs) während der Synthese zu erhalten.

Insbesondere verhindert er die oxidative Zersetzung der organischen Linker des MOFs, die bei erhöhten Temperaturen (ca. 200 °C) auftritt. Gleichzeitig fördert der Vakuumdruck die Entfernung von eingeschlossenen Lösungsmitteln und stellt sicher, dass die Glasmatrix erweichen und fließen kann, um die MOF-Partikel perfekt und ohne Beeinträchtigung zu verkapseln.

Kernbotschaft: Die erfolgreiche Synthese von MOF-CIGCs ist ein Wettlauf gegen die thermische Zersetzung. Der Vakuumofen schafft eine "neutrale Zone", die es der Glasmatrix ermöglicht, zu schmelzen und sich physikalisch zu verbinden, ohne die chemische Zerstörung der empfindlichen MOF-Struktur auszulösen.

Schutz der Gerüstintegrität

Die primäre Herausforderung bei der Synthese von MOF-CIGCs (Metal-Organic Framework Crystal-Glass Composites) besteht darin, dass MOFs thermisch empfindlich sind.

Verhinderung oxidativer Zersetzung

MOFs enthalten organische Liganden (kohlenstoffbasierte Linker), die Metallknoten miteinander verbinden.

In Gegenwart von Sauerstoff verbrennen oder zersetzen sich diese organischen Komponenten schnell, wenn die Temperaturen 200 °C erreichen oder überschreiten.

Die Vakuumumgebung entfernt Sauerstoff aus der Kammer und eliminiert somit effektiv die Möglichkeit von Verbrennung oder Oxidation, wodurch sichergestellt wird, dass die MOF-Struktur während der Heizphase intakt bleibt.

Stabilisierung der thermischen Beständigkeit

Durch die Entfernung reaktiver atmosphärischer Gase erweitert der Vakuumofen den effektiven thermischen Arbeitsbereich des MOFs.

Dies ermöglicht es dem Verbundwerkstoff, die für den Übergang der Glasmatrix erforderlichen Temperaturen zu erreichen, ohne die Porosität oder Kristallinität des ZIF-8 (oder ähnlicher MOFs) als Füllstoff zu beeinträchtigen.

Optimierung der Verbundstruktur

Über den Schutz hinaus spielt die Vakuumumgebung eine aktive mechanische Rolle bei der Bildung eines hochwertigen Verbundwerkstoffs.

Entfernung von Restlösungsmitteln

MOFs sind hochporöse Materialien, die oft Lösungsmittel aus ihrer ursprünglichen Synthese zurückhalten.

Das Erhitzen unter Vakuum wirkt als starker Entgasungsmechanismus, der diese restlichen Lösungsmittelmoleküle aus den Poren des Gerüsts zieht.

Diese "Reinigung" der Poren ist unerlässlich, um sicherzustellen, dass das Endmaterial seine gewünschten Adsorptionseigenschaften behält.

Erleichterung des Matrixflusses und der Bindung

Damit der Verbundwerkstoff mechanisch stabil ist, muss die Glasmatrix erweichen und um die MOF-Partikel fließen.

Die Vakuumumgebung entfernt Gasblasen, die sonst zwischen dem Glas und dem MOF eingeschlossen werden könnten.

Dies ermöglicht es dem Glas, eine perfekte Verkapselung zu erreichen und eine stabile Grenzflächenbindung zwischen den beiden unterschiedlichen Phasen zu schaffen.

Abwägung von Kompromissen

Obwohl die Vakuumwärmebehandlung für diese Anwendung chemisch notwendig ist, bringt sie im Vergleich zu herkömmlichen atmosphärischen Öfen spezifische betriebliche Einschränkungen mit sich.

Erhöhte Prozesskomplexität

Vakuumöfen erfordern eine deutlich komplexere Infrastruktur, einschließlich Pumpen, Dichtungen und Drucküberwachungssystemen.

Durchsatzbeschränkungen

Der Prozess ist in der Regel ein Batch-Betrieb.

Die Zeit, die benötigt wird, um die Kammer auf das erforderliche Vakuum zu evakuieren, erhöht die gesamte Zykluszeit und kann den Produktionsdurchsatz im Vergleich zur kontinuierlichen atmosphärischen Erwärmung begrenzen.

Unterschiede bei der Wärmeübertragung

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion.

Dies erfordert präzise Steuerungssysteme, um Gleichmäßigkeit zu gewährleisten, da Abschattungseffekte zu ungleichmäßiger Erwärmung führen können, wenn der Ofen nicht korrekt beladen wird.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Einrichtung Ihres Syntheseprotokolls für MOF-CIGCs die folgende Priorisierung:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem in der Lage ist, eine Tiefenentgasung durchzuführen, um Lösungsmittelrückstände vollständig aus den MOF-Poren zu evakuieren, bevor die Glasmatrix eine Abdichtung erzeugt.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie die "Haltezeit" bei der Zieltemperatur unter Vakuum, um der Glasmatrix ausreichend Zeit zu geben, zu fließen und die MOF-Oberfläche vollständig zu benetzen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Erkennen Sie, dass Vakuum zwar die Oxidation der Probe verhindert, aber auch die Oxidation der Heizelemente des Ofens verhindert, was im Allgemeinen die Lebensdauer der Geräte verlängert.

Letztendlich ist die Vakuumumgebung nicht nur eine Schutzmaßnahme; sie ist ein Fertigungswerkzeug, das das Nebeneinander von empfindlichen Kristallen und geschmolzenem Glas physisch ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der MOF-CIGC-Synthese | Vorteil |

|---|---|---|

| Oxidationsschutz | Entfernt Sauerstoff aus der Heizkammer | Verhindert das Verbrennen organischer Linker bei >200°C |

| Entgasung | Entfernt eingeschlossene Lösungsmittel aus porösen MOF-Strukturen | Gewährleistet hohe Reinheit und optimale Adsorptionseigenschaften |

| Matrixfluss | Entfernt Gasblasen während des Erweichens des Glases | Erzielt eine perfekte, lückenlose Verkapselung von Partikeln |

| Strahlungserwärmung | Ermöglicht gleichmäßige Wärmeübertragung im Vakuum | Schützt die Gerüstkristallinität während des Glasübergangs |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Lassen Sie nicht zu, dass oxidative Zersetzung Ihre MOF-CIGC-Forschung beeinträchtigt. Mit Experten-F&E und Fertigung im Rücken bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die die präzise atmosphärische Kontrolle und thermische Gleichmäßigkeit bieten, die Ihr Labor benötigt. Egal, ob Sie Standard- oder voll anpassbare Hochtemperatur-Laböfen benötigen, unsere Geräte stellen sicher, dass Ihre empfindlichen Kristall-Glas-Verbundwerkstoffe eine perfekte strukturelle Integrität erreichen.

Bereit, Ihr Syntheseprotokoll zu optimieren? Kontaktieren Sie KINTEK noch heute, um die ideale Vakuumlösung für Ihre einzigartigen Forschungsbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Ashleigh M. Chester, Thomas D. Bennett. Loading and thermal behaviour of ZIF-8 metal–organic framework-inorganic glass composites. DOI: 10.1039/d4dt00894d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche kommerziellen Optionen für Vakuum- oder Hochtemperaturöfen werden erwähnt? Finden Sie Ihre ideale industrielle Ofenlösung

- Was ist die Funktion eines Halteofens bei der Wärmebehandlung von Stahlstangenbündeln? Materialzuverlässigkeit freischalten

- Was sind die Hauptmerkmale von Laborvakuumöfen? Entfesseln Sie reine, kontrollierte Hochtemperaturprozesse

- Wie tragen Wärmebehandlung und Vakuumöfen zur industriellen Innovation bei? Erschließen Sie überlegene Materialleistung

- Warum ist der Vakuum-unterstützte Imprägnierprozess für UHTCMCs notwendig? Höhere Verbunddichte erreichen

- Welche Ofenart kann bei hoher Temperatur eingesetzt werden? Erschließen Sie extreme Hitze für Ihre Anwendungen

- Was ist die Funktion eines Hochtemperatur-Glühofens in der Bi-Sb-Te-Phasenforschung? Aufdeckung stabiler Atomstrukturen

- Warum werden MEMS-Drucksensoren für hohe Temperaturen in einem Vakuumhohlraum eingekapselt? Gewährleistung von Präzision bei extremer Hitze