Um die höchstmöglichen Temperaturen zu erreichen, ist ein Elektroofen die definitive Wahl. Während verbrennungsbasierte Öfen üblich sind, können sie die extreme Hitze, die durch elektrische Methoden erzeugt wird, nicht erreichen, die je nach spezifischem Design und Anwendung von 1800 °C bis über 3000 °C reichen kann.

Während die einfache Antwort „Elektroofen“ lautet, liegt die entscheidende Wahl in der Auswahl des richtigen Typs von Elektroofen. Ihre Wahl hängt von Ihrer benötigten Temperatur, der Notwendigkeit einer Atmosphärenkontrolle und dem Material ab, mit dem Sie arbeiten.

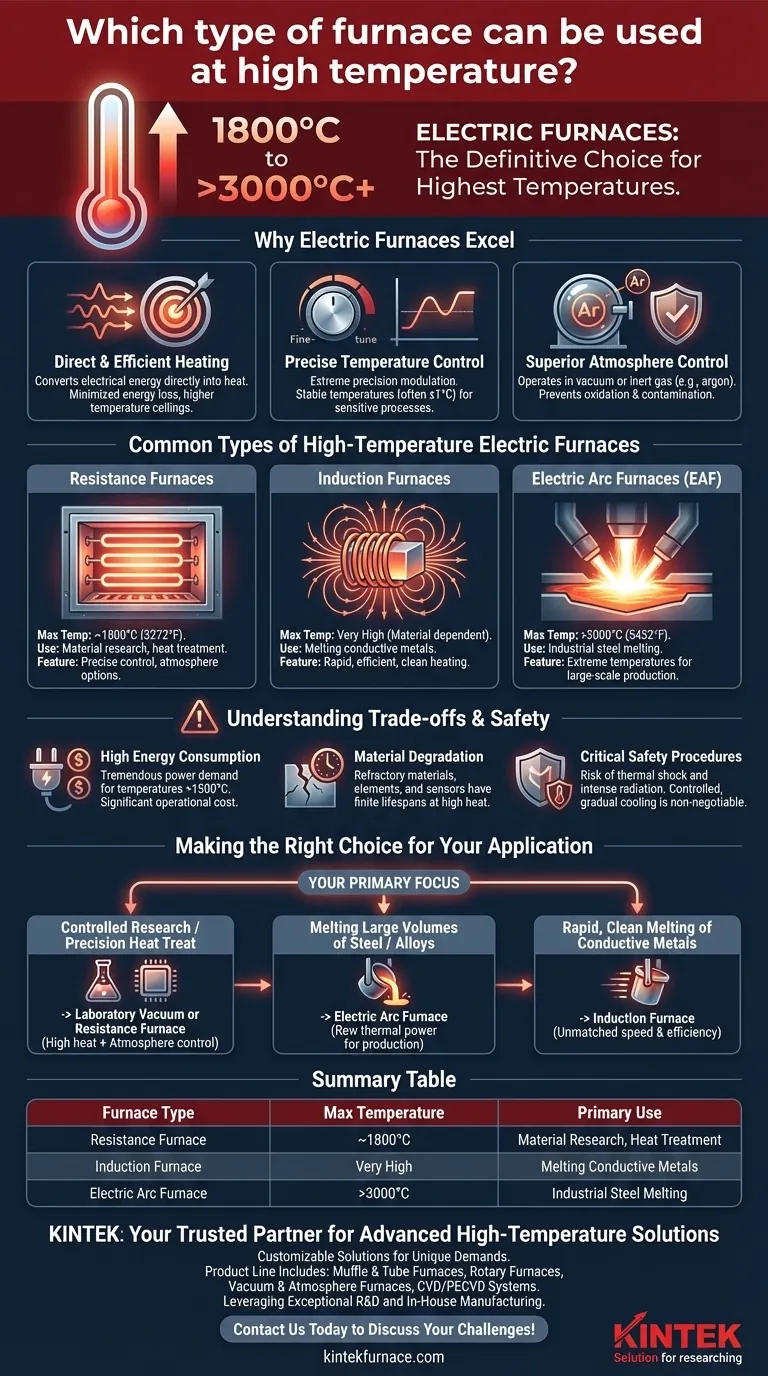

Warum Elektroöfen bei hohen Temperaturen hervorragend sind

Elektroöfen sind nicht durch die Thermodynamik der Brennstoffverbrennung begrenzt. Stattdessen wandeln sie elektrische Energie direkt in Wärme um, was eine größere Kontrolle und höhere Temperaturgrenzen ermöglicht.

Direkte und effiziente Heizung

Elektrische Heizmethoden – wie Widerstand, Induktion oder Lichtbogen – sind unglaublich direkt. Die Wärme wird genau dort erzeugt, wo sie benötigt wird, wodurch der Energieverlust an die Umgebung minimiert und das System Temperaturen erreichen kann, die für fossile Brennstoffflammen unmöglich sind.

Präzise Temperaturregelung

Elektrische Leistung kann mit extremer Präzision moduliert werden. Dies ermöglicht es Labor- und Industrieöfen, eine stabile Temperatur aufrechtzuerhalten, oft innerhalb eines einzigen Grades des Sollwerts, was für die empfindliche Materialverarbeitung und Forschung entscheidend ist.

Überlegene Atmosphärenkontrolle

Im Gegensatz zu Verbrennungsöfen, die Abgase wie CO2 und Wasserdampf produzieren, können Elektroöfen mit einer kontrollierten Atmosphäre betrieben werden. Sie können ein nahezu perfektes Vakuum erzeugen oder mit einem Inertgas (wie Argon) gefüllt werden, wodurch Oxidation und Kontamination von Materialien bei extremen Temperaturen verhindert werden.

Gängige Arten von Hochtemperatur-Elektroöfen

Der Begriff „Elektroofen“ umfasst mehrere unterschiedliche Technologien, die jeweils für verschiedene Temperaturbereiche und Aufgaben geeignet sind.

Widerstandsöfen

Diese sind in Laboren und für Wärmebehandlungsanwendungen üblich. Sie verwenden Heizelemente aus Materialien wie Siliziumkarbid oder Molybdändisilizid, die glühend heiß werden, wenn Strom durch sie fließt. Sie arbeiten zuverlässig bei Temperaturen bis ca. 1800 °C (3272 °F).

Induktionsöfen

Ein Induktionsofen verwendet leistungsstarke Elektromagnete, um einen elektrischen Strom direkt im zu erhitzenden Material (das elektrisch leitfähig sein muss) zu induzieren. Dieser Prozess ist extrem schnell und effizient und wird zum Schmelzen von Metallen und zur Synthese hochreiner Materialien verwendet.

Elektrolichtbogenöfen (EAF)

Dies ist die Technologie, die verwendet wird, um die höchsten Temperaturen zu erreichen. Ein EAF erzeugt einen massiven elektrischen Lichtbogen – im Wesentlichen einen kontinuierlichen Blitz – zwischen Graphitelektroden und dem Zielmaterial. Die immense Energie des Lichtbogens kann Temperaturen über 3000 °C (5432 °F) erreichen und wird hauptsächlich zum Schmelzen von Stahlschrott verwendet.

Verständnis der Kompromisse und Sicherheit

Der Betrieb bei extremen Temperaturen bringt erhebliche Herausforderungen mit sich und erfordert strenge Protokolle.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen über 1500 °C erfordert eine enorme Menge an elektrischer Energie. Die Betriebskosten, insbesondere für große Lichtbogen- oder Induktionsöfen, sind ein primärer Gesichtspunkt.

Materialdegradation

Der Ofen selbst muss aus fortschrittlichen feuerfesten Materialien gebaut sein, um der inneren Hitze standzuhalten. Heizelemente, Thermoelemente und Isolierungen haben alle eine begrenzte Lebensdauer und verschlechtern sich bei höheren Betriebstemperaturen schneller.

Kritische Sicherheitsverfahren

Hochtemperaturöfen sind von Natur aus gefährlich. Ein Thermoschock kann Komponenten zerstören, wenn der Ofen zu schnell abgekühlt oder erhitzt wird. Das Öffnen einer Ofentür bei hohen Temperaturen (z. B. über 600 °C) kann katastrophale Schäden verursachen und Bediener intensiver Wärmestrahlung aussetzen. Ein kontrollierter, allmählicher Abkühlzyklus ist unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, müssen Sie über die maximale Temperatur hinaus die Prozessanforderungen berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Materialforschung oder präziser Wärmebehandlung liegt: Ein Labor-Vakuum- oder Widerstandsofen bietet die entscheidende Kombination aus hoher Hitze und Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen Stahl oder anderer hochschmelzender Legierungen liegt: Ein Elektrolichtbogenofen liefert die nötige thermische Leistung für die industrielle Produktion im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, sauberen Schmelzen leitfähiger Metalle liegt: Ein Induktionsofen bietet unübertroffene Geschwindigkeit und Effizienz für Gießerei- und metallurgische Anwendungen.

Letztendlich ist die Abstimmung der Heiztechnologie und der Umweltkontrollen des Ofens auf Ihr spezifisches Material und Ihren Prozess der Schlüssel zu erfolgreicher Hochtemperaturarbeit.

Zusammenfassungstabelle:

| Ofentyp | Max. Temperatur | Hauptanwendung | Hauptmerkmal |

|---|---|---|---|

| Widerstandsofen | Bis zu ~1800 °C | Materialforschung, Wärmebehandlung | Präzise Temperaturregelung, Atmosphärenkontrolle |

| Induktionsofen | Sehr hoch (materialabhängig) | Schmelzen leitfähiger Metalle | Schnelles, effizientes, sauberes Heizen |

| Elektrolichtbogenofen (EAF) | >3000 °C | Industrielles Stahlschmelzen | Extreme Temperaturen für die Großproduktion |

Bereit, Ihre perfekte Hochtemperaturlösung zu finden?

KINTEK ist Ihr vertrauenswürdiger Partner für fortschrittliche Hochtemperaturofenlösungen. Wir verstehen, dass jede Anwendung einzigartige Anforderungen an Temperatur, Atmosphäre und Präzision stellt.

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren eine umfassende Produktpalette, darunter:

- Muffel- & Rohröfen für Anwendungen mit kontrollierter Atmosphäre

- Drehrohröfen für kontinuierliche Prozesse

- Vakuum- & Atmosphärenöfen für kontaminationsfreie Umgebungen

- CVD/PECVD-Systeme für die Synthese fortschrittlicher Materialien

Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können, egal ob Sie präzise Temperaturstabilität oder extreme Hitze für das industrielle Schmelzen benötigen.

Kontaktieren Sie uns noch heute, um Ihre Hochtemperaturherausforderungen zu besprechen und lassen Sie sich von unseren Experten bei der Auswahl oder Anpassung des idealen Ofens für Ihren Erfolg unterstützen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung