MEMS-Drucksensoren für hohe Temperaturen sind auf eine Vakuumkapselung angewiesen, um Genauigkeit und Zuverlässigkeit in extremen Umgebungen aufrechtzuerhalten. Diese Designentscheidung dient in erster Linie dazu, einen stabilen absoluten Druckreferenzpunkt zu schaffen und gleichzeitig die physikalischen Interferenzen durch Gasdämpfung und thermische Konvektion zu neutralisieren.

In Umgebungen mit hoher Hitze können interne Gase expandieren und empfindliche Messungen stören. Die Vakuumkapselung eliminiert diese Variablen, verhindert nichtlineare Fehler und stellt sicher, dass der Sensor unabhängig von externen thermischen Bedingungen ein reines, stabiles Signal liefert.

Die Mechanik der Stabilität bei extremer Hitze

Um zu verstehen, warum die Vakuumkapselung für MEMS bei hohen Temperaturen unverzichtbar ist, muss man betrachten, wie Wärme mit Gasen interagiert.

Schaffung eines stabilen Referenzpunktes

Damit ein Drucksensor genau ist, benötigt er eine konsistente Basislinie, gegen die er messen kann.

Ein Vakuumhohlraum bietet einen stabilen absoluten Druckreferenzpunkt. Im Gegensatz zu einem gasgefüllten Hohlraum, der sich bei Temperaturänderungen erheblich ändern würde, bleibt ein Vakuum konstant. Dies stellt sicher, dass die "Null"-Basislinie des Sensors nicht driftet, wenn sich die Umgebung erwärmt.

Beseitigung thermischer Konvektion

Temperaturgradienten innerhalb eines Sensors können dazu führen, dass sich interne Gase bewegen, ein Prozess, der als Konvektion bekannt ist.

Diese Bewegung überträgt Wärme ungleichmäßig und erzeugt physikalisches Rauschen auf dem Sensorelement. Durch die Entfernung der Luft (Schaffung eines Vakuums) eliminieren Ingenieure thermische Konvektionsinterferenzen. Diese Isolierung stellt sicher, dass die Temperatur des Sensorelements stabil und vorhersehbar bleibt.

Verbesserung der Messgenauigkeit

Über das Wärmemanagement hinaus verbessert die Vakuumumgebung direkt die mechanische Leistung der MEMS-Struktur.

Reduzierung von Gasdämpfungseffekten

In einer Standardumgebung stoßen die mikroskopisch kleinen beweglichen Teile eines MEMS-Sensors auf Widerstand durch Luftmoleküle.

Dieses Phänomen, bekannt als Gasdämpfung, beeinträchtigt die dynamische Reaktion des Sensors erheblich. Die Vakuumkapselung entfernt diese Moleküle, wodurch sich der kapazitive Sensor ohne Flüssigkeitswiderstand frei bewegen kann. Dies führt zu einer schärferen, genaueren Reaktion auf Druckänderungen.

Verhinderung nichtlinearer Fehler

Eine der größten Bedrohungen für die Genauigkeit bei hohen Temperaturen ist die Ausdehnung interner Gase.

Wenn die Temperatur steigt, dehnt sich jedes in den Sensorhohlraum eingeschlossene Gas aus und übt unerwünschten Druck auf die Membran aus. Dies verursacht nichtlineare Fehler, die die Messung verzerren. Die Vakuumkapselung entfernt das interne Gas vollständig und gewährleistet so die Signalreinheit, indem sie verhindert, dass diese Ausdehnung jemals auftritt.

Verständnis der Kompromisse

Während die Vakuumkapselung für die Leistung überlegen ist, bringt sie spezifische technische Herausforderungen mit sich, die berücksichtigt werden müssen.

Fertigungskomplexität

Die Erzielung und Aufrechterhaltung eines hochwertigen Vakuums im Mikromaßstab erhöht die Komplexität des Herstellungsprozesses erheblich.

Diese Anforderung erhöht oft die Kosten und die Zeit, die für die Herstellung dieser Sensoren im Vergleich zu Nicht-Vakuum-Varianten erforderlich sind.

Anfälligkeit für Leckagen

Die Zuverlässigkeit des Sensors hängt vollständig von der Integrität der Vakuumdichtung ab.

Wenn die hermetische Dichtung durch thermische Belastung oder physikalische Stöße beeinträchtigt wird – auch nur geringfügig –, geht das Vakuum verloren. Dies führt zu sofortigen "Leckage"-Fehlern und einem vollständigen Verlust des absoluten Druckreferenzpunktes.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Auswahl oder Entwicklung von Drucksensoren für Hochtemperaturanwendungen Ihre spezifischen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf absoluter Genauigkeit liegt: Bevorzugen Sie Sensoren mit hochwertiger Vakuumkapselung, um einen driftfreien Referenzpunkt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Signalstabilität liegt: Stellen Sie sicher, dass die Vakuumqualität ausreicht, um Gasdämpfung und thermisches Rauschen vollständig zu eliminieren.

Die Vakuumkapselung ist nicht nur ein Merkmal; sie ist die grundlegende Barriere zwischen einer präzisen Messung und thermischem Chaos.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Vakuumkapselung | Nutzen bei Hochtemperaturanwendungen |

|---|---|---|

| Druckreferenz | Schafft eine stabile absolute Nullbasislinie | Verhindert Basislinienverschiebung bei Temperaturschwankungen |

| Thermische Konvektion | Eliminiert interne Gasbewegung | Gewährleistet stabile Temperatur und vorhersehbares Verhalten des Sensorelements |

| Gasdämpfung | Entfernt den Widerstand von Luftmolekülen | Verbessert die dynamische Reaktion und die Empfindlichkeit des Sensors |

| Interne Gasexpansion | Verhindert, dass sich Gase unter Druck ausdehnen | Eliminiert nichtlineare Messfehler und bewahrt die Signalreinheit |

Verbessern Sie Ihre Sensorleistung mit KINTEK

Präzises Wärmemanagement ist die Grundlage für Hochleistungs-Elektronik und Materialwissenschaften. Bei KINTEK verstehen wir, dass Stabilität in extremen Umgebungen unverzichtbar ist.

Gestützt auf exzellente F&E und erstklassige Fertigung bieten wir hochpräzise thermische Verarbeitungslösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie fortschrittliche MEMS entwickeln oder Materialien für extreme Hitze testen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, thermische Stabilität zu erreichen? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und zu erfahren, wie KINTEK die Präzision und Effizienz Ihres Labors verbessern kann.

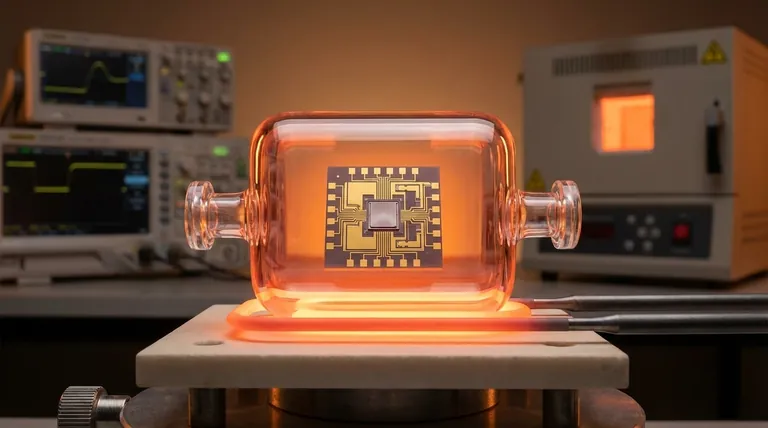

Visuelle Anleitung

Referenzen

- MEMS Pressure Sensor for High-Temperature Applications. DOI: 10.18260/1-2--53829

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist eine Vakuumatmosphäre und wann wird sie eingesetzt? Erzielung von Materialreinheit und -integrität bei Hochtemperaturprozessen

- Warum einen Vakuumtrockenschrank für mesoporöse Kieselsäure verwenden? Schutz der hohen Oberfläche und strukturellen Integrität

- Wie ermöglicht ein Ultrahochvakuum-Bakeofen das Backen bei mittleren Temperaturen für Niob-Hohlräume? | KINTEK

- Warum wird ein Vakuumtrockenschrank für BC-CFO-Verbundpulver bevorzugt? Erhaltung der magnetischen und strukturellen Integrität

- Warum ersetzt Graphitfilz die Graphitplatte bei der Isolierung von Vakuumöfen? Effizienz und Haltbarkeit steigern

- Wie ist die Struktur der Heizkammer in einem Vakuumofen aufgebaut? Optimieren Sie die Wärmebehandlung mit Präzisionsdesign

- Was sind die Vorteile der Verwendung eines Vakuumlötöfens? Erreichen Sie saubere, feste und flussmittelfreie Verbindungen

- Was ist der Temperaturbereich von Laborvakuumöfen und welche Faktoren beeinflussen ihn? Finden Sie die perfekte Lösung für Ihr Labor