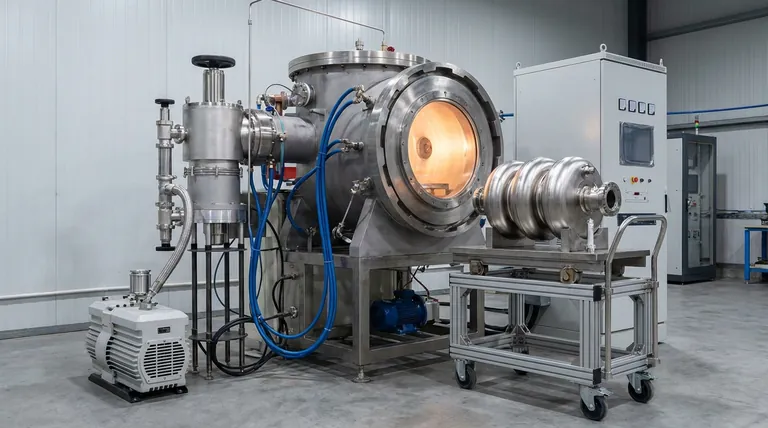

Ein Ultrahochvakuum (UHV)-Bakeofen ermöglicht das Backen bei mittleren Temperaturen, indem er eine streng kontrollierte thermische Umgebung zwischen 200°C und 400°C schafft. Dieser spezifische Bereich löst die thermische Zersetzung natürlicher Oberflächenoxide (insbesondere Nb2O5) aus und ermöglicht es Sauerstoffatomen, in die Niob-Matrix zu diffundieren, um die supraleitende Leistung zu verbessern.

Kernbotschaft Der Ofen fungiert nicht nur als Heizelement, sondern als Präzisionswerkzeug für die atomare Umverteilung. Durch das Ausbalancieren von Vakuumdruck und Temperatur wandelt er Oberflächenoxidschichten in ein vorteilhaftes interstitielles Sauerstoffdotierungsprofil um, wodurch der Gütefaktor (Q0) des Hohlraums erheblich verbessert wird.

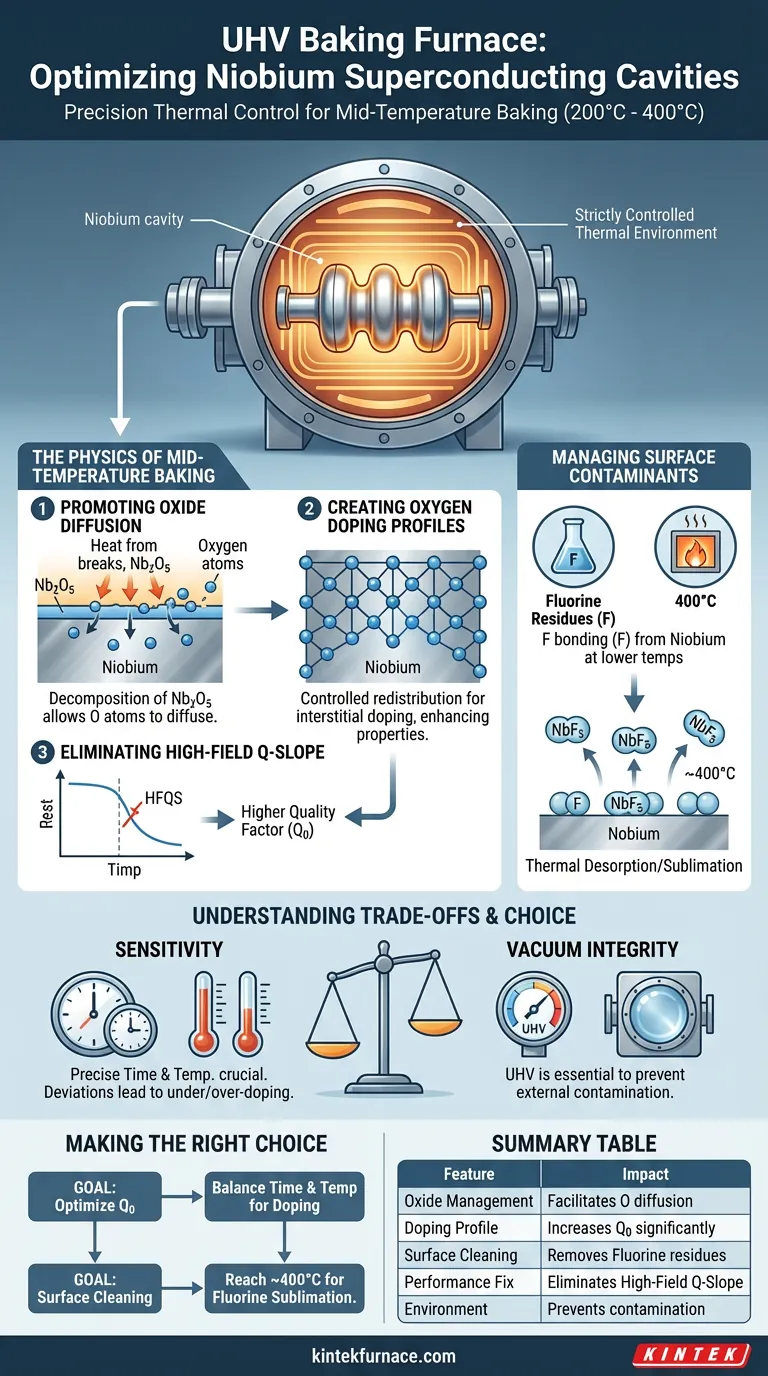

Die Physik des Backens bei mittleren Temperaturen

Um den Wert des UHV-Ofens zu verstehen, muss man über einfaches Heizen hinausblicken. Die Ausrüstung ermöglicht spezifische materialwissenschaftliche Mechanismen, die die Leistung des Hohlraums definieren.

Förderung der Oxid-Diffusion

Die Hauptfunktion des Ofens in diesem Temperaturbereich ist die Verwaltung der natürlichen Oxidschicht, Niobpentoxid (Nb2O5).

Unter Ultrahochvakuum-Bedingungen induziert der Ofen die thermische Zersetzung dieser Oxidschicht.

Anstatt den Sauerstoff vollständig zu entfernen, ermöglicht die Umgebung, dass die Sauerstoffatome von der Oberfläche in die Niob-Matrix diffundieren.

Erzeugung von Sauerstoffdotierungsprofilen

Dieser Diffusionsprozess ist nicht zufällig; er ist eine kontrollierte Methode der Dotierung.

Durch Aufrechterhaltung einer präzisen Temperaturstabilität erleichtert der Ofen die Umverteilung von Sauerstoffatomen.

Dies führt zu spezifischen Sauerstoffdotierungsprofilen im Material, die für die Optimierung der supraleitenden Eigenschaften des Hohlraums unerlässlich sind.

Eliminierung des Hochfeld-Q-Slopes

Ein entscheidendes Ergebnis dieses Diffusionsprozesses ist die Minderung von Leistungsverlusten.

Die Umverteilung von Sauerstoff hilft, den Hochfeld-Q-Slope (HFQS) zu eliminieren, ein häufiges Phänomen, bei dem die Leistung des Hohlraums bei hohen Beschleunigungsgradienten abnimmt.

Dies führt zu einem insgesamt höheren Gütefaktor (Q0).

Verwaltung von Oberflächenkontaminationen

Über das Sauerstoffmanagement hinaus spielt der Ofen eine entscheidende Rolle bei der Regulierung chemischer Rückstände aus Herstellungsprozessen.

Umgang mit Fluoridrückständen

Hohlräume werden oft chemisch mit Flusssäure poliert, was Fluorid (F)-Rückstände auf der Oberfläche hinterlässt.

Der Backprozess in einem UHV-Ofen ist die primäre Methode zur Regulierung dieses Gehalts.

Temperaturabhängige Reinigung

Die Fähigkeit des Ofens, spezifische Temperaturen im mittleren Bereich zu erreichen, ist entscheidend für die Reinigungswirksamkeit.

Bei niedrigeren Temperaturen (ca. 230°C) neigt Fluorid dazu, sich an Niob zu binden.

Bei höheren Temperaturen (nahe 400°C) ermöglicht der Ofen jedoch die thermische Desorption oder Sublimation von Verbindungen wie Niobfluorid (NbF5), wodurch die Oberfläche effektiv gereinigt wird.

Verständnis der Kompromisse

Obwohl das Backen bei mittleren Temperaturen sehr effektiv ist, beruht es auf präzisen Betriebsparametern.

Empfindlichkeit gegenüber Zeit und Temperatur

Die Diffusion von Sauerstoff ist ein kinetischer Prozess, der stark von genauen Expositionszeiten und Temperaturen abhängt.

Leichte Abweichungen im Backprofil können zu falschen Sauerstoffdiffusionstiefen führen.

Dies kann zu Unterdotierung (unzureichende Q0-Steigerung) oder Überdotierung (mögliche Verschlechterung anderer supraleitender Parameter) führen.

Die Notwendigkeit der Vakuumintegrität

Der Prozess ist vollständig auf eine Ultrahochvakuum (UHV)-Umgebung angewiesen.

Jede Beeinträchtigung des Vakuumdrucks während des Erhitzens würde externe Verunreinigungen einführen, anstatt die kontrollierte Diffusion vorhandener Oberflächenoxide zu ermöglichen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter, die Sie für den Ofenlauf wählen, sollten von der primären Mangelerscheinung des Hohlraums abhängen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung von Q0 liegt: Priorisieren Sie ein Backprofil, das Zeit und Temperatur ausbalanciert, um die ideale Sauerstoffdiffusionstiefe für die Dotierung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenreinigung liegt: Stellen Sie sicher, dass der Ofen den oberen Bereich des mittleren Temperaturbereichs (ca. 400°C) erreicht, um die Sublimation von Fluoridrückständen zu gewährleisten.

Letztendlich ermöglicht Ihnen der UHV-Ofen, einen Oberflächenfehler (Oxidschichten) durch präzise thermische Kontrolle in einen Leistungsfaktor (interstitielle Dotierung) zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Mittlerer Temperaturbereich (200°C - 400°C) | Auswirkungen auf Niob-Hohlräume |

|---|---|---|

| Oxidmanagement | Zersetzung von Nb2O5 | Ermöglicht Sauerstoffdiffusion in die Bulk-Matrix |

| Dotierungsprofil | Kontrollierte interstitielle Dotierung | Erhöht den Gütefaktor (Q0) erheblich |

| Oberflächenreinigung | Sublimation von NbF5 bei ~400°C | Entfernt Fluoridrückstände von der chemischen Politur |

| Leistungsbehebung | Eliminierung des Hochfeld-Q-Slopes | Verhindert Leistungsverschlechterung bei hohen Gradienten |

| Umgebung | Ultrahochvakuum (UHV) | Verhindert Kontamination während der thermischen Umverteilung |

Erweitern Sie Ihre supraleitende Forschung mit KINTEK

Präzision ist der Unterschied zwischen einem Oberflächenfehler und einem Leistungsfaktor. Gestützt auf Experten-F&E und erstklassige Fertigung bietet KINTEK spezialisierte Ultrahochvakuum (UHV), CVD und Hochtemperatur-Ofensysteme, die für die anspruchsvollen Anforderungen der Niob-Hohlraumverarbeitung entwickelt wurden. Egal, ob Sie Standard- oder vollständig anpassbare Lösungen für das Backen bei mittleren Temperaturen oder die Sauerstoffdotierung benötigen, unser Team ist bereit, die von Ihnen benötigte thermische Kontrolle zu liefern.

Bereit, den Gütefaktor Ihres Hohlraums zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Alena Prudnikava, Jens Knobloch. <i>In-situ</i> synchrotron x-ray photoelectron spectroscopy study of medium-temperature baking of niobium for SRF application. DOI: 10.1088/1361-6668/ad4825

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist ein Hochvakuum-Entgasungssystem für Pulverproben unerlässlich? Präzise Daten zur Wasseradsorption sicherstellen

- Was sind einige gängige industrielle Anwendungen von Vakuumöfen? Steigern Sie Reinheit und Leistung in Ihren Prozessen

- Wie erleichtert ein Hochtemperatur-Vakuumsinterofen das Sintern von RS-SiC? Erreichen von Spitzendichte & Reinheit

- Welche experimentellen Bedingungen bietet eine Hochvakuum-Ausglühkammer? Prüfung der Diffusionsbarrierenstabilität

- Warum ist eine Gradiententemperaturregelung in einem Infiltrationsrohrofen notwendig? Master Sintering Precision

- Welche Arten von Wärmebehandlungsprozessen kann ein Vakuumofen unterstützen? Erzielen Sie Reinheit und Präzision bei der Materialbearbeitung

- Warum ist reduzierte Kontamination beim Vakuumsintern wichtig? Erzielen Sie Reinheit und Festigkeit in Ihren Materialien

- Welche Materialien werden in der Heizzone von Hochtemperatur-Vakuumöfen verwendet? Optimieren Sie Ihren Prozess mit der richtigen Wahl