Die Gradiententemperaturregelung ist der spezifische Mechanismus, der zur Erhaltung der strukturellen Integrität während des Sinterprozesses eingesetzt wird. Sie ermöglicht eine kontrollierte, allmähliche Erhöhung der Systemtemperatur, wodurch Kupferlegierungsbarren langsam schmelzen und das Wolframgerüst gleichmäßig infiltrieren können. Durch die strenge Regulierung der thermischen Zufuhr verhindert dieser Prozess die starken thermischen Spannungen, die andernfalls zu strukturellen Schäden am Verbundmaterial führen würden.

Die Gradientenregelung verwandelt den Infiltrationsprozess von einem chaotischen thermischen Ereignis in einen präzisen Vorgang. Sie stellt sicher, dass das Wolframgerüst intakt bleibt, indem sie den thermischen Schock minimiert, und erreicht gleichzeitig die notwendigen hohen Temperaturen, um die Graphen-Verstärkungsphase vollständig zu verkapseln.

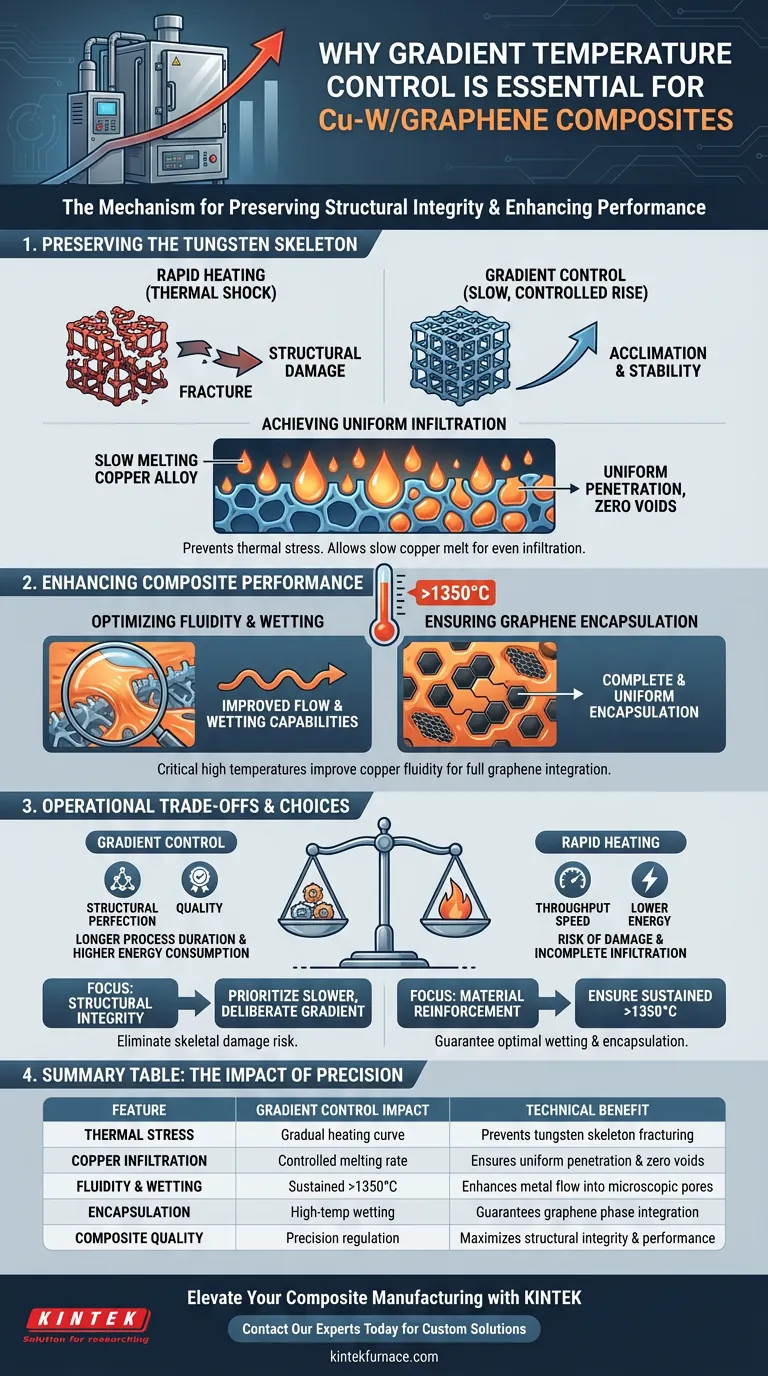

Erhaltung des Wolframgerüsts

Verhinderung von thermischem Schock

Die Hauptfunktion der Gradiententemperaturregelung ist die Minderung starker thermischer Spannungen.

Wenn sich das System zu schnell aufheizt, kann die unterschiedliche Ausdehnung der Materialien das poröse Wolframgerüst brechen.

Eine allmähliche Temperaturerhöhung ermöglicht es dem Gerüst, sich an die Wärme anzupassen und seine geometrische Stabilität zu erhalten.

Erreichung einer gleichmäßigen Infiltration

Eine erfolgreiche Sinterung erfordert, dass die Kupferlegierung gleichmäßig in die Wolframstruktur eindringt.

Die Gradientenregelung bewirkt, dass die Kupferbarren langsam schmelzen.

Diese allmähliche Phasenänderung stellt sicher, dass die flüssige Metallzeit hat, gleichmäßig in die Poren des Gerüsts einzudringen, anstatt die Oberfläche zu überfluten oder tiefe Hohlräume innerhalb der Struktur zu hinterlassen.

Verbesserung der Verbundleistung

Optimierung von Fließfähigkeit und Benetzung

Sobald die Infiltration beginnt, muss der Ofen eine Hochtemperaturumgebung erreichen und aufrechterhalten, oft über 1350 Grad Celsius.

Diese spezifische Temperaturschwelle ist entscheidend für die Physik des flüssigen Kupfers.

Bei diesen Temperaturen werden die Fließfähigkeit und die Benetzungseigenschaften des Kupfers erheblich verbessert, wodurch es in die mikroskopischen Nuancen der Verbundstruktur fließen kann.

Sicherstellung der Graphen-Verkapselung

Damit der Verbundstoff korrekt funktioniert, muss die Graphen-Verstärkungsphase vollständig integriert sein.

Die verbesserte Fließfähigkeit, die durch die hohe Wärme bereitgestellt wird, stellt sicher, dass das Graphen vollständig und gleichmäßig in der Metallphase verkapselt ist.

Ohne diese Hochtemperatur-Benetzung könnten die Graphenschichten isoliert bleiben und die Metallmatrix nicht effektiv verstärken.

Betriebliche Überlegungen und Kompromisse

Prozessdauer vs. Qualität

Die Implementierung einer Gradiententemperaturregelungsstrategie verlängert zwangsläufig die Prozesszeit.

Da die Temperatur allmählich und nicht sofort erhöht werden muss, verlängert sich die gesamte Zykluszeit für das Sintern.

Hersteller müssen die Notwendigkeit struktureller Perfektion gegen die Durchsatzgeschwindigkeit der Produktionslinie abwägen.

Energieverbrauch

Die Aufrechterhaltung eines präzisen Gradienten, insbesondere wenn das System über 1350 Grad Celsius betrieben wird, erfordert erhebliche Energie.

Der Ofen muss härter arbeiten, um die *Rate* des Anstiegs zu steuern, nicht nur die Endtemperatur.

Diese Präzision erfordert robuste Heizelemente und hochentwickelte Steuerungssysteme, was die Betriebskosten im Vergleich zu einfacheren Heizmethoden erhöhen kann.

Die richtige Wahl für Ihr Ziel

Um die Produktion von Kupfer-Wolfram/Graphen-Kompositen zu optimieren, müssen Sie Ihre thermische Strategie an Ihre spezifischen Qualitätsanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie einen langsameren, überlegteren thermischen Gradienten, um das Risiko von strukturellen Schäden durch thermische Spannungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Materialverstärkung liegt: Stellen Sie sicher, dass Ihr Ofen Temperaturen von über 1350 Grad Celsius zuverlässig aufrechterhalten kann, um eine optimale Benetzung und Graphen-Verkapselung zu gewährleisten.

Präzision bei der thermischen Steuerung ist der Unterschied zwischen einer gemischten Aggregation und einem echten Hochleistungsverbundstoff.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Gradientenregelung | Technischer Vorteil |

|---|---|---|

| Thermische Spannung | Allmähliche Heizkurve | Verhindert Bruch des Wolframgerüsts |

| Kupferinfiltration | Kontrollierte Schmelzrate | Gewährleistet gleichmäßige Penetration & keine Hohlräume |

| Fließfähigkeit & Benetzung | Nachhaltig >1350°C | Verbessert Metallfluss in mikroskopische Poren |

| Verkapselung | Hochtemperatur-Benetzung | Garantiert Integration der Graphenphase |

| Verbundqualität | Präzise Regelung | Maximiert strukturelle Integrität & Leistung |

Verbessern Sie Ihre Verbundstoffherstellung mit KINTEK

Das Erreichen des perfekten thermischen Gradienten ist entscheidend für die strukturelle Integrität von Hochleistungsmaterialien. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Fertigung unterstützt werden. Unsere vielfältige Palette an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen ist auf Präzision ausgelegt und vollständig anpassbar, um Ihre spezifischen Sinteranforderungen zu erfüllen.

Lassen Sie nicht zu, dass thermischer Schock Ihre Wolfram/Graphen-Komposite beeinträchtigt. Arbeiten Sie mit KINTEK zusammen, um Zugang zu Labor-Hochtemperaturöfen zu erhalten, die die exakte Temperaturregelung liefern, die Ihre Innovation erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie erleichtert ein Gasdruckofen die Verdichtung von Si3N4–SiC–MoSi2? Erreichen von nahezu theoretischer Dichte

- Was ist die Bedeutung eines Vakuumtrockenschranks bei der Vorbereitung von In2O3/C-Elektroden? Gewährleistung hochpräziser Batterietests

- Was passiert während der Heizphase eines Vakuumofens? Meistere Strahlungswärme und Entgasungskontrolle

- Was ist die Funktion eines Vakuumlötofens? Erzielen Sie saubere, starke Metallverbindungen im Hochvakuum

- Was ist Vakuumglühen? Erreichen Sie überlegene Materialreinheit und Leistung

- Was sind die Hauptfunktionen eines Vakuumofens? Erzielen Sie überlegene Materialverarbeitung in einer kontrollierten Umgebung

- Warum ist eine Hochvakuumkontrolle für CNT/Cu-Verbundwerkstoffe unerlässlich? Spitzenleitfähigkeit und Reinheit freisetzen

- Welche Vorteile hat Vakuumglühen auf die Materialhärte und -festigkeit? Verbessern Sie die Materialintegrität durch kontrollierte Wärmebehandlung