Während der Heizphase eines Vakuumofens entfaltet sich ein kontrollierter Prozess, nachdem die Anfangsluft entfernt wurde. Heizelemente, typischerweise aus Graphit oder hochschmelzenden Metallen, übertragen Energie auf das Werkstück fast ausschließlich durch Wärmestrahlung. Wenn die Temperatur steigt, setzen das Werkstück und die internen Ofenkomponenten eingeschlossene Gase frei, ein Phänomen, das als Entgasung bekannt ist. Die Vakuumpumpen müssen diese Gase kontinuierlich entfernen, um die gewünschte Niederdruckumgebung aufrechtzuerhalten.

Der Hauptzweck des Erhitzens in einem Vakuumofen besteht nicht einfach darin, etwas heiß zu machen. Es geht darum, präzise, gleichmäßige Temperaturen in einer inerten Umgebung zu erreichen, wobei thermische Strahlung als primärer Mechanismus genutzt und die von den Materialien selbst freigesetzten Gase aktiv gesteuert werden.

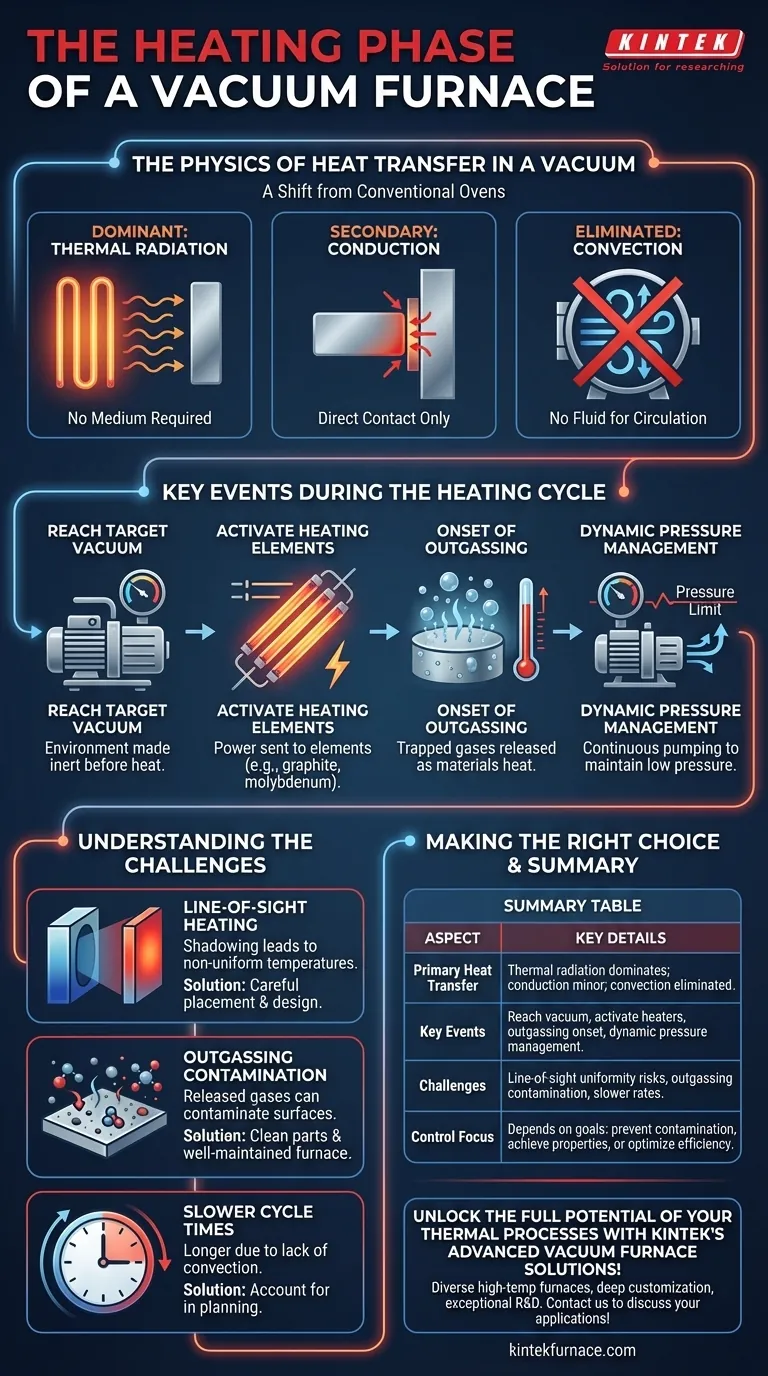

Die Physik des Erhitzens im Vakuum

Das Verständnis der Heizphase erfordert ein Umdenken weg von herkömmlichen Öfen. Da keine Luft vorhanden ist, fehlt der bekannte Konvektionsmechanismus vollständig, was die Art und Weise, wie sich Wärme bewegt, grundlegend verändert.

Die Dominanz der Wärmestrahlung

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Wärmestrahlung. Die Heizelemente glühen und emittieren Infrarotenergie, die in einer geraden Linie durch das Vakuum wandert und von der Oberfläche des Werkstücks absorbiert wird.

Dies ist analog dazu, wie die Sonne die Erde durch das Vakuum des Weltraums erwärmt. Es wird kein Medium benötigt, damit die Energie übertragen wird.

Die Rolle der Wärmeleitung

Wärmeleitung spielt weiterhin eine sekundäre Rolle. Wärme wird dort geleitet, wo das Werkstück direkten physikalischen Kontakt mit Vorrichtungen hat oder wo verschiedene Teile einer komplexen Baugruppe einander berühren.

Ihr Gesamtbeitrag ist jedoch viel geringer als der der Strahlung, insbesondere bei Teilen mit komplexen Formen, die nur minimalen Kontakt zu ihren Stützen haben.

Warum Konvektion eliminiert wird

Konvektion beruht auf einem Fluid (wie Luft oder Wasser), das zirkuliert und Wärme überträgt. Indem die Luft abgepumpt wird, um ein Vakuum zu erzeugen, entfernen wir die Moleküle, die für diesen Prozess benötigt werden.

Dies ist ein entscheidender Vorteil von Vakuumöfen, da es Oxidation und andere chemische Reaktionen verhindert, die auftreten würden, wenn das heiße Werkstück Luft ausgesetzt wäre.

Schlüsselereignisse während des Heizzyklus

Die Heizphase ist eine dynamische, sorgfältig gesteuerte Abfolge von Ereignissen, kein statischer Zustand.

Erreichen des Zielvakuums

Der Prozess beginnt erst, nachdem die Vakuumpumpen die Kammer auf den erforderlichen Startdruck, gemessen in Torr oder mbar, evakuiert haben. Dies stellt sicher, dass die Umgebung inert ist, bevor hohe Temperaturen eingeleitet werden.

Aktivieren der Heizelemente

Sobald das Vakuum stabil ist, wird den Heizelementen Strom zugeführt. Dies sind oft Graphitrohre oder Molybdänstreifen, die sich durch elektrischen Widerstand erwärmen. Bei einigen "Hot Wall"-Konstruktionen befinden sich die Heizungen außerhalb des abgedichteten Retorts und erwärmen die Wand, die dann Energie an die darin befindlichen Teile abstrahlt.

Der Beginn der Entgasung

Dies ist eines der kritischsten Ereignisse. Wenn das Werkstück, die Vorrichtungen und sogar die interne Isolation des Ofens heiß werden, setzen sie adsorbierte Gase und Feuchtigkeit von ihren Oberflächen frei. Dieser Prozess wird Entgasung genannt.

Dynamische Druckregelung

Die Entgasung führt dazu, dass sich das Vakuumniveau im Ofen vorübergehend verschlechtert. Das Vakuumpumpsystem muss kontinuierlich arbeiten, um diese neu freigesetzten Gasmoleküle zu entfernen und sicherzustellen, dass der Druck nicht über den für den Prozess festgelegten Grenzwert ansteigt. In einigen Fällen kann eine kontrollierte Menge Inertgas wie Argon eingeleitet werden, um einen bestimmten Partialdruck herzustellen.

Die Kompromisse und Herausforderungen verstehen

Obwohl leistungsstark, birgt die Vakuumheizung ihre eigenen einzigartigen Herausforderungen, die für eine erfolgreiche Verarbeitung bewältigt werden müssen.

Die Herausforderung der "Sichtlinien"-Heizung

Da Strahlung sich geradlinig ausbreitet, heizt sich jeder Teil des Werkstücks, der von einem anderen Teil oder einer Vorrichtung "beschattet" wird, nicht so schnell auf. Dies kann zu ungleichmäßigen Temperaturen in der Charge führen.

Eine sorgfältige Platzierung der Teile und ein durchdachtes Ofendesign sind entscheidend, um sicherzustellen, dass alle Oberflächen ausreichend Strahlungsenergie für ein gleichmäßiges Aufheizen erhalten.

Das Kontaminationsrisiko durch Entgasung

Ist die Entgasungsrate höher als die Kapazität des Pumpsystems, steigt der Druck erheblich an. Diese freigesetzten Gase können potenziell die Oberfläche des Werkstücks kontaminieren und somit einen der Hauptzwecke der Vakuumanwendung zunichtemachen.

Aus diesem Grund sind saubere Teile und ein gut gewarteter Ofen für hochwertige Ergebnisse unerlässlich.

Langsamere Heiz- und Kühlraten

Ohne die Unterstützung der Konvektion zur Wärmezirkulation können die gesamten Zykluszeiten im Vakuum länger sein als in einem Atmosphärenofen. Dies muss bei der Prozessplanung und -terminierung berücksichtigt werden.

Die richtige Wahl für Ihren Prozess treffen

Die Steuerung der Heizphase ist grundlegend, um die gewünschten metallurgischen Eigenschaften Ihrer Teile zu erzielen. Der Fokus dieser Steuerung hängt von Ihrem letztendlichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenkontamination liegt: Ihre Priorität muss die Entgasungssteuerung sein, indem Sie sicherstellen, dass die Teile sauber sind und das Vakuumsystem den Zieldruck während des gesamten Heizzyklus aufrechterhalten kann.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer Materialeigenschaften liegt: Die präzise Steuerung der Heizrate, der Haltetemperatur und der Temperaturgleichmäßigkeit im gesamten Bauteil ist Ihre wichtigste Reihe von Variablen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Sie müssen die Beladekonfiguration optimieren, um die Strahlungsschattenbildung zu minimieren und die inhärent langsameren Wärmeübertragungsraten in einer Vakuumumgebung genau zu budgetieren.

Die Beherrschung der Dynamik der Strahlungswärmeübertragung und Entgasung ist der Schlüssel zur Erschließung des vollen Potenzials der thermischen Vakuumprozesse.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Primäre Wärmeübertragung | Wärmestrahlung dominiert; Wärmeleitung spielt eine geringere Rolle; Konvektion wird eliminiert. |

| Schlüsselereignisse | Erreichen des Zielvakuums, Aktivieren der Heizelemente, Beginn der Entgasung, dynamische Druckregelung. |

| Herausforderungen | Sichtlinienheizung birgt das Risiko der Ungleichmäßigkeit, Kontamination durch Entgasung, langsamere Heiz-/Kühlraten. |

| Fokus der Steuerung | Abhängig von den Zielen: Kontamination verhindern, Materialeigenschaften erreichen oder Effizienz optimieren. |

Erschließen Sie das volle Potenzial Ihrer thermischen Prozesse mit KINTEKs fortschrittlichen Vakuumofenlösungen! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit