Im Kern ist ein Vakuumlötofen eine spezialisierte Industrieanlage, die dazu dient, zwei oder mehr Metallkomponenten zu einer einzigen, robusten Baugruppe zu verbinden. Dies wird erreicht, indem ein Füllmetall mit einem niedrigeren Schmelzpunkt als die Grundmaterialien geschmolzen wird, das dann durch Kapillarwirkung in die Fuge fließt. Der wesentliche Unterschied besteht darin, dass dieser gesamte Prozess in einer Hochvakuumumgebung stattfindet, was für seine Funktion und die Qualität des Ergebnisses von grundlegender Bedeutung ist.

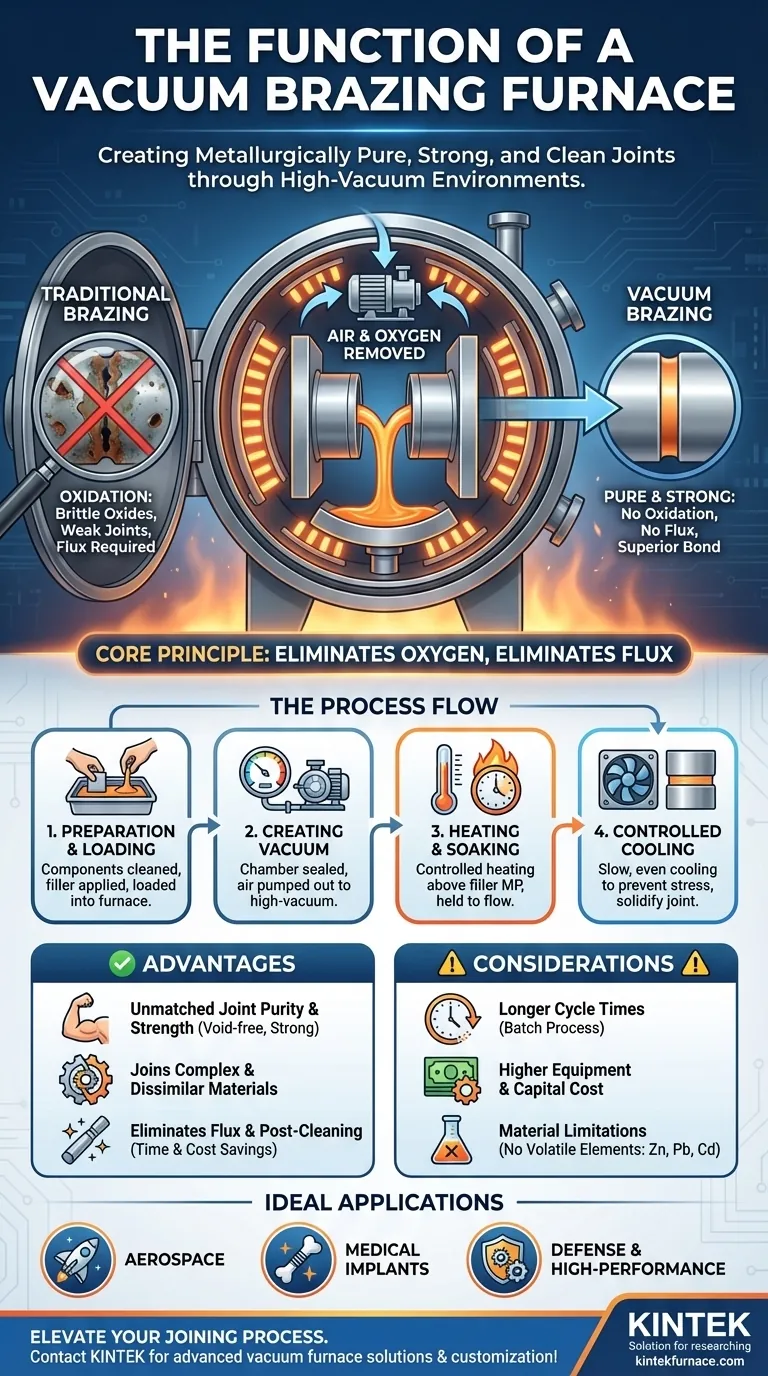

Der wahre Zweck eines Vakuumlötofens besteht nicht nur darin, Metalle zu verbinden; er besteht darin, metallurgisch reine, starke und saubere Verbindungen zu schaffen, indem atmosphärische Verunreinigungen, hauptsächlich Sauerstoff, entfernt werden, die sonst die Integrität der Verbindung bei hohen Temperaturen beeinträchtigen würden.

Das Kernprinzip: Löten in einer kontaminationsfreien Zone

Um die Funktion des Ofens zu verstehen, müssen Sie zunächst das Problem verstehen, das er löst. Wenn Metalle auf hohe Temperaturen erhitzt werden, reagieren sie leicht mit Sauerstoff in der Luft und bilden spröde Oxide auf der Oberfläche.

Warum Oxidation der Feind ist

Diese Oxidschichten verhindern, dass das Füllmetall die Grundmaterialien richtig benetzt und daran haftet. Dies führt zu schwachen, unzuverlässigen Verbindungen, die mit Hohlräumen und Einschlüssen gefüllt sind. Traditionelle Lötmethoden müssen ein chemisches Mittel namens Flussmittel verwenden, um diese Oxide aufzulösen.

Die entscheidende Rolle des Vakuums

Ein Vakuumlötofen löst dieses Problem an seiner Wurzel. Indem er die Luft aus seiner versiegelten Kammer pumpt, entfernt er den Sauerstoff. Dies schafft eine ultrareine Umgebung, in der sich während des Heizzyklus keine Oxide auf den Metallteilen bilden können.

Dieser Entgasungseffekt zieht auch eingeschlossene Gase aus den Grundmaterialien selbst, was die strukturelle Integrität und Härte der endgültigen Lötverbindung weiter verbessert.

Eliminierung der Notwendigkeit von Flussmittel

Da das Vakuum die Oxidation verhindert, ist Flussmittel nicht mehr notwendig. Dies ist ein erheblicher Vorteil, da es die Notwendigkeit einer Nachreinigung zur Entfernung korrosiver Flussmittelrückstände vollständig eliminiert, wodurch sowohl Zeit als auch Kosten gespart und eine häufige Ursache für zukünftige Teilausfälle verhindert wird.

Wie der Vakuumlötprozess funktioniert

Der Prozess ist eine präzise gesteuerte Abfolge von Schritten, die darauf abzielen, maximale Verbindungsqualität und Wiederholbarkeit zu gewährleisten.

Vorbereitung und Beladung

Die Komponenten werden zuerst gereinigt und montiert, wobei das Füllmetall an den Verbindungsstellen platziert wird. Das Füllmittel ist oft eine dünne Folie, Paste oder ein Draht. Die fertige Baugruppe wird dann in den Ofen geladen.

Schaffung der Vakuumumgebung

Die Ofenkammer wird abgedichtet, und ein System leistungsstarker Pumpen entfernt die Luft, bis ein spezifisches, niedriges Vakuumlevel erreicht ist. Für bestimmte Anwendungen kann die Kammer dann mit einem Inertgas wie Argon rückbegast werden, um eine Schutzatmosphäre bei einem bestimmten Druck zu erzeugen.

Der Heiz- und Haltezyklus

Heizelemente im Ofen erhöhen dann die Temperatur der Baugruppe auf hochkontrollierte Weise. Die Temperatur wird über den Schmelzpunkt des Füllmetalls, aber sicher unter den der Basiskomponenten gebracht. Die Baugruppe wird für einen kurzen Zeitraum (z. B. 5-10 Minuten) auf dieser "Halte-"Temperatur gehalten, damit das geschmolzene Füllmittel fließen und die Fugen vollständig füllen kann.

Kontrolliertes Abkühlen

Schließlich wird die Baugruppe langsam und gleichmäßig abgekühlt. Dieses kontrollierte Abkühlen ist entscheidend, um thermische Spannungen und Verformungen zu vermeiden und sicherzustellen, dass das Endteil dimensionsstabil ist und die Verbindung richtig aushärtet.

Die Kompromisse und Vorteile verstehen

Obwohl leistungsstark, ist Vakuumlöten ein spezifisches Werkzeug für spezifische Herausforderungen. Das Verständnis seiner Vor- und Nachteile ist entscheidend für den korrekten Einsatz.

Vorteil: Unübertroffene Reinheit und Festigkeit der Verbindung

Durch die Eliminierung von Oxiden und Flussmitteln erzeugt Vakuumlöten außergewöhnlich saubere, starke und porenfreie Verbindungen. Die endgültige Verbindung ist oft so stark wie die Ausgangsmaterialien selbst, was sie ideal für Hochleistungsanwendungen macht.

Vorteil: Verbinden komplexer und unterschiedlicher Materialien

Die präzise Temperaturkontrolle und die gleichmäßige Erwärmung ermöglichen das Verbinden komplexer Geometrien, dünnwandiger Abschnitte und unterschiedlicher Metalle, die mit anderen Methoden schwierig oder unmöglich zu verbinden wären.

Betrachtung: Zykluszeit und Anlagenkosten

Vakuumlöten ist typischerweise ein Batch-Prozess. Die Zeit, die zum Evakuieren des Vakuums, Heizen, Halten und Abkühlen benötigt wird, kann im Vergleich zu manuellen Methoden erheblich sein. Darüber hinaus stellen der Ofen und seine unterstützenden Vakuumsysteme eine erhebliche Kapitalinvestition dar.

Betrachtung: Materialbeschränkungen

Das Verfahren ist nicht für Grundmaterialien oder Füllmetalle geeignet, die flüchtige Elemente mit hohem Dampfdruck enthalten, wie Zink, Blei oder Cadmium. Unter Vakuum können diese Elemente ausgasen und den Ofen sowie die Baugruppe kontaminieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob Vakuumlöten eingesetzt werden soll, hängt vollständig von den technischen Anforderungen und dem Wert des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Wählen Sie Vakuumlöten für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Verteidigung, wo ein Verbindungsversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Baugruppen liegt: Verwenden Sie Vakuumlöten beim Verbinden unterschiedlicher Materialien oder komplexer Designs, die präzise, gleichmäßige Hitze ohne Verformung erfordern.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Massenproduktion liegt: Erwägen Sie Vakuumlöten, wenn die Kosten- und Zeiteinsparungen durch die Eliminierung der chemischen Nachreinigung die Anfangsinvestition rechtfertigen.

Letztendlich bietet ein Vakuumlötofen eine überlegene Lösung zur Herstellung hochreiner Metallverbindungen, wenn Qualität und Zuverlässigkeit nicht beeinträchtigt werden können.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Funktion | Verbindet Metallkomponenten unter Verwendung eines Füllmetalls in einer Hochvakuumumgebung, um Oxidation zu verhindern und saubere, starke Verbindungen zu gewährleisten. |

| Hauptvorteile | Erzeugt metallurgisch reine Verbindungen, eliminiert Flussmittel und Nachreinigung, verbindet komplexe Geometrien und unterschiedliche Materialien und erhöht die Verbindungsfestigkeit. |

| Prozessschritte | 1. Vorbereitung und Beladung der Komponenten mit Füllmetall. |

- Schaffung einer Hochvakuumumgebung.

- Kontrolliertes Heizen und Halten über dem Schmelzpunkt des Füllmetalls.

- Langsames, kontrolliertes Abkühlen zur Vermeidung von Spannungen und Verformungen. | | Ideale Anwendungen | Luft- und Raumfahrt, medizinische Implantate, Verteidigung und andere Hochleistungsindustrien, in denen die Zuverlässigkeit der Verbindung entscheidend ist. | | Überlegungen | Längere Zykluszeiten, höhere Gerätekosten und nicht geeignet für Materialien mit flüchtigen Elementen wie Zink oder Cadmium. |

Bereit, Ihre Metallverbindungsprozesse mit Präzision und Zuverlässigkeit zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung und eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke individuelle Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob in der Luft- und Raumfahrt, im medizinischen Bereich oder in anderen Hochleistungsbereichen, unsere Vakuumlötöfen liefern unübertroffene Reinheit und Festigkeit für kritische Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?