Kurz gesagt, Vakuumglühen ist eine Hochleistungs-Wärmebehandlung, die die Eigenschaften eines Materials verbessert, indem es in einem sauerstofffreien Vakuum erhitzt und abgekühlt wird. Dieser Prozess verfeinert die innere Struktur von Metallen wie Stahl und anderen Legierungen, baut Spannungen ab und erhöht die Duktilität, während gleichzeitig die Oberflächenschäden und Verunreinigungen verhindert werden, die bei herkömmlichen Öfen üblich sind.

Die entscheidende Erkenntnis ist, dass das Vakuum nicht nur eine Umgebung, sondern ein Schutzschild ist. Durch die Entfernung reaktiver Gase wie Sauerstoff stellt das Vakuumglühen sicher, dass die Materialeigenschaften verbessert werden, ohne die Oberflächenintegrität zu beeinträchtigen, was zu einem saubereren, stärkeren und zuverlässigeren Endprodukt führt.

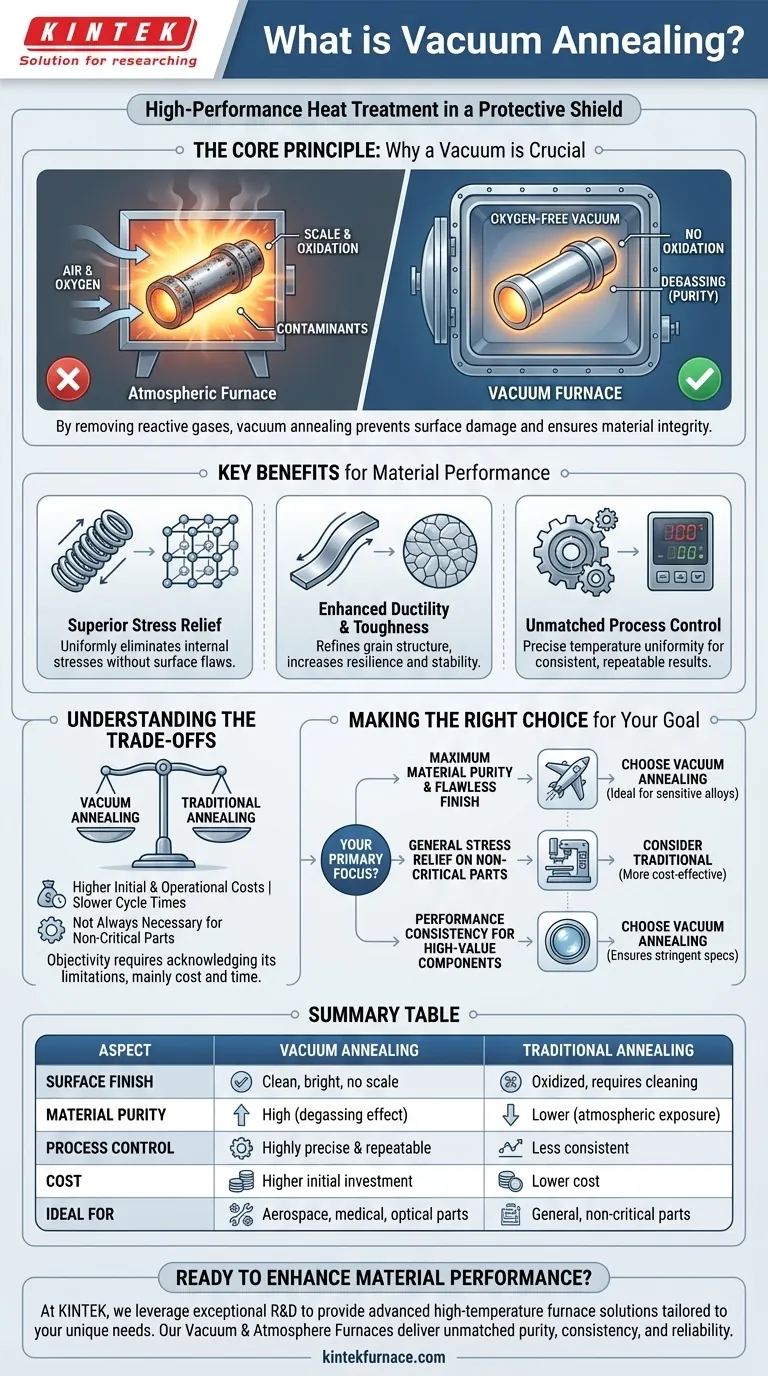

Das Kernprinzip: Warum ein Vakuum entscheidend ist

Vakuumglühen basiert auf einer einfachen, aber wirkungsvollen Prämisse: Bei hohen Temperaturen neigt Metall dazu, mit seiner Umgebung zu reagieren. Ein Vakuum verhindert diese unerwünschten Reaktionen.

Verhinderung von Oxidation und Zunderbildung

Wenn Metalle in Gegenwart von Luft erhitzt werden, reagieren sie mit Sauerstoff und bilden eine spröde, verfärbte Oxidschicht, bekannt als Zunder. Dies schädigt die Oberflächengüte und kann die Abmessungen des Bauteils verändern.

Durch die Durchführung des Prozesses im Vakuum ist praktisch kein Sauerstoff vorhanden, mit dem es reagieren könnte. Das Material kommt sauber und glänzend aus dem Ofen, ohne dass Zunder entfernt werden muss.

Beseitigung von Verunreinigungen

Die Vakuumumgebung zieht auch flüchtige Verunreinigungen und Kontaminationen von der Materialoberfläche ab. Dieser „Entgasungseffekt“ führt zu einem höheren Maß an Materialreinheit, was für viele fortschrittliche Anwendungen von entscheidender Bedeutung ist.

Wesentliche Vorteile für die Materialleistung

Die Eliminierung der Variablen der atmosphärischen Reaktion ermöglicht vorhersehbare und überlegene Verbesserungen am Material selbst.

Überlegene Spannungsentlastung

Alle Herstellungsprozesse, vom Stanzen bis zum Schweißen, führen innere Spannungen in ein Material ein. Das Glühen baut diese Spannungen ab, indem es der Kristallstruktur des Materials ermöglicht, sich neu auszurichten.

Das Vakuumglühen erfüllt diese Funktion perfekt und stellt sicher, dass Spannungen gleichmäßig beseitigt werden, ohne dass neue Oberflächenfehler oder Unvollkommenheiten durch Oxidation entstehen.

Verbesserte Duktilität und Zähigkeit

Die kontrollierten Erhitzungs- und Abkühlzyklen des Vakuumglühens verfeinern die Kornstruktur des Metalls. Dieser Prozess erhöht die Duktilität (die Fähigkeit, ohne Bruch geformt zu werden) und die Gesamtzähigkeit.

Das Ergebnis ist ein Material, das widerstandsfähiger und stabiler für die nachfolgende Verarbeitung oder für seine endgültige Anwendung in einer anspruchsvollen Umgebung ist.

Unübertroffene Prozesskontrolle

Moderne Vakuumöfen bieten eine außergewöhnlich präzise Temperaturkontrolle und Gleichmäßigkeit. Dies stellt sicher, dass jedes Teil einer Charge und jede Charge über die Zeit hinweg exakt die gleiche Behandlung erhält, was zu hochkonsistenten und reproduzierbaren Ergebnissen führt.

Die Abwägungen verstehen

Obwohl das Vakuumglühen leistungsstark ist, ist es nicht die Standardwahl für jede Situation. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Höhere Anfangs- und Betriebskosten

Vakuumöfen stellen im Vergleich zu herkömmlichen Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Der Prozess selbst kann aufgrund des Energiebedarfs und der längeren Zykluszeiten, die zum Evakuieren der Kammer erforderlich sind, ebenfalls teurer sein.

Längere Zykluszeiten

Das Erzeugen und Aufrechterhalten eines stabilen Vakuums verlängert die gesamte Wärmebehandlungsdauer. Für die Massenproduktion von nicht kritischen Teilen kann dies den Gesamtdurchsatz und die Effizienz beeinträchtigen.

Es ist nicht immer notwendig

Für Anwendungen, bei denen die Oberflächengüte keine primäre Rolle spielt oder bei denen bereits ein nachgeschalteter Reinigungsprozess vorhanden ist, kann das traditionelle atmosphärische Glühen eine kostengünstigere und völlig ausreichende Lösung sein.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumglühen sollte von den spezifischen Anforderungen Ihres Bauteils und seiner Endanwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und einer makellosen Oberflächengüte liegt: Vakuumglühen ist die definitive Wahl, insbesondere für empfindliche Legierungen, die in der Luft- und Raumfahrt, der Medizintechnik oder der Optik eingesetzt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Spannungsentlastung bei nicht kritischen Teilen liegt: Traditionelles atmosphärisches Glühen ist oft die pragmatischere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf Leistungskonsistenz bei hochwertigen Komponenten liegt: Die präzise Kontrolle und Zuverlässigkeit des Vakuumglühens rechtfertigt die Investition, um sicherzustellen, dass jedes Teil strenge Spezifikationen erfüllt.

Letztendlich ist die Wahl des Vakuumglühens eine Investition in Prozesssicherheit und die Integrität des Endteils.

Zusammenfassungstabelle:

| Aspekt | Vakuumglühen | Traditionelles Glühen |

|---|---|---|

| Oberflächengüte | Sauber, glänzend, kein Zunder | Oxidiert, erfordert Reinigung |

| Materialreinheit | Hoch (Entgasungseffekt) | Niedriger (Atmosphärenexposition) |

| Prozesskontrolle | Hochpräzise und wiederholbar | Weniger konsistent |

| Kosten | Höhere Anfangsinvestition | Niedrigere Kosten |

| Ideal für | Teile für Luft- und Raumfahrt, Medizin, Optik | Allgemeine, nicht kritische Teile |

Bereit, Ihre Materialleistung durch präzises Vakuumglühen zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen.

Egal, ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder einem anderen Bereich tätig sind, der eine makellose Materialintegrität erfordert, KINTEKs Vakuumglühlösungen liefern unübertroffene Reinheit, Konsistenz und Zuverlässigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Wärmebehandlungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen