Eine Hochvakuumkontrolle ist der nicht verhandelbare Standard für das Sintern von Hochleistungs-Kohlenstoffnanoröhren (CNT) und Kupferverbundwerkstoffen. Ihre Hauptaufgabe besteht darin, eine makellose Umgebung zu schaffen, die adsorbierte flüchtige Verunreinigungen physikalisch entfernt und die Oxidation der Kupfermatrix chemisch verhindert. Ohne diese Fähigkeit würden die hohen Temperaturen, die für das Sintern erforderlich sind, die funktionellen Eigenschaften beider Materialien zerstören, bevor der Verbundwerkstoff gebildet wird.

Die Herstellung von Hochleistungsverbundwerkstoffen erfordert mehr als nur das Mischen von Materialien; sie erfordert die Erhaltung ihrer grundlegenden Eigenschaften während der Verarbeitung. Eine Hochvakuumumgebung eliminiert Sauerstoff, um die Kupfermatrix vor Oxidation und Kohlenstoffnanoröhren vor Ablation zu schützen und eine reine Grenzfläche zu gewährleisten, die eine überlegene Leitfähigkeit ermöglicht.

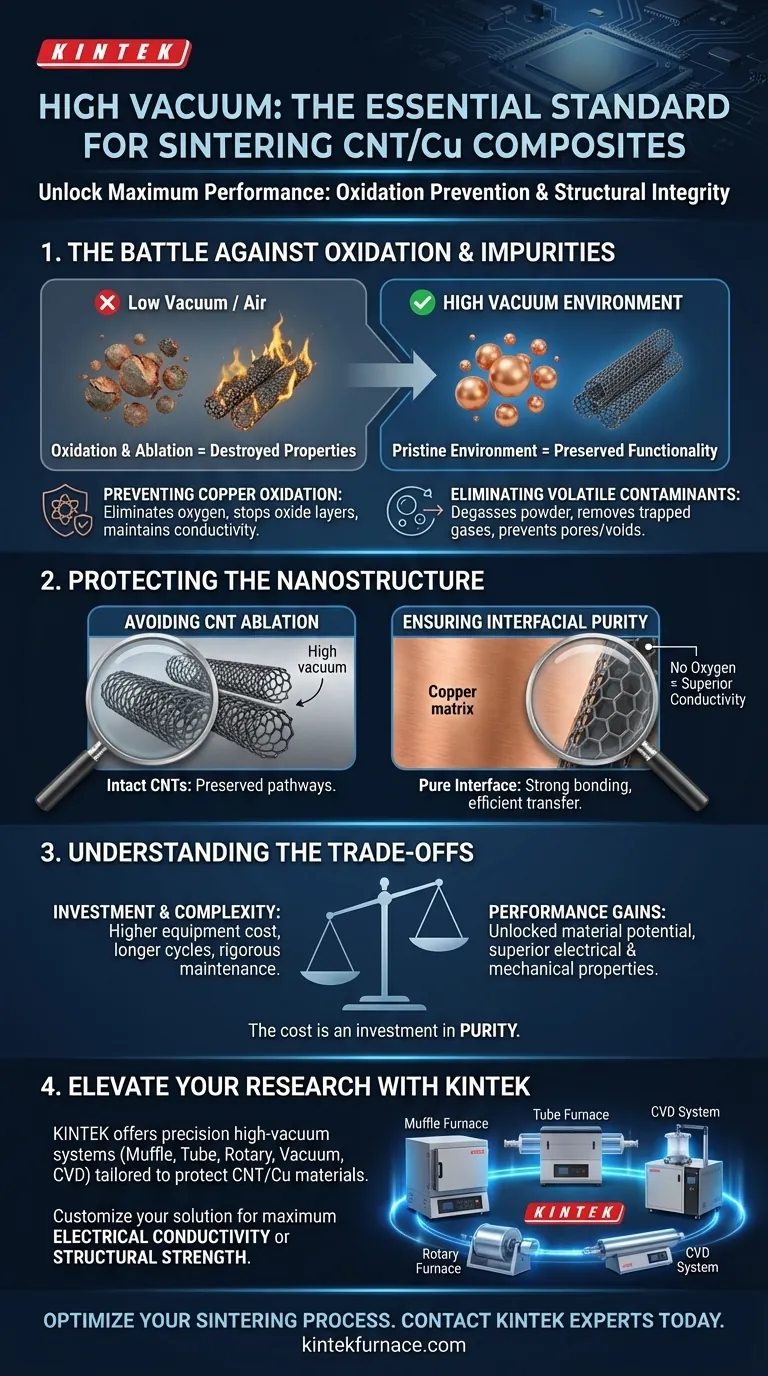

Der Kampf gegen Oxidation und Verunreinigungen

Verhinderung von Kupferoxidation

Kupfer ist bei erhöhten Temperaturen sehr anfällig für Oxidation. Selbst Spuren von Sauerstoff können mit der Kupfermatrix reagieren, um Oxidschichten zu bilden.

Diese Oxidschichten wirken als elektrische und thermische Isolatoren. Eine Hochvakuumumgebung entfernt Sauerstoff aus der Kammer und stellt sicher, dass das Kupfer während des gesamten Heizprozesses metallisch und leitfähig bleibt.

Beseitigung flüchtiger Verunreinigungen

Pulverförmige Materialien adsorbieren während der Lagerung und Handhabung naturgemäß Gase und Feuchtigkeit auf ihren Oberflächen. Wenn diese nicht entfernt werden, können sie während der Verdichtung im Verbundwerkstoff eingeschlossen werden.

Eine Hochvakuumfähigkeit entgast das Pulver effektiv und entfernt diese flüchtigen Verunreinigungen. Dies verhindert die Bildung von Poren oder Hohlräumen, die die strukturelle Integrität des Materials schwächen würden.

Schutz der Nanostruktur

Vermeidung von Ablation von Kohlenstoffnanoröhren

Kohlenstoffnanoröhren besitzen eine unglaubliche Festigkeit und Leitfähigkeit, sind aber in Gegenwart von Sauerstoff bei hoher Hitze zerbrechlich. In einer Luft- oder Niedervakuumumgebung können CNTs unter Ablation leiden, d. h. sie verbrennen oder degradieren strukturell.

Ein Hochvakuum stellt sicher, dass die Nanoröhren intakt bleiben. Diese Erhaltung ist entscheidend für die Aufrechterhaltung der kontinuierlichen leitfähigen Pfade, die für Hochleistungsanwendungen erforderlich sind.

Gewährleistung der Grenzflächenreinheit

Die Leistung eines Verbundwerkstoffs wird durch die Qualität der Grenzfläche definiert – der Grenze, an der das Kupfer auf die Nanoröhre trifft.

Eine sauerstofffreie Umgebung garantiert eine reine Grenzfläche zwischen Kupfer und CNTs. Diese Reinheit ermöglicht eine starke Grenzflächenbindung und ermöglicht einen effizienten Elektronen- und Phononentransfer zwischen Matrix und Verstärkung.

Verständnis der Kompromisse

Komplexität und Kosten der Ausrüstung

Die Implementierung von Hochvakuumsystemen erhöht die Investitionskosten für Sinteranlagen erheblich. Sie erfordert hochentwickelte Pumpen, Dichtungen und Kammerdesigns, die in der Lage sind, extrem niedrige Drücke aufrechtzuerhalten.

Verarbeitungszykluszeit

Das Erreichen eines Hochvakuumzustands braucht Zeit. Der Evakuierungsprozess verlängert die gesamte Zykluszeit im Vergleich zum Sintern bei Atmosphärendruck oder Niedervakuum und kann den Produktionsdurchsatz beeinträchtigen.

Wartungsanforderungen

Vakuumsysteme unterscheiden sich von Standardöfen durch ihre Empfindlichkeit. Sie erfordern eine strenge Wartung, um Lecks zu verhindern, da selbst eine mikroskopische Undichtigkeit Sauerstoff wieder einführen und eine ganze Charge hochwertigen Verbundwerkstoffs ruinieren kann.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl von Sinteranlagen für CNT/Cu-Verbundwerkstoffe hängt Ihre Wahl von den spezifischen Leistungskennzahlen ab, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler elektrischer Leitfähigkeit liegt: Priorisieren Sie Geräte mit Ultrahochvakuumfähigkeiten, um Oxidbarrieren, die den Elektronenfluss behindern, vollständig zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass das System eine präzise Vakuumkontrolle bietet, um Gasansammlungen zu verhindern, die zu Porosität und strukturellem Versagen führen.

Letztendlich sind die Kosten der Hochvakuumtechnologie eine Investition in die Reinheit, die erforderlich ist, um das volle Potenzial von Kohlenstoffnanoröhren in einer Kupfermatrix zu erschließen.

Zusammenfassungstabelle:

| Schlüsselanforderung | Auswirkung der Hochvakuumkontrolle | Nutzen für die Verbundwerkstoffleistung |

|---|---|---|

| Oxidationskontrolle | Eliminiert Sauerstoff, um Kupferoxidschichten zu verhindern | Aufrechterhaltung maximaler elektrischer und thermischer Leitfähigkeit |

| Entfernung von Verunreinigungen | Entgast flüchtige Verunreinigungen und Feuchtigkeit | Verhindert Poren/Hohlräume für überlegene strukturelle Integrität |

| CNT-Schutz | Verhindert Ablation und strukturelle Degradation von Nanoröhren | Erhält hochfeste und leitfähige Pfade |

| Grenzflächenreinheit | Gewährleistet eine saubere Grenzfläche zwischen CNT und Kupfer | Ermöglicht starke Bindung und effizienten Elektronentransfer |

Erweitern Sie Ihre Materialforschung mit KINTEK

Erschließen Sie das volle Potenzial Ihrer Hochleistungsverbundwerkstoffe mit Sintertechnologie, die auf Präzision ausgelegt ist. Gestützt auf erfahrene F&E und Fertigung bietet KINTEK Hochvakuum-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf zugeschnitten sind, Ihre Materialien vor Oxidation und Ablation zu schützen.

Ob Sie die elektrische Leitfähigkeit oder die strukturelle Festigkeit maximieren müssen, unsere anpassbaren Labortemperöfen bieten die makellose Umgebung, die Ihre CNT/Kupfer-Projekte erfordern.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihre einzigartigen Forschungsbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Nachbehandlung von Ru-Mo2C@CN? Erhaltung der Morphologie & katalytischen Aktivität

- Wie wirkt sich eine VakUumumgebung auf die Wärmeübertragung aus? Optimieren Sie die Trocknung von Lithiumbatterien durch Beherrschung der Wärmeleitung

- Wie trägt ein industrieller Vakuum-Sinterofen zur Verdichtung von NdFeB-Magneten bei? | Experten-Einblicke

- Welche Komponenten werden beim Bau von Vakuumgraphitierungsöfen verwendet? Ein Leitfaden für Hochtemperaturleistung

- Was passiert während der Heizphase eines Vakuumofens? Meistere Strahlungswärme und Entgasungskontrolle

- Warum ist ein elektrischer Heizofen für die Vorbehandlung der Laserbeschichtung erforderlich? Gewährleistung von hochdichten AlxCoCrCuyFeNi-Beschichtungen

- Warum wird ein Ultrahochvakuum (UHV)-System für In2Se3 benötigt? Erzielung von ferroelektrischer Klarheit auf atomarer Ebene

- Welche Faktoren beeinflussen die Konstruktion und Auswahl von Heizelementen in Vakuumöfen? Optimierung hinsichtlich Temperatur, Reinheit und Kosten