Bei der Konstruktion von Vakuumöfen ist die Auswahl des Heizelements eine kritische Entscheidung, die von mehreren voneinander abhängigen Faktoren bestimmt wird. Die wichtigsten davon sind die maximal erforderliche Betriebstemperatur, die chemische Verträglichkeit mit der Prozessatmosphäre und der Last, die erforderliche Leistungsdichte und die gewünschte erwartete Lebensdauer.

Die Wahl des Heizelements ist keine einfache Angelegenheit, um eine Zieltemperatur zu erreichen. Es ist ein komplexer Kompromiss zwischen den physikalischen Grenzen des Materials, seiner chemischen Reaktivität mit Ihrer spezifischen Prozessumgebung und den langfristigen Betriebskosten.

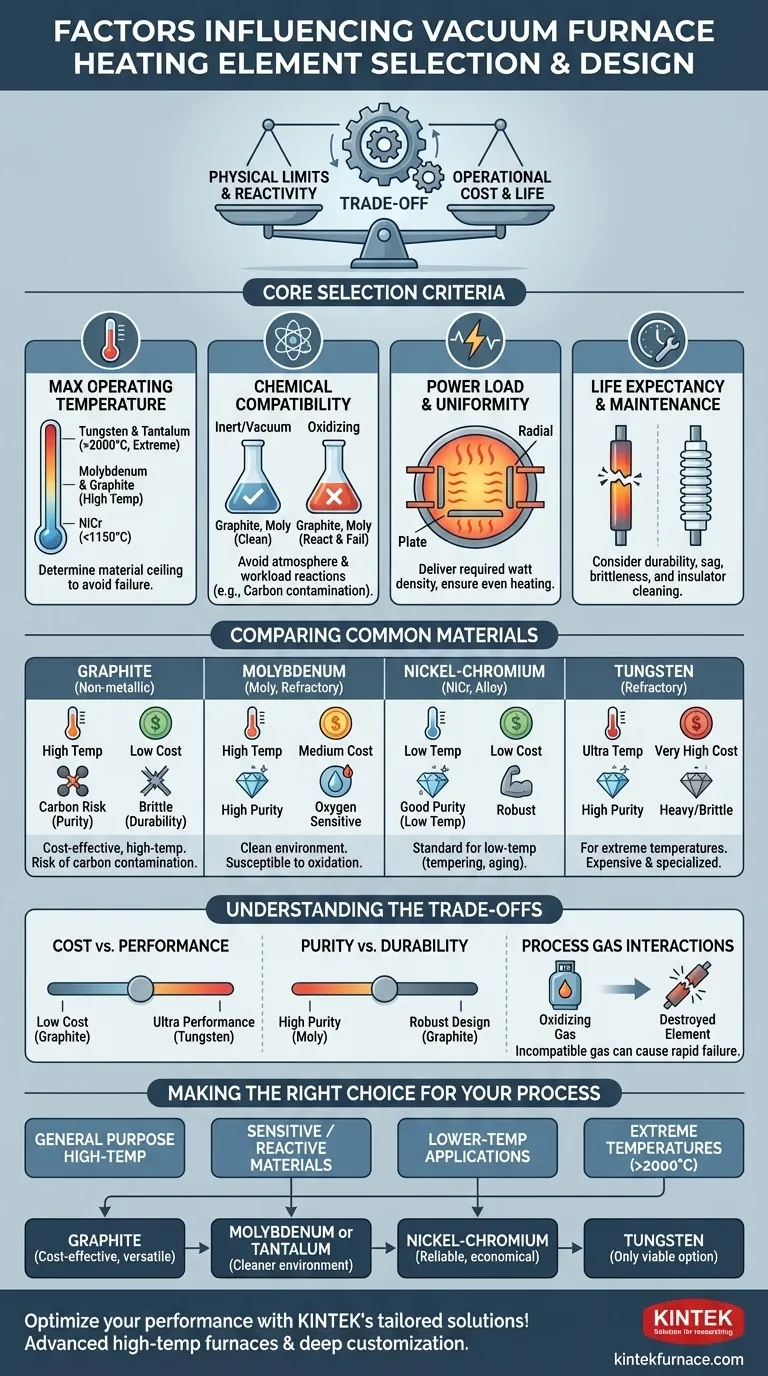

Die Kernauswahlkriterien

Um das geeignete Heizelement auszuwählen, müssen Sie zunächst die nicht verhandelbaren Parameter Ihres thermischen Prozesses definieren. Diese Kriterien dienen als Filter, der Ihre praktikablen Optionen schnell eingrenzt.

Maximale Betriebstemperatur

Dies ist der primäre Faktor. Verschiedene Materialien haben unterschiedliche Temperaturgrenzen, und deren Überschreitung führt zu schnellem Ausfall.

Materialien werden im Allgemeinen nach ihren Temperaturbeständigkeiten kategorisiert. Nickel-Chrom (NiCr)-Legierungen werden für Anwendungen bei niedrigeren Temperaturen verwendet, während Materialien wie Molybdän und Graphit die Arbeitstiere für Hochtemperaturprozesse sind. Für extreme Temperaturen sind Wolfram oder Tantal erforderlich.

Chemische Verträglichkeit

Ein Heizelement darf nicht negativ mit der Prozessatmosphäre oder den behandelten Materialien reagieren. Dies umfasst inerte Füllgase, Prozessgase mit Teilpartialdruck und jegliches potenzielle Ausgasen aus der Last.

Beispielsweise sind Graphitelemente im Vakuum oder in Inertgas hervorragend geeignet, werden aber in einer oxidierenden Umgebung schnell verbraucht. Umgekehrt funktionieren hochschmelzende Metalle wie Molybdän gut in einem reinen Vakuum oder Wasserstoffatmosphäre, oxidieren jedoch und fallen aus, wenn bei hohen Temperaturen ein Luftleck auftritt.

Leistungsbelastung und Gleichmäßigkeit

Die Konstruktion des Elements muss in der Lage sein, die erforderliche Leistung (Wattdichte) zu liefern, um die Last effizient zu erhitzen. Die Form und Platzierung des Elements sind entscheidend für die Erzielung einer Temperaturuniformität in der gesamten Heizzone.

Elemente können in Form von Stäben, Drähten oder großen Platten gefertigt sein. Sie können radial um die Last herum oder an der Rückwand und Tür des Ofens montiert werden, um eine gleichmäßige Erwärmung von allen Seiten zu gewährleisten. Die Stromversorgung, oft ein siliziumgesteuerter Gleichrichter (SCR) oder ein variabler Reaktanztrafo (VRT), bietet die notwendige Steuerung, um die Leistung anzupassen und die Gleichmäßigkeit aufrechtzuerhalten.

Erwartete Lebensdauer und Wartung

Die Haltbarkeit eines Elements und seine Wartungsanforderungen wirken sich direkt auf die Betriebskosten und die Verfügbarkeit des Ofens aus.

Einige Elemente, wie Graphit, können mit der Zeit spröde werden. Metallelemente können sich verbiegen oder nach wiederholten thermischen Zyklen ebenfalls spröde werden. Darüber hinaus werden die Elemente auf Keramik- oder Quarzisolatoren montiert, die sauber gehalten werden müssen. Kontamination durch Kohlenstoffstaub oder metallische Dämpfe kann einen leitfähigen Pfad erzeugen, der zu einem Kurzschluss führt.

Vergleich gängiger Heizelementmaterialien

Nachdem die Kernkriterien definiert sind, können Sie die gängigsten Materialien bewerten, die jeweils ein unterschiedliches Profil von Vorteilen und Nachteilen bieten.

Graphitelemente

Graphit ist ein nichtmetallisches Material, das wegen seiner Hochtemperaturleistung und Kosteneffizienz weit verbreitet ist. Es lässt sich leicht in komplexe Formen bearbeiten.

Sein größter Nachteil ist das Potenzial für Kohlenstoffkontamination. Im Vakuum kann Graphit Kohlenstoff in die Ofenatmosphäre einbringen, was die Oberfläche empfindlicher Teile aufkohlen kann. Es ist außerdem spröde und erfordert einen vorsichtigen Umgang.

Molybdän (Moly)-Elemente

Molybdän ist ein hochschmelzendes Metall, das eine sehr saubere Heizumgebung bietet, was es ideal für die Verarbeitung von Materialien macht, bei denen eine Kohlenstoffkontamination inakzeptabel ist.

Es bietet eine ausgezeichnete Festigkeit bei hohen Temperaturen, ist aber erheblich teurer als Graphit. Seine größte Schwachstelle ist seine hohe Reaktivität mit Sauerstoff bei erhöhten Temperaturen, weshalb die Ofenintegrität und die Vakuumqualität von größter Bedeutung sind.

Nickel-Chrom (NiCr)-Elemente

Diese Metalllegierungen sind der Standard für Vakuum-Niedertemperaturanwendungen wie Tempern, Altern und Glühen.

Sie sind robust und kostengünstig, aber auf maximale Betriebstemperaturen von in der Regel unter 1150 °C (2100 °F) beschränkt, was sie für Hochtemperaturprozesse wie Löten oder Sintern ungeeignet macht.

Wolfram- und Tantalelemente

Diese hochschmelzenden Metalle sind für die anspruchsvollsten Ultra-Hochtemperaturanwendungen reserviert. Wolfram hat insbesondere den höchsten Schmelzpunkt aller Metalle.

Obwohl sie eine überlegene Temperaturleistung bieten, machen ihr extrem hoher Preis, ihre hohe Dichte (wodurch sie schwer sind) und ihre Sprödigkeit bei Raumtemperatur sie zu einer spezialisierten Wahl für Prozesse, die auf keine andere Weise erreicht werden können.

Die Abwägungen verstehen

Die Wahl eines Elements beinhaltet immer einen Ausgleich konkurrierender Prioritäten. Das Bewusstsein für diese Kompromisse ist der Schlüssel, um kostspielige Fehler zu vermeiden.

Kosten vs. Leistung

Graphit bietet für seinen Preis eine außergewöhnliche Hochtemperaturleistung, birgt jedoch das Risiko der Kohlenstoffkontamination. Molybdän bietet eine sauberere Umgebung, allerdings zu einem höheren Anfangspreis. Wolfram bietet die ultimative Temperaturfähigkeit, ist aber um Größenordnungen teurer.

Reinheit vs. Haltbarkeit

Molybdänelemente gewährleisten eine sehr reine Heizumgebung, können aber anfälliger für Ausfälle durch Luftlecks sein. Robuste Graphitkonstruktionen halten erheblichen Belastungen stand, können jedoch die Reinheit der Ofenatmosphäre und die Oberflächenchemie der bearbeiteten Teile beeinträchtigen.

Interaktionen mit Prozessgasen

Die Wahl des Abschreckgases oder des Prozessgases mit Teilpartialdruck muss mit Ihrem Element kompatibel sein. Die Verwendung eines oxidierenden Gases, selbst in geringen Mengen, kann ein Molybdän- oder Graphitelement bei Temperatur zerstören. Dieses Verhältnis zwischen Prozessgas und Elementmaterial darf nicht außer Acht gelassen werden.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte eine direkte Widerspiegelung Ihres primären Prozessziels sein.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Hochtemperaturwärmebehandlung liegt: Graphit ist oft die kostengünstigste und vielseitigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler oder reaktiver Materialien liegt: Molybdän- oder Tantalelemente bieten eine reinere Heizumgebung und minimieren das Kontaminationsrisiko.

- Wenn Ihr Hauptaugenmerk auf Niedertemperaturanwendungen wie Tempern oder Altern liegt: Nickel-Chrom-Legierungen bieten eine zuverlässige und wirtschaftliche Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen über 2000 °C zu erreichen: Wolfram ist trotz seiner hohen Kosten und der Handhabungsschwierigkeiten in der Regel die einzig gangbare Option.

Letztendlich richtet sich das optimale Heizelement perfekt nach den thermischen, chemischen und wirtschaftlichen Anforderungen Ihres spezifischen Vakuumprozesses.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen | Gängige Materialien |

|---|---|---|

| Maximale Betriebstemperatur | Bestimmt die Materialauswahl; höhere Temperaturen erfordern hochschmelzende Metalle | Graphit, Molybdän, Wolfram, NiCr |

| Chemische Verträglichkeit | Vermeidet Reaktionen mit der Atmosphäre und der Last; entscheidend für die Reinheit | Graphit (Vakuum/Inertgas), Molybdän (reines Vakuum), NiCr (Niedertemperatur) |

| Leistungsbelastung und Gleichmäßigkeit | Gewährleistet effiziente Erwärmung und Temperaturkontrolle | Abhängig von Elementform und -platzierung |

| Erwartete Lebensdauer und Wartung | Beeinflusst Betriebskosten und Verfügbarkeit | Variiert je nach Material; Graphit spröde, Metalle verbiegen sich über Zyklen |

Optimieren Sie die Leistung Ihres Vakuumofens mit den maßgeschneiderten Lösungen von KINTEK! Durch Nutzung hervorragender F&E-Leistungen und hausinterner Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen – sei es bei der Verarbeitung empfindlicher Materialien oder wenn extreme Temperaturen erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heizelemente Ihre Prozesseffizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung