Ein elektrischer Heizofen fungiert als kritisches Stabilisierungswerkzeug im Laserbeschichtungsprozess, indem er vor der Laseranwendung eine konstante Temperaturumgebung schafft. Seine Hauptfunktion besteht darin, die Substratoberfläche gründlich zu dehydrieren und organische Lösungsmittel zu verdampfen, die in den Bindemitteln der vorab aufgebrachten AlxCoCrCuyFeNi-Pulver enthalten sind.

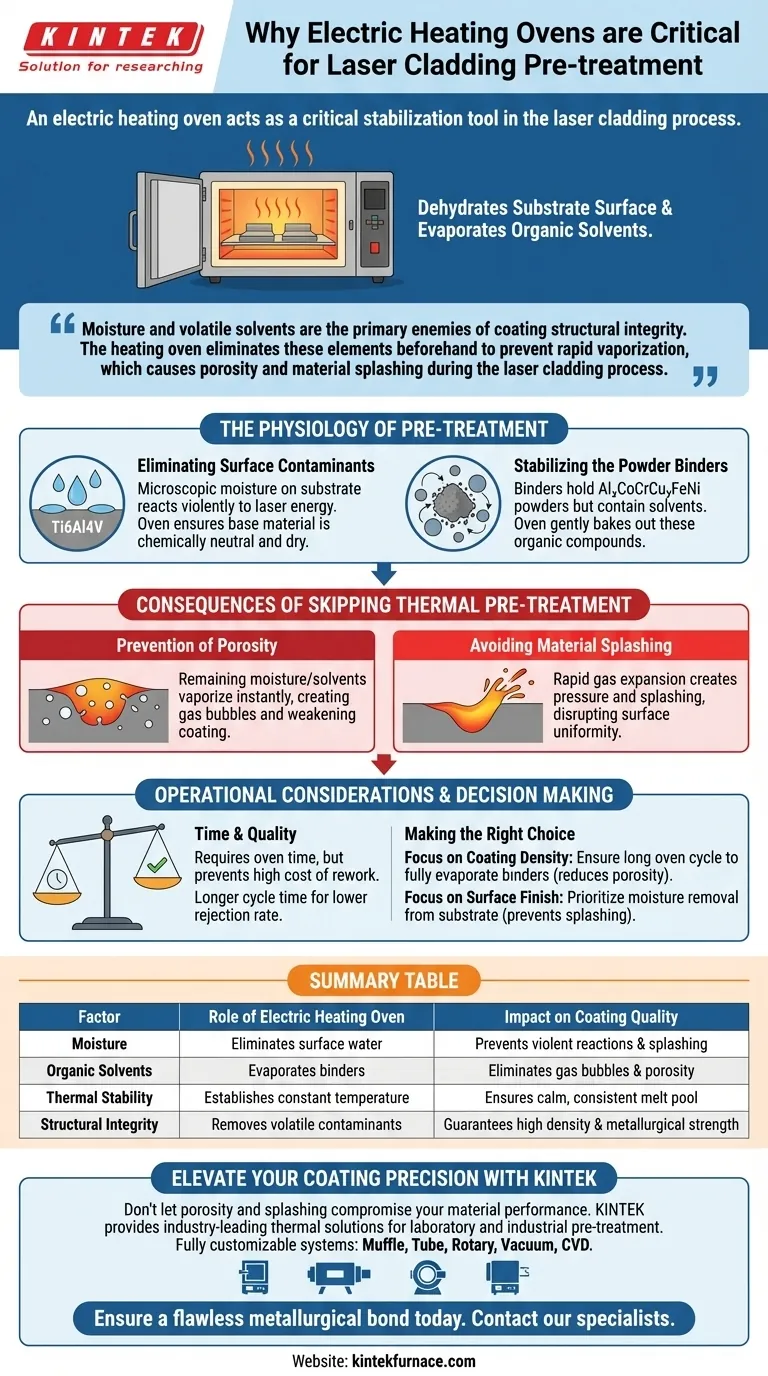

Feuchtigkeit und flüchtige Lösungsmittel sind die Hauptfeinde der strukturellen Integrität von Beschichtungen. Der Heizofen eliminiert diese Elemente im Voraus, um eine schnelle Verdampfung zu verhindern, die Porosität und Materialspritzer während des Laserbeschichtungsprozesses verursacht.

Die Physiologie der Vorbehandlung

Beseitigung von Oberflächenkontaminationen

Das Ti6Al4V-Substrat weist oft mikroskopische Feuchtigkeitsschichten auf seiner Oberfläche auf. Wenn diese Feuchtigkeit unbehandelt bleibt, reagiert sie heftig auf die hohe Energie eines Lasers.

Der elektrische Heizofen bietet eine stabile thermische Umgebung, um diese Feuchtigkeit vollständig zu entfernen. Dies stellt sicher, dass das Basismaterial vor Beginn der Beschichtung chemisch neutral und trocken ist.

Stabilisierung der Pulverbinder

Vorab aufgebrachte AlxCoCrCuyFeNi-Pulver sind auf Bindemittel angewiesen, um ihre Form auf dem Substrat zu behalten. Diese Bindemittel enthalten typischerweise organische Lösungsmittel.

Obwohl für die Anwendung notwendig, werden diese Lösungsmittel während des Schmelzens zu Verunreinigungen. Der Ofen dient dazu, diese organischen Verbindungen schonend aus dem Pulverbett auszubacken.

Folgen des Auslassens der thermischen Vorbehandlung

Verhinderung von Porosität

Wenn während der Laserbeschichtung Feuchtigkeit oder Lösungsmittel verbleiben, verdampfen sie bei Kontakt mit dem Laserstrahl sofort.

Diese Verdampfung erzeugt Gasblasen im geschmolzenen Pool. Wenn das Metall erstarrt, werden diese Blasen eingeschlossen und bilden Poren (Porosität), die die Beschichtung erheblich schwächen.

Vermeidung von Materialspritzern

Die schnelle Ausdehnung von eingeschlossenem Wasser oder Lösungsmittel zu Gas erzeugt Druck. Dies führt oft zu "Spritzen", bei denen geschmolzenes Material aus dem Schmelzpool ausgeworfen wird.

Spritzer stören die Gleichmäßigkeit der Beschichtungsschicht. Durch das vorherige Trocknen der Probe sorgt der Ofen für einen ruhigen, gleichmäßigen Schmelzpool und eine hochwertige Verbindung.

Betriebliche Überlegungen

Abwägung von Zeit und Qualität

Die Verwendung eines elektrischen Heizofens führt einen zusätzlichen Schritt in den Fertigungsablauf ein. Es benötigt Zeit, bis der Ofen die konstante Temperatur erreicht hat und die Probe lange genug verweilt, um gründlich getrocknet zu werden.

Diese Zeitinvestition ist jedoch notwendig, um die weitaus höheren Kosten für Nacharbeit zu vermeiden. Der Kompromiss ist eine längere Zykluszeit im Austausch für eine deutlich geringere Ausschussrate aufgrund metallurgischer Defekte.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer AlxCoCrCuyFeNi-Beschichtungen zu maximieren, beachten Sie Folgendes bezüglich der Vorbehandlung:

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsdichte liegt: Stellen Sie sicher, dass der Ofenzyklus lang genug ist, um alle organischen Bindemittel vollständig zu verdampfen, da dies die Porosität direkt reduziert.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Priorisieren Sie die Entfernung von Feuchtigkeit vom Substrat, um Spritzer zu verhindern, die die Oberflächengleichmäßigkeit beeinträchtigen.

Eine trockene, lösungsmittelfreie Schnittstelle ist der einzige Weg, um eine metallurgische Verbindung zu gewährleisten, die betrieblichen Belastungen standhält.

Zusammenfassungstabelle:

| Faktor | Rolle des elektrischen Heizofens | Auswirkung auf die Beschichtungsqualität |

|---|---|---|

| Feuchtigkeit | Entfernt Oberflächenwasser vom Substrat | Verhindert heftige Reaktionen und Materialspritzer |

| Organische Lösungsmittel | Verdampft Bindemittel in vorab aufgebrachten Pulvern | Eliminiert Gasblasenausbildung und interne Porosität |

| Thermische Stabilität | Schafft eine konstante Temperaturumgebung | Gewährleistet einen ruhigen, gleichmäßigen Schmelzpool für bessere Haftung |

| Strukturelle Integrität | Entfernt flüchtige Verunreinigungen | Gewährleistet hohe Beschichtungsdichte und metallurgische Festigkeit |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Lassen Sie nicht zu, dass Porosität und Spritzer die Leistung Ihres Materials beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die für anspruchsvolle Labor- und Industrie-Vorbehandlungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Laserbeschichtungsanforderungen angepasst werden können.

Sichern Sie sich noch heute eine makellose metallurgische Verbindung. Kontaktieren Sie unsere Spezialisten, um Ihren idealen Hochtemperatur-Ofen zu finden und erleben Sie den KINTEK-Vorteil in Sachen Präzision und Haltbarkeit.

Visuelle Anleitung

Referenzen

- Ling Zhou, Yueyi Wang. Effect of Al/Cu Ratio on Microstructure and High-Temperature Oxidation Resistance of AlxCoCrCuyFeNi High-Entropy Alloy Coatings. DOI: 10.3390/jmmp9010013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Materialien eignen sich für einen doppelkammer-ölvergüteten, luftgekühlten Vakuumofen? Ideal für legierte Stähle

- Welche Beweise liefert eine Vakuum-Zugprüfanlage für Wasserstoffversprödung? Entdecken Sie die Geheimnisse der Gasfreisetzung

- Warum ist ein Hochdruckreaktor ein Kernstück für die Hydrothermale Carbonisierung? Überlegene Kohlenstoffgerüste freischalten

- Was sind die Vorteile der Niederdruckaufkohlung in Bezug auf die Metallqualität? Steigerung der Ermüdungsfestigkeit und Zuverlässigkeit

- Warum ist die Verwendung eines Vakuumtrockenschranks für Siliziumkarbid-Slurry notwendig? Erhöhung der Reinheit und Dichte des Grünlings

- Was ist ein Vakuumofen und wie funktioniert er? Erzielen Sie überlegene Materialreinheit und Leistung

- Was ist Vakuumofen-Hochtemperatur? Extreme Hitze für fortschrittliche Materialien freisetzen

- Warum wird eine Vakuumglühkammer für LPBF-Titan benötigt? Bewältigen Sie Herausforderungen bei Reaktivität und Spannungsarmglühung